Изобретение относится к порошковой металлургии, в частности к производству антифрикционных изделий для узлов трения различных механизмов.

Наибольшее распространение для изготовления деталей узлов трения получили материалы на основе бронзы [1].

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является композиционный материал марки ПБр05Ц5С5, содержащий в своем составе олово, цинк, свинец и медь при следующем соотношении компонентов, мас.%: Олово 4-6 Цинк 4-6 Свинец 4-6 Медь Остальное [2]

Недостатки этого материала заключаются в высокой стоимости, обусловленной использованием олова, и низкой износостойкости.

Целью изобретения является повышение износостойкости и снижение стоимости материала.

Поставленная цель достигается тем, что порошковый антифрикционный материал на основе меди, содержащий добавки свинца и цинка, дополнительно содержит дисперсное силикатное вещество разупорядоченной кристаллической структуры с удельной поверхностью не менее 10000 м2/кг при следующем соотношении компонентов, мас.%: Дисперсное силикатное вещество разупорядоченной кристаллической структуры 0,5-3,5 Свинец 2,0-12,0 Цинк 2,0-17,0 Медь Остальное

Технология получения предлагаемого материала не отличается от существующей. Вместе с тем ряд особенностей физико-химических процессов, протекающих на поверхности раздела фаз силикатное вещество - медь, обуславливает достижение поставленной цели.

Решающим фактором является состояние кристаллической структуры силикатного вещества. Для улучшения эксплуатационных характеристик можно использовать силикаты всех групп с требуемым состоянием кристаллической структуры и удельной поверхностью.

Известно, что естественный процесс перехода силикатного вещества от аморфного до кристаллического (окончательного, стабильного) состояния является весьма продолжительным во времени. Вещество с промежуточным состоянием структуры принято называть разупорядоченным.

Характерной чертой металлов является наличие электронного "газа". Аналог последнего можно зафиксировать и у разупорядоченных силикатов, содержащих нескомпенсированные заряды, разорванные связи. Это объясняет, в частности, повышенную диффузионную проницаемость аморфизованных веществ.

Как правило, химическое взаимодействие на поверхности раздела металлической и кристаллической силикатной фаз развивается медленно; активизация взаимодействия происходит при спекании материала в течение длительного времени при высоких температурах. Использование аморфизованных силикатов сопровождается следующими особенностями. Во-первых, при формовании изделий в местах контактов силикатов и вскрытой (при пластической деформации частиц) от оксидов металлической поверхности происходят обменные процессы электронного взаимодействия, приводящие к образованию контактов, подобных фазовым, упрочняющим металлическую матрицу. Во-вторых, при спекании в виду повышенной диффузионной проницаемости разупорядоченных силикатов активизируется процесс твердофазного взаимодействия металл-силикат. Ввиду того, что это взаимодействие неглубокое, металлическая матрица приобретает дополнительную жесткость и твердость.

Обязательным является ограничение минимального значения удельной поверхности силикатов. Необходимо создание достаточно обширной контактной поверхности и, чем выше значение удельной поверхности, тем выше количество контактов металл-силикат и, следовательно, выше площадь контактной поверхности. Экспериментально определенная нижняя граница значений удельной поверхности 10000 м2/кг.

Увеличение содержания силикатов более 3,5 мас.% приводит к значительному увеличению коэффициента трения. А содержание добавки менее 0,5 мас.% практически не оказывает влияния на свойства материалов.

Введение силикатов в состав антифрикционного материала делает необходимым изменение соотношения между другими компонентами. Увеличение содержания силикатов требует увеличения содержания твердой смазки (свинца) и легирующей добавки (цинка), обеспечивающей формирование мелкозернистой структуры матрицы. В связи с этим максимальные значения содержания этих элементов увеличены до 12 и 17 мас.% соответственно. В то же время при незначительном содержании силикатов (0,5-1,0 мас.%) содержание свинца и цинка может быть понижено до 2 мас.%.

Снижение стоимости изделий из предлагаемого материала связано с исключением из состава композиции наиболее дорогостоящего и дефицитного компонента - олова. Для оптимального состава антифрикционного материала снижение стоимости материалов составляет 174 руб./кг.

П р и м е р 1. С целью демонстрации преимуществ предложенного материала были изготовлены образцы - призмочки 7*12*30 мм и образцы - колодки для триботехнических испытаний. Для изготовления образцов использовали порошок меди ПМС-1 по ГОСТу 4960-75, порошок свинца ПСА по ГОСТу 16138-78, порошок цинка ПЦ-1 по ГОСТу 12601-76, порошок гидросиликата кальция (ГСК) по ТУ 550.1-333-90 с удельной поверхностью 21500 м2/кг.

Технология изготовления образцов как серийных, так и предложенных включала прессование при давлении 300 МПа, спекание при 830оС в течение 2 ч, последующую допрессовку до плотности 8,5 г/см3 при давлении 800 МПа и отжиг при 350оС в течение 2 ч.

Триботехнические испытания проводили на машине для испытания материалов на трение и износ 2070 СМТ-1.

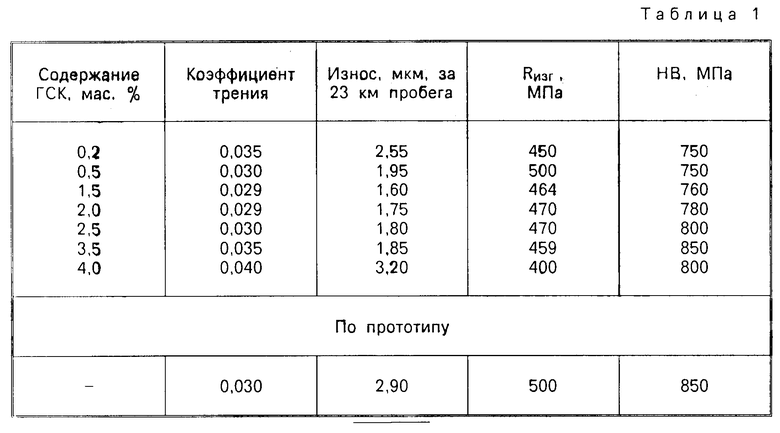

Первая группа материалов включала образцы, отличающиеся между собой содержанием ГСК. Содержание остальных компонентов составляло, мас.%: свинец 7,0; цинк 9,5; медь - дополнительная до 100% часть. Усредненные результаты испытаний приведены в табл. 1.

Как следует из полученных данных, наивысшие характеристики достигаются при содержании 0,5-3,5 мас.% ГСК. При этом полученные значения износа меньше значений, получаемых на серийном материале (по прототипу).

Для проверки работоспособности материала при наименьших и наибольших значениях содержания всех компонентов были изготовлены и испытаны материалы соответствующих составов. Полученные результаты приведены в табл. 2.

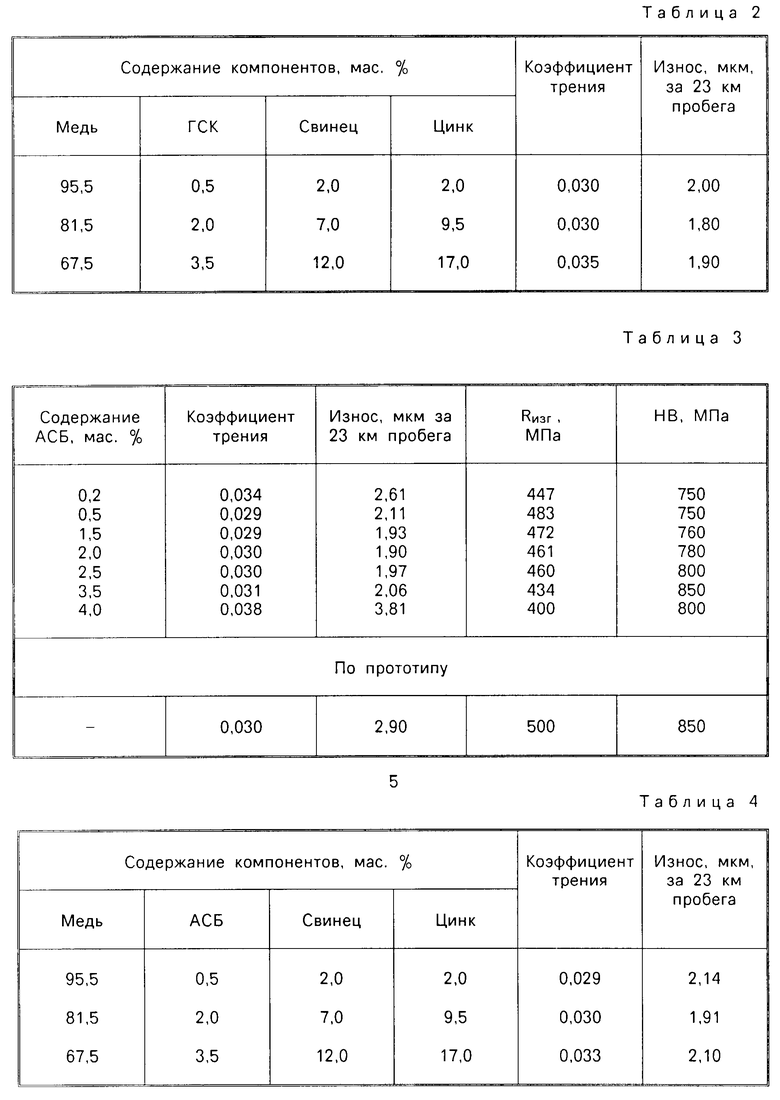

П р и м е р 2. Используемые металлические порошки и технология изготовления образцов - в соответствии с примером 1. В качестве силикатного компонента использовали аморфизованный асбест (АСБ). Для его получения исходный асбест обжигали при 750оС. При этом в результате удаления химически связанной воды фиксировали образование рентгеноаморфного вещества. Волокна асбеста, приобретающие хрупкость после обжига, размалывали в вибромельнице до удельной поверхности 12000 м2/кг. Результаты испытаний образцов с различным содержанием асбеста приведены в табл. 3. Результаты испытаний материалов с наименьшими и наибольшими значениями всех компонентов приведены в табл. 4.

Анализ полученных данных свидетельствует о том, что введение аморфизованных силикатов в состав антифрикционного материала приводит к повышению износостойкости материала и снижению коэффициента трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводный материал | 1991 |

|

SU1793479A1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2677166C1 |

| Вяжущее | 1990 |

|

SU1738775A1 |

| Способ получения материалов с заданной электропроводностью, состоящих из металла и диэлектрика | 1986 |

|

SU1452657A1 |

| МАТЕРИАЛ ТОКОСЪЕМНОГО ЭЛЕМЕНТА | 1992 |

|

RU2049687C1 |

| Способ изготовления строительных изделий | 1976 |

|

SU638575A1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| Состав для покрытия | 1990 |

|

SU1717573A1 |

| Способ получения вяжущего | 1978 |

|

SU749808A1 |

| Способ изготовления строительных изделий | 1980 |

|

SU968013A1 |

Изобретение относится к порошковой металлургии, в частности, к производству антифрикционных изделий для узлов трения различных механизмов. Сущность изобретения: порошковый антифрикционный материал на основе меди содержит, мас. % свинец 2,0 - 12,0; цинк 2,0 - 17,0; дисперсное силикатное вещество разупорядоченной кристаллической структуры с удельной поверхностью не менее 10000 м2/кг 0,5 - 3,5. Материал характеризуется повышенной износостойкостью и пониженной стоимостью. Например, материал содержащий, мас.%: аморфизованный асбест 2; свинец 7,0; цинк 9,5; медь 81,5, имеет коэффициент трения 0,030, износ 1,29 мкм за 23 км пробега. 4 табл.

ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ, содержащий свинец и цинк, отличающийся тем, что он дополнительно содержит дисперсное силикатное вещество разупорядоченной кристаллической структуры с удельной поверхностью не менее 10000 м2/кг при следующем соотношении компонентов, мас.%:

Дисперсное силикатное вещество разупорядоченной кристаллической структуры - 0,5 - 3,5

Свинец - 2,0 - 12,0

Цинк - 2,0 - 17,0

Медь - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-01-09—Публикация

1992-05-31—Подача