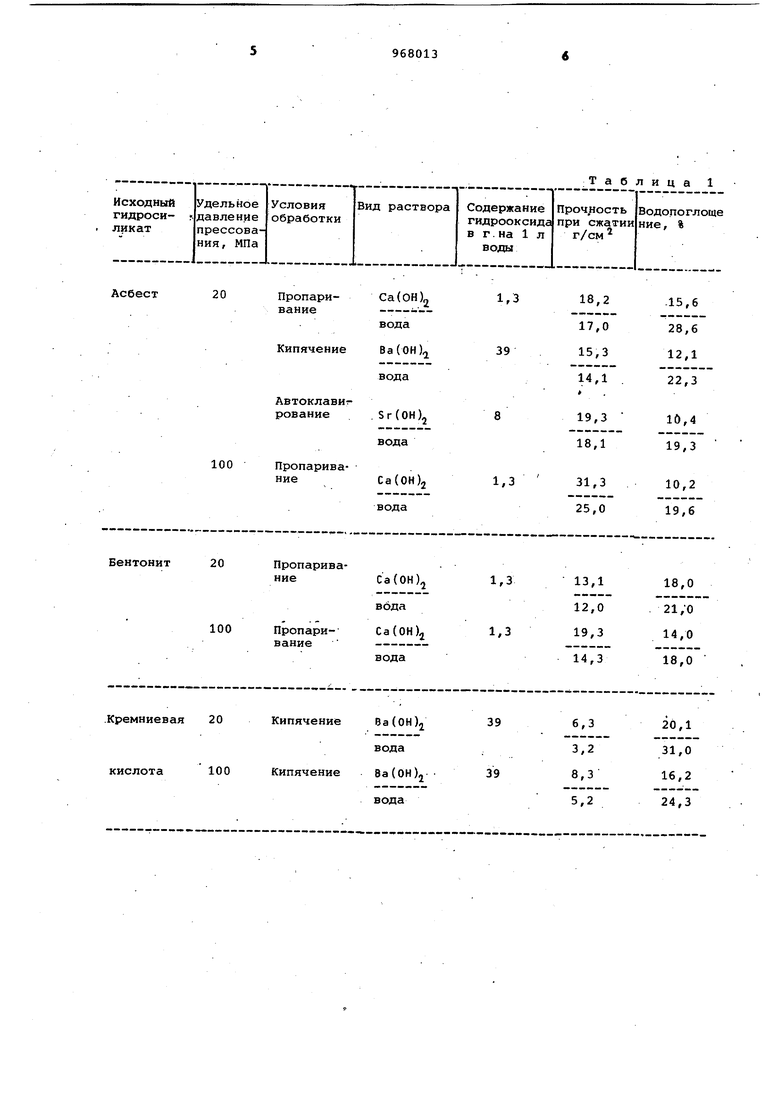

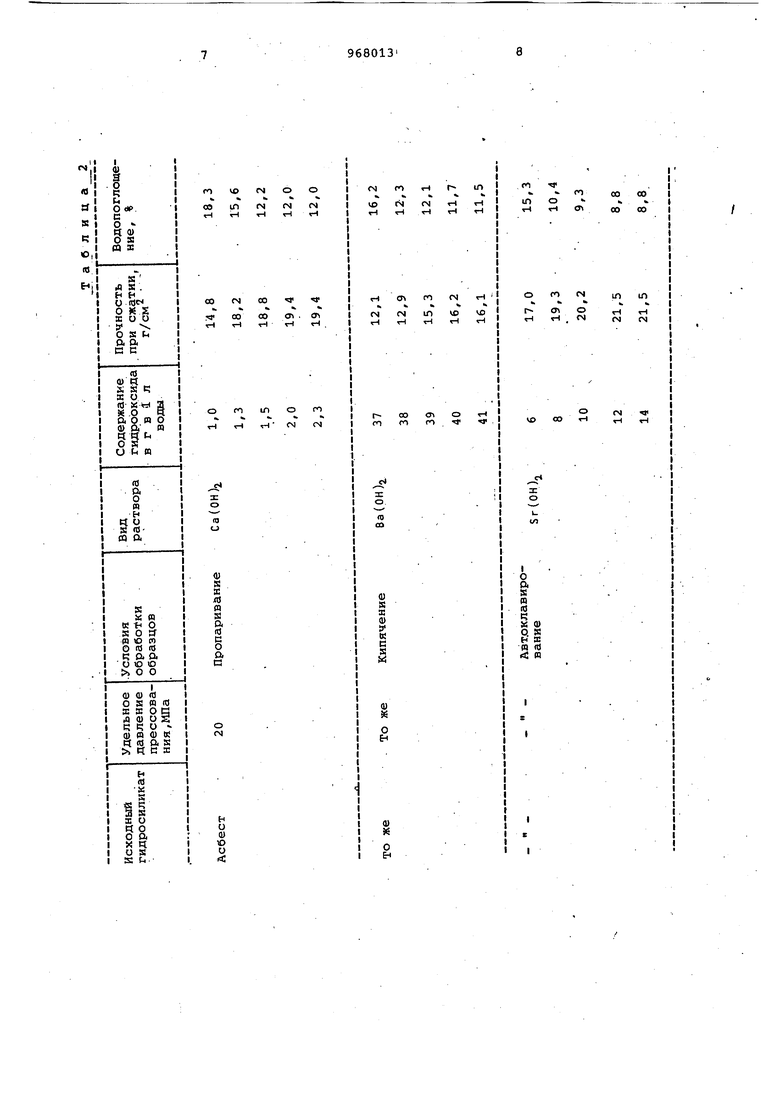

Изобретение относится к промышленности строительных материалов и может найти применение в производстве силикатных изделий. Известен способ изготовления строительных изделий, заключающийся в предварительном измельчении гидросиликатов, увлажнении их, перемешивании формойочной массы. Формовании и обжиге изделий 11. Известен также способ изготовления строительных изделий путем измельчения гидросиликатов с последующим формованием, при котором измельченные гидросиликаты используются в качеств ве наполнителя материала изделия 2. Недостатком этоГо способа является то, что изделие приобретает водо стойкость после дегидратирования гидр силикатов, составляющих отформованное изделие. Наиболее близким по технической Гсущности и достигаемому результату к .предлагаемому является способ изготовления строительных изделий,включающий .измельчение гидросиликатов,обжиг в интервале от температуры их дегидрата ции до температуры спекания, формование изделий из дисперсных продуктов обжига, которые затем подвергают сушТсё при ЮО-ЗОО С или пропарке или автоклавированию СЗ. Недостатком известного способа является высокое водопоглощение. Цель изобретения - снижение водопоглощения. Поставленная цель достигается тем, что согласно способу изготовления строительных изделий, включающему измельчение гидросиликатов, обжиг в интервале от температуры их дегидратации до температуры спекания, формование и тепловлажностную обработку, тепловлажностную обработку изделий , осуществляют в растворе гидрооксида кальция или стронция, или бария. Кроме того, содержание гидрооксида кальция должно быть от 1,3 до 2 г в 1 л воды, содержание.гидрооксида стронция должно быть от 8 до 12 г в 1 л воды и содержание гидрооксида бария должно быть от 38 до 40 .г в 1 л водьг. Гидро.оксиды щелочноземельных металлов кальматируют поры во время тепловлажностной обработки с образованием нерастворимых карбонатных соединений СаСОз, витерита ВаСОз, стронцианита S rCOj. Кроме того, образовавшийся в про дуктах обжига гидросиликатов магния кремнезем переходит в активную форму в виде слабой кремневой кислоты, кот рая взаимодействует с сильными основ нйями и образует комплексные нерастворимые соли-силикаты, которые также кальматируют поры и снижают водопоглощение изделий. Тепловлажностную обработку издели в растворах вышеп речисленных гидроксидов щелочноземельных металлов осу ществляют путем кипячения, пропарйва ния или автоклавирования при 90-173° При использовании в качестве гидросиликата отходов асбестодобывающей промышленности обжиг осуществляют пр температуре 550-800с, а при использ вании в качестве гидросиликата бентонитовой глины обжиг осуществляют при 700-900°q. Пример 1. 1500 г бентонита Черкасского месторождения помещают в муфельную электропечь и подвергают обжигу в течение 2 ч при 800°С. Обожженную глину в количестве 1000 и 2000 г воды помещают в лабораторную фарфоровую мельницу и перемешивают в течение 1 ч. Полученную суспензию обезвоживают подсушиванием до влажности 12%, диспергируют путем протирания через сито с размером ячейки 1,2 мм. На полученного пресспорошка формуют при удельном давлении прессования 20 и 100 МПа и изостатической выдержке в течение 1 мин образцы-цилиндры высотой 50 мм и диаметром 50 мм, которые сразу после ; прессования опускают в раствор гидрооксида кальция с содержанием 1,3 г в 1 л воды, а затем образцы в раство ре ставят на пропаривание при температуре 90±5°С по режиму 2+3+2 ч. Образцы после 24 ч охлаждения после тепловлажностной обработки подвергаются испытаниям, результаты которых приведены в табл. 1. Пример 2. 1200 г аморфной кремниевой кислоты прокаливают при 600°С в течение 1 ч. Обожженныйамор фный кремнезем увляжняюТ до получени влажности 14% и формуют такие же . образцы-цилиндры, аналогичные как в примере 1. Затем образцы сразу после прессования ставят в раствор, содер- жащий гидрооксид бария 38 г в 1 л воды и кипятят в растворе в течение 4 ч. Испытания образцов проводились так же, как в примере 1. Результаты испытаний образцов приведены в табл.1 Пример 3. 1500 г асбеста УП сорта комбината Ураласбест Свердловской области помещают в муфельную электропечь и подвергают обжигу в течение 2 ч при 700°С, обожженный асбест измельчают в течение 10 мин в вибромельнице емкостью 2 кг, затем увлажняю-в для получения влажности 15% и диспергируют путем протирания через сито с размером ячейки 2,5 мм. Из полученного пресс-порошка формуют образцы, как в примере 1, затем образцы сразу после прессования опускают в растворы гидрооксида кальция,содержащие гидрооксид кальция - 1,0,- 1,3; 1,5, 2,0 и 2,3 г в 1 л воды. После этого образцы в растворе ставят на пропаривание при температуре 95+5°С по режиму 2+3+2 ч. Испытания образцов проводились так же, как в примере 1. Результаты испытаний представлены в табл. 1 и 2. Пример 4. Аналогичным способом, как в примере 3, были приготовлены образцы на основе асбеста, которые опускают в растворы гидрооксида бария, содержащие гидрооксид бария 37, 38, 39, 40, 41 г в 1 л воды, и кипятят в растворе в течение 4 ч. Испытание образцов проводилось так же,как в примере 1. Результаты испы аний приведены в табл. 1 и 2. Пример 5. Аналогичным способом, как в примере 3, были приготовлены образцы, которые опускают в растворы гидрооксида стронция, содержащие гидрооксид стронция - 6, 8, 10, 12, 14 г в 1 л воды, и автоклавируют в этом растворе при температуре 173°С и давлении 8 атм по режиму 1,5+5+2 ч. Испытания образцов проводились так же, как в примере 1. Результаты испытаний приведены в табл. 1 и 2. Для сравнения были приготовлены аналогичные образцы, которые опускали в воду сразу после прессования и подвергали тепловлажностной обработке, как в примерах 1-5. В табл. 2 приведены результаты испытаний образцов, обработанных в растворах различной концентрации. Оптимальность предела концентрации растворов гидрооксидов щелочноземельных металлов подтверждена примерами (табл. 2), Верхний предел принят, исходя из значений предельных концентраций растворимости гидрооксидов, нижний - из условий получения камня требуемых физико-механических свойств/ Использование предпагаесого способа улучшает качество строительных изделий .

Таблица 1

Формула изобретения

1. Способ изготовления строительных изделий, включающий измельчение гидросиликатрв, обжиг в интервале от температуры их дегидратации до температуры спекания, формование и тепловлажностиую обработку, р т л-и ч а ю щ и и с я тем, что, с целью снижения водрпоглощения, тепловлажностную обработку изделий осуществляют в растворе гидрооксида кальция или стронцият или бария.

2..Способ по П.1, о т л и ч а ю щи и с я тем, что содержание гидрооксида кальция должнр быть от 1,3 до 2,0 г в 1л воды.

3. Способ по П.1, отличающий с я тем, что содержание гидрооксида стронция должно быть от 8 до 12 г в 1 л воды.

4. Способ по П.1, отличающ и и с я тем, что содержание гидроокисда бария должно быть от 38 до 40 г в 1 л воды.

Источники информации, принятые во внимание при экспертизе

1.Будников П.П. и др. Химическая технология керамики и огнеупоров. М., 1972, с. 52.

2.Зайонц P.M. и Ульянова Г.Г. Поведение асбестовых отходов при нагревании и возможность их использования для производства плотных кислотощелочестойких изделий. Труды НИИ стройкерамики,, вып. 37, 1973, с. 119.

3.Авторское свидетельство СССР 638573, кл. С 04 В 35/16, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий | 1976 |

|

SU638575A1 |

| Способ изготовления автоклавных изделий | 1978 |

|

SU706359A1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| Способ получения вяжущего | 1978 |

|

SU749808A1 |

| Способ изготовления известковосиликатных изделий | 1976 |

|

SU685645A1 |

| Способ изготовления известково- КРЕМНЕзЕМиСТыХ издЕлий | 1979 |

|

SU808449A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| Способ изготовления асбестоцемент-НыХ издЕлий | 1979 |

|

SU833757A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

Авторы

Даты

1982-10-23—Публикация

1980-09-10—Подача