Изобретение относится к обпаств строительных материалов и может быть использовано при производстве силикатных стрсжтельных изделий. Известен способ изготсжления строительных изделий, заключаюошйся в предварительном измельчении гидросилвкатое увлажнении их, перемешивании формовоч- нов массы, формовании и обжиге изделий 1. Известен также способ изготсшления строительных изделий путем измельчения гидросиликатов с последующим формованием , при котором измельченные гидрсхсиликаты используются в качестве наполнителя материала издалия 2J. Этот способ является наиболее блиэким к изобретению по технической сущно сти и достигаемому результату. Недостатком способа является то, чт изделие приобретает водостсАкость после дегидратирования гидросиликатов, составляющих отформс«анное изделие. Цель изобретения - получение водостойких отформованных изделий с повышенной прочностью. Это достигается осушест«ле1шем способа изготовления строительных изделий путем измельчения гидросиликатов с последующим формоеаннем, при котором измельченные гидросшшкаты перед формованием обжигают в интервале от температуры их дегидратации до температуры спекания и изделия формуют из дисперсных продуктов обжига. При использовании в качестве гидросшшката отходов асбестодобьшающей промышленности, обжиг осуществляют при 55О-8ОО С в при использсж ши в качестве гидросиликата бентонитовсА глины обжиг осуществляют при 7ОО-9ОО С. Причем отформованные издеяия подвергают сушке при 10О300 С шш пропарке, или автоклавированию, что повышает началы ую прочность изделия после формования. Исходные сырьевые материалы в виде гидросиликатов, примерами которых

могут служить также гли:ны цеолиты, слюды, водная кремниевая кислота, подвергнутьш обжигу в интервале текшератур , дегидратируютсй с разрушеш{ем кристаллической решетки ис ходного гидросиликата и образованием аморфных, субмикрокристаллических или кристаллических веществ нестабилишй структуры. Температура обжлга гидр осипиката определяется в каждом конкре-рном случае экспериментально по максимальной водостойкости.

Полученный продукт обжига гидросиликатов подвергают сухсму шш мокрому измельчетшю при ,5 -- 3 до удельной поверхности 5ОО-1000О . При мокром измельчении шликер подсушивают а при сухом увланшяют до формовочной влажности и из полученного пресс-гпорош ка формуют изделия при удельном Давлении прессования кгс/см,Фор мование изделий производят, например, методами обьиного прессования, проката, трамбования, вибрирования с пригрузом, позволяющими оказывать .на дисперсную массу давление, обеспечивающее сближение дисперсных частип на расстояшш, при которых они приобретают связность,. обеспечивающую водостойкость в момент формования.

Способность безводных: силикатных дисперсных веществ, возникающих в результате обжига гидратных дисперсий, образовывать в момент формования водостойкие тела обусловлена явлением упорядочения структуры безводных си/ш. кат1Ш1х веществ, при KOTopravs дисперсные безводные силикатжаге вещества в а.морфном и нестабильном кристаллическом состоявши проявяшот при тесном сближении взаимное притяжение, которое приводит к образова шю водостойких хел; возникающие в этих телах структурнь е связи обладают способностью в случае нарушения их механическим путем восстанавливаться при повторном сближении частиц (вторичное прессование продуктов разрушения твердого тела) или усиливаться за счет дальнейшего сокращения расстояния между ними (прессойшше при более высоком удельном давле1Шй),

Физик о-механические свойства отформованных изделий зависят от.природы ноходного вещества и регулируются дис персностью пресс-порощ.ка и степенью его уплотиеш1Я при формовшши издсашй. Изделия продолжают набирать прочность в эксплуатационных условиях и при необходимостипрочность, можетбытьсущественным образ ом повышена в более короткие сроЮ1 путем опекания, кипячения или тепловлалсностной обработки изделий при атмосферном или повьпиенном давлении. В смесь могут вводиться, с иелыо регулирования свойств изделий, армирующие компоненты типа асбестовых, металличесхшх, полимерных, стекля}1ных и пругих волокон.

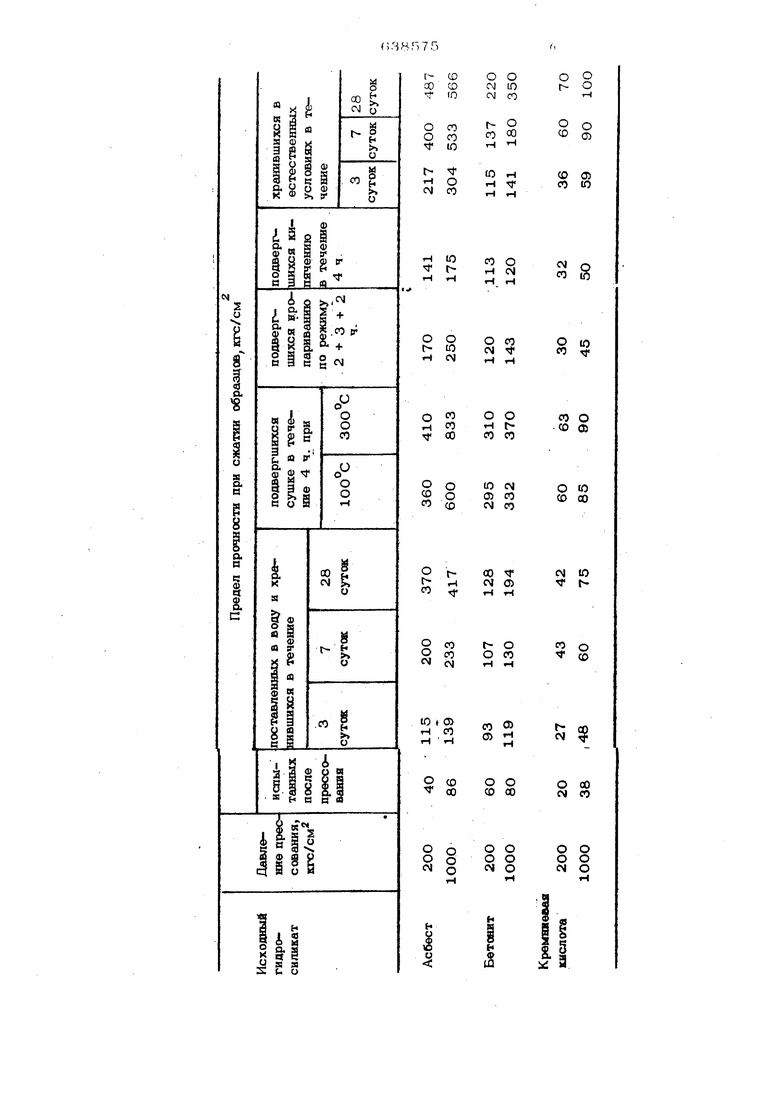

Пример. 1500 г асбеста VIII сорта комбината Ураласбест помещают в муфельную электропечь и подвергают обжигу в течение 3 ч. при 700 Q Обожженную смесь измельчают в течеше 10 мин, в вибромельнице (емкость 2 кг) затем увланшяют до получения влажности 20% и перемешивают на смесительных 6eryiiax в течение 5 мин до равномерного распределения влаги. Из полученного пресс-порошка формуют при удельном давлении 20О кгс/см и изостатической выдержке в течение 1 мин образцы-цилиндры высотой 50 мм и диаметром 50 мм, которые сразу после прессования испытывают на прочность, погружают в холодную и кипящую воду, пропаривают, а затем хранят в разных условиях. Результаты испытаний приведены в таблице,

П р и м е р 2. 1500 г асбеста VIH сорта комбината Ураласбест помешают в муфельную электропечь и подвергают обжигу в течение 3 ч при 7ОО С, Обож}Ке1шую смесь измельчают в течение 20 м в вибромельнице, а затем без увлажнения формуют при удельном давлении 1000 кгс/см и азостатической выдержке 1 мин . образцы-цилиндры, которые испытывают также ,как и в примере 1. Результа1ы испытаний представлены в таблице.

П р и м е р 3. 150О г бентонита Черкасского месторождения помещают в муфельную электропечь и подвергают обжигу в течение 3 ч при 800 С. Обсокженную глину в количестве 10ОО г и 2ООО г воды помещают в лабораторную шаровую мельнйцу и перемешивают в течение 1 ч.-Полученную суспензию обеэвшшвают подсушиванием до влажнсюти 12%, диспергируют путем протирания через сито с размером ячейкн 1,2 мм. Из подученнолго пресо-порошка формуют н испьп;ывак)Т образцы также, как в примере 1, Результаты испытаний представлены в таблице.

о я

CD

о о г- о CD см ю

ю

см со

г- о

§ §

со

со со

со

ю

t

со тн

со 05

о со ю -- ГГ

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий | 1980 |

|

SU968013A1 |

| Минеральное вяжущее | 1976 |

|

SU681015A1 |

| Способ получения вяжущего | 1978 |

|

SU749808A1 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU706360A1 |

| Способ изготовления известково- КРЕМНЕзЕМиСТыХ издЕлий | 1979 |

|

SU808449A1 |

| Способ приготовления полимерсиликатной смеси | 1976 |

|

SU631492A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

| Вяжущее | 1978 |

|

SU730643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2502697C2 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU785262A1 |

ю

со о

см о г и см

с и

Н

о

о со

2 W ю

см

со см

о о

со о

2

Н Г.со CD

со

со со

о

ю см

о ю о

Q со со со со см со

см ю

00 см О) гг ttH tH

со

t- о

§

со

о со

JVJ

со 05

t- CD CM О)

о о

о 00

со 00 CM CO

о

о о

о о о о о о о

о

см о

N о

Н

П р и м е р 4. 1200 г аморфной

креквЕшввой кислсгаы высушивают и nptxкаливают при в течение 1 ч, с ожженвый аморфшдй кремнезем затворяют 14% воды и формуют при удепыном давпении 200 и 1ООО кгс/см с изостатичеокоа выдержксй 1 мин обраацы-ыишгадрыа которые ксгеьнывают так же, как и в предыдущих примерах. Результаты испытания представлены в таблице.

Из приведенных в таблице данных вид но: выссжая водостсйкосТь отформованных из обожженных гидросилнкатш образцов и их значи-гельная прочность сразу после формования, а также после твв{ дения в воде, при пропаривании, сушке и в естественных условиях. Кр{ж1е того, при погружении в воду сразу после преосовшшя образцы не размокают.

Формула изобретения

2,Способ по п. 1, о т л и ч а и и с я тем, что при испопьз(жании

в кечества ги;дросиликата отходе асбес- тодобываюшей промышленноств обжиг осуществляют при 550-800 С.

3,Способ по п. 1, о т л и ч а ю щ и И с я тем, что при использовании в качестве гидросиликата Вантонитовсй гливы обжиг осуществляют при 7ОО9ОО С.

4,Способ по Ш1. 1,2,3, отличающийся тем, что, с целью псх вьшення начальнс npo4Hocisi изделия, после формования подвергают сушке при ЮО-ЗОО С или пропарке, или автсжлавированшо.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-12-25—Публикация

1976-07-20—Подача