11

Изобретение относится к строительству и может быть использовано при изготовлении трубчатых изделий, преимущественно низконапорных труб из бетонных смесей.

Цель изобретения - повьшение качества путем обеспечения равномерной плотности изделия по длине.

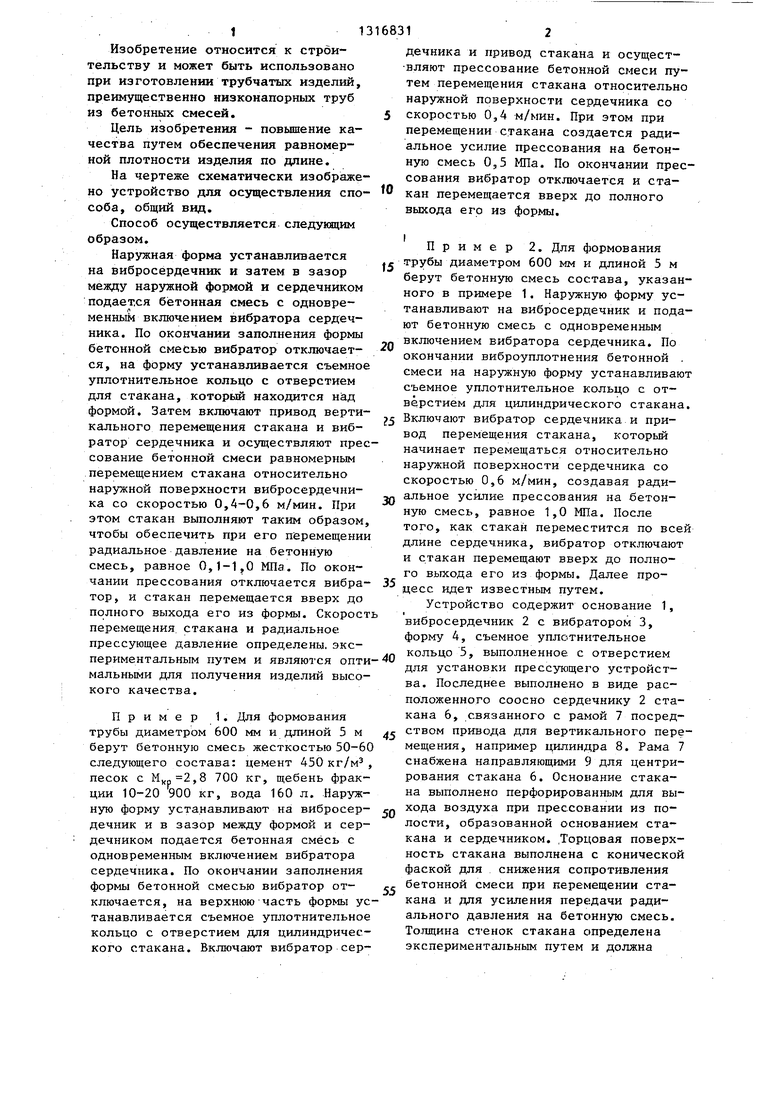

На чертеже схематически изображено устройство для осуществления способа, общий вид.

Способ осуществляется следующим образом.

Наружная форма устанавливается на вибросердечник и затем в зазор между наружной формой и сердечником подается бетонная смесь с одновременным включением вибратора сердечника. По окончании заполнения формы бетонной смесью вибратор отключается, на форму устанавливается съемно

уплотнительное кольцо с отверстием для стакана, который находится над формой. Затем включают привод вертикального перемещения стакана и вибратор сердечника и осуществляют прессование бетонной смеси равномерным перемещением стакана относительно наружной поверхности вибросердечника со скоростью 0,4-0,6 м/мин. При этом стакан выполняют таким образом, чтобы обеспечить при его п еремещении радиальное давление на бетонную смесь, равное 0,1-1,0 МПа. По окон

чании прессования отключается вибратор, и стакан перемещается вверх до полного выхода его из формы. Скорость перемещения стакана и радиальное прессующее давление определены, экспериментальным путем и являются опти- мальными для получения изделий высокого качества.

Пример 1. Для формования трубы диаметром 600 мм и длиной 5 м берут бетонную смесь жесткостью 50-60 следующего состава: цемент 450 кг/м, песок с ,8 700 кг, щебень фракции 10-20 900 кг, вода 160 л. Наружную форму устанавливают на вибросердечник и в зазор между формой и сердечником подается бетонная смесь с одновременным включением вибратора сердечника. По окончании заполнения формы бетонной смесью вибратор отключается, на верхнюю часть формы устанавливается съемное уплотнительное кольцо с отверстием для цилиндрического стакана. Включают вибратор сер

дечника и привод стакана и осуществляют прессование бетонной смеси путем перемещения стакана относительно наружной поверхности сердечника со скоростью 0,4 м/мин. При этом при перемещении стакана создается радиальное усилие прессования на бетонную смесь О,,5 МПа. По окончании прессования вибратор отключается и стакан перемещается вверх до полного выхода его из формы.

5

0

0

5

0

Пример 2. Для формования трубы диаметром 600 мм и длиной 5 м берут бетонную смесь состава, указанного в примере 1. Наружную форму устанавливают на вибросердечник и подают бетонную смесь с одновременным включением вибратора сердечника. По окончании виброуплотнения бетонной . смеси на наружную форму устанавливают съемное уплотнительное кольцо с отверстием для цилиндрического стакана. j5 Включают вибратор сердечника и привод перемещения стакана, который начинает перемещаться относительно наружной поверхности сердечника со скоростью 0,6 м/мин, создавая радиальное усилие прессования на бетонную смесь, равное 1,0 МПа. После того, как стакан переместится по всей длине сердечника, вибратор отключают и стакан перемещают вверх до полного выхода его из формы. Далее процесс идет известным путем.

Устройство содержит основание 1, вибросердечник 2 с вибратором 3, форму 4, съемное уплотнительное кольцо 5, выполненное, с отверстием для установки прессующего устройства. Последнее выполнено в виде расположенного соосно сердечнику 2 стакана 6, связанного с рамой 7 посредством привода для вертикального перемещения, например цилиндра 8. Рама 7 снабжена направляющими 9 для центрирования стакана 6. Основание стакана выполнена перфорированным для выхода воздуха при прессовании из полости, образованной основанием стакана и сердечником. .Торцовая поверхность стакана выполнена с конической фаской для снижения сопротивления бетонной смеси при перемещении стакана и для усиления передачи радиального давления на бетонную смесь. То.пщина стенок стакана определена экспериментсшьным путем и должна

5

0

5

3 .

составлять 0,005-0,01 от внутреннего диаметра наружной формы.

Устройство работает следукяцим образом.

Форма 4 устанавливается на вибросердечник 2 и затем в зазор между формой и сердечником подается бетонная смесь при включенном вибраторе 3. По окончании заполнения формы 4 бетонной смесью на последнюю устанавливается съемное уплотнительное кольцо 5 с центральным отверстием для прессующего устройства. Затем включают вибратор 3 и привод вертикального перемещения стакана 6, Последний начинает плавно перемещаться относительно наружной поверхности сердечника 2 по всей его длине. При этом толщина стенок, равная 0,005- 0,01 от внутреннего диаметра формы 4 обеспечивает при перемещении стакана 6 создание радиального давления, равного 0,5-1,0 МПа, действующего на бетонную смесь. Наружная форма имеет перфорацию на своей поверхности для вывода отжатой в процессе прессования воды. По окончании прессования вибратор 2 выключается, и стакан 6 приводом 8 перемещается вверх до полного выхода его из формы.

Составитель Л. Вишнякова Редактор Э. Слиган Техред А.Кравчук Корректор А. Зимокосов

Заказ 2388/13 Тираж 624Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул..Проектная, 4

316831 4

Формула изобретения

1. Способ формования трубчатых изделий, включающий вибровоздействие, укладку и прессование бетонной смеси, отличающийся тем, что, с целью повышения качества за счет обеспечения равномерной плотности изделия по длине, прессование осуществляют радиальным давлением 0,5- 1,0 МПа за счет перемещения вдоль сердечника кольцевого рабочего орга-, на со скоростью 0,4-0,6 м/мин.

2. Устройство для формования трубчатых изделий, содержащее установленный на основании вибросердечник с охватывающей его формой и прессующее приспособление с механизмом его вертикальных перемещений, отличающееся тем, что, с целью повышения качества за счет обеспечения равномерной плотности изделия по длине, прессующее приспособление выполнено в виде охватывающего вибросердечник стакана с конической рабочей поверхностью и перфорированным днищем, а толщина стенок стакана составляет 0,005-0,001 от внутреннего диаметра формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования трубчатых изделий из бетонных смесей | 1985 |

|

SU1299809A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026783C1 |

| Установка для формования тонкостенных изделий из бетонных смесей, армированных фиброй | 1989 |

|

SU1756163A1 |

| Установка для формования объемных блоков из бетонных смесей | 1983 |

|

SU1197853A1 |

| Установка для формования объемных элементов | 1978 |

|

SU863361A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1987 |

|

RU2047485C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1972 |

|

SU331899A1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1977 |

|

SU707807A1 |

| Установка для формования виброгидропрессованных труб | 1976 |

|

SU571383A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

Изобретение относится к области строительства для изготовления трубчатых изделий, преимущественно низконапорных, из бетонных смесей. Цель - повьшение качества за счет обеспечения равномерной плотности изделия по длине. Для этого прессование бетонной смеси осуществляют радиальным давлением 0,5-1,0 МПа за счет перемещения вдоль сердечника 2 стакана 6 с конической рабочей поверхностью и перфорированным днищем со скоростью 0,4- 0,6 м/мин. При этом толщина стенок стакана 6 составляет 0,005-0,001 от внутреннего диаметра формы 4. 2 с.п. ф-лы, 1 ил. о S (Л 00 С35 00 со

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБОФИЛЬТРОВДРЕНАЖНЫХ | 0 |

|

SU339419A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-26—Подача