Изобретение относится к промышленности огнеупорных материалов, а именно к составам и способам изготовления теплоизоляционных огнеупорных изделий и теплоизоляционным огнеупорным изделиям. Изобретение относится к производству теплоизоляционного огнеупорного материала химическим методом. Оно может быть использовано в черной и цветной металлургии, а также во всех отраслях промышленности, использующих тепловые агрегаты, кроме того, в промышленном и гражданском строительстве.

Известен состав для изготовления теплоизоляционного материала со следующим соотношением компонентов, мас.%: жидкое стекло 32-52, гидрат окиси натрия 3-4, шамот 25-36, ферросилиций 20-28, который может использоваться в качестве связующего в соотношении 1/3 с различными наполнителями (патент RU N 2060239, C 04 B 28/26, 1993).

Недостатком этого состава является применение ферросилиция в качестве реагента, снижающего огнеупорность теплоизоляционного материала вследствие повышения в нем содержания окислов железа.

Наиболее близким аналогом для заявленного состава является состав для изготовления теплоизоляционного огнеупорного материала, содержащий жидкое стекло, 1-34% от его массы - огнеупорный наполнитель, а также кремний и гидрат окиси кальция при возможном содержании других дополнительных компонентов (патент GB N 1153299, C 04 B 19/04, 1969).

Известен способ изготовления теплоизоляционного материала, заключающийся в растворении гранул гидрата окиси натрия в жидком стекле с дальнейшим введением мелкодисперсных ферросилиция и шамота при перемешивании до получения однородной пластичной консистенции. Полученной массой заполняют оснастку - конструкцию, в которой происходит ее вспучивание и отверждение (патент RU N 2060239, C 04 B 28/26, 1993).

Недостатком известного способа является отсутствие технологических приемов и средств, направленных на полноту проведения реакций химического взаимодействия реагентов.

Наиболее близким аналогом для заявленного способа является способ получения теплоизоляционного огнеупорного материала, включающий смешивание компонентов - жидкого стекла, кремния, гидрата окиси кальция и огнеупорного наполнителя с возможным содержанием других дополнительных компонентов, разливку массы по формам, ее вспучивание и отверждение (патент GB N 1153299, C 04 B 19/04, 1969).

Целью изобретения является повышение огнеупорности теплоизоляционного огнеупорного материала и стабилизация химического состава.

Поставленная цель достигается тем, что состав для изготовления теплоизоляционного огнеупорного материала, включающий жидкое стекло, кремний, гидрат окиси кальция и огнеупорный наполнитель, дополнительно содержит медь при следующем соотношении компонентов, мас.%:

Жидкое стекло - 13-35

Кремний - 4-11

Гидрат окиси кальция - 2-3

Медь - 0,03-0,05

Огнеупорный наполнитель - Остальное

Также поставленная цель достигается тем, что в способе изготовления теплоизоляционного огнеупорного материала из состава, содержащего жидкое стекло, кремний, гидрат окиси кальция и огнеупорный наполнитель, включающем смешивание компонентов, разливку массы по формам, ее вспучивание и отверждение, дополнительно используют катализатор - мелкодисперсную медь в количестве 0,03-0,05 мас.%, производят совместный помол всех твердых компонентов до получения фракции 0,063-0,25 мм, перемешивают твердые составляющие с жидким стеклом, гидратом окиси кальция и водой до получения однородной сметанообразной массы, а отверждение осуществляют путем принудительной подачи воздуха в количестве 8-15 куб. м на куб. м материала.

При взаимодействии кремния с жидким стеклом - Si с Na2SiO3 - и наполнителем выделяются пары и газы, содержащие силан, метан, водород и пары воды, приводящие к вспучиванию смеси. При твердении образуются силикаты. Известно, что силикаты образуют не только регулярные структуры от отдельных ионов SiO4 до линейных цепей, пластин и трехмерных структур SiO2 (по мере роста отношений кремний/кислород от 1/4 до 1/2), они также образуют огромное количество сложных соединений в результате реакций замещения ионов. Так Al3+ часто замещает Si4+ (Дж. Кемпбел. Современная общая химия, т. 2, изд-во"Мир", 1975, с. 309-312).

Однако, это уменьшает положительный заряд кристалла, что может быть компенсировано параллельным внедрением иона M2+ (типа Na+, K+) в октаэдрические пустоты силикатной структуры.

Аналогично замещение двух Si4+ на два Al3+ можно балансировать внедрением иона Mg2+ в октаэдрические (или тетраэдрические) пустоты силикатной решетки. Ясно, что возможны бесконечные вариации таких композиций, объясняющие огромное разнообразие устойчивых силикатов.

Следовательно, понятие о связке и наполнителе в ТОМ, получаемых заявляемым способом, чисто условно, так как в результате химического взаимодействия наполнителя, жидкого стекла, кремния и кислорода в присутствии меди в конечном итоге образуются силикаты, связывающие в единое целое не вступившую в химическую реакцию часть наполнителя.

Медь в процессе получения ТОМ является катализатором, ускоряющим процесс внедрения ионов металлов наполнителя в пустоты силикатной решетки, тем самым способствуя полноте протекания реакций образования устойчивых силикатов. Гидрат окиси кальция, повышая щелочную среду, ускоряет реакцию химического взаимодействия кремния с жидким стеклом, а также снижает вязкость состава.

Огнеупорный наполнитель повышает огнеупорность ТОМ. В качестве огнеупорного наполнителя могут использоваться различные огнеупорные материалы.

Дисперсность материалов 0,063-0,25 мм увеличивает активную поверхность компонентов и обеспечивает полноту протекания реакций образования силикатов, в том числе решая задачу получения ТОМ с однородным составом.

Водород, выделяющийся в результате взаимодействия кремния со щелочной средой, восстанавливая металлы в окислах наполнителя, тормозит процесс образования силикатов.

Завершается образование силикатов окислительными процессами, которые интенсифицируются вводом в ТОМ кислорода воздуха.

Состав готовится следующим образом. Мелкодисперсную медь, огнеупорный наполнитель (например, шамот) и кремний подвергают совместному помолу с одновременным усреднением состава компонентов.

После помола в смесь добавляют жидкое стекло, гидрат окиси кальция и воду до получения однородной сметанообразной массы.

Полученной массой заполняют формы на 25-30%. При вспучивании материал полностью заполняет форму. Вспучивание материала сопровождается газовыделением и саморазогревом массы до 100-120oC.

Отвердение состава происходит в нормальных условиях и начинается с открытой поверхности через 1,5-2 часа. При этом нижний слой остается рыхлым.

Отвердение ТОМ по объему производят путем принудительной подачи воздуха в рыхлую часть ТОМ через засверленные в нем отверстия.

После затвердения ТОМ по всему объему отверстия заполняют исходным составом либо формируют слой из состава другой огнеупорности.

В качестве огнеупорного наполнителя используют материалы, содержащие Al2O3, MgO, SiO2, ZrO2, Cr2O3 и другие огнеупорные окислы и элементы в зависимости от требуемых теплофизических свойств ТОМ.

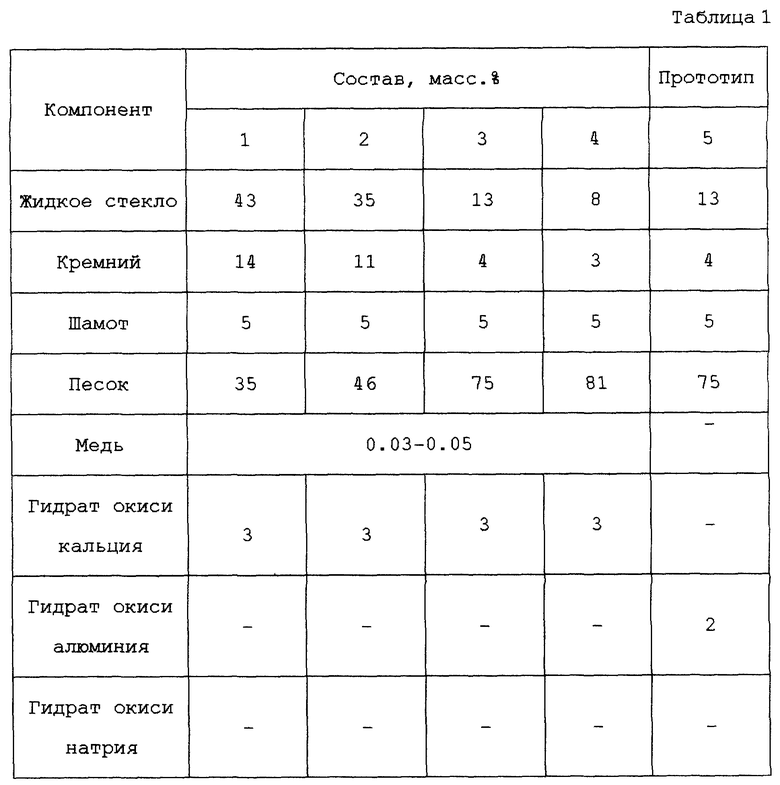

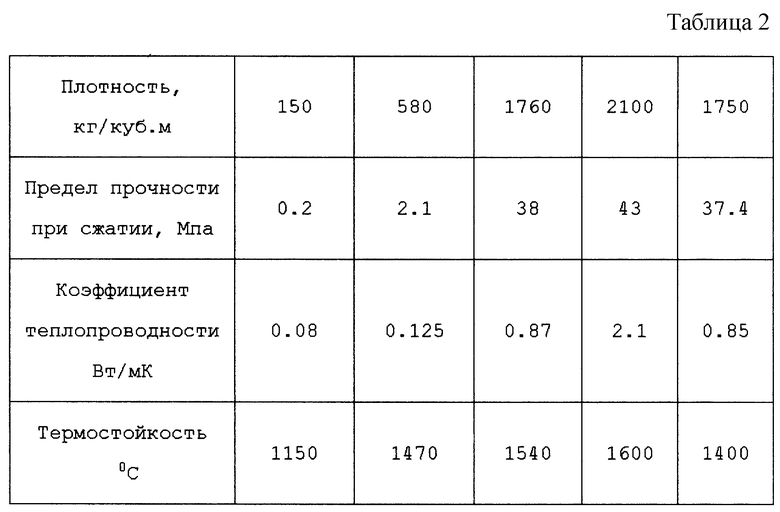

Свойства теплоизоляционного материала на основе предложенного состава показаны на примерах, приведенных в табл. 1. Показатели см. табл. 2.

При отверждении в ТОМ производили подачу воздуха в количестве 8-15 м3 на м3 ТОМ.

Полученные свойства теплоизоляционных огнеупорных материалов показали, что при содержании в составе огнеупорного наполнителя менее 50% резко падают прочностные свойства материала.

При содержании в составе огнеупорного наполнителя более 86% увеличения объема материала не происходит, при этом коэффициент теплопроводности не отвечает параметрам теплоизоляционного материала.

Огнеупорность ТОМ, изготовленного по предлагаемому изобретению (состав 3), выше на 10% по сравнению с прототипом (состав 5) вследствие наличия в составе катализатора - меди.

Подача в ТОМ воздуха в количестве 8-15 м3 на м3 ТОМ сокращает время твердения ТОМ по объему в 3-4 раза. При этом время твердения материала составляет 4-6 часов. Расход воздуха определен опытным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

Изобретение относится к промышленности огнеупорных материалов, а именно к изготовлению теплоизоляционных огнеупорных изделий. Техническим результатом является повышение огнеупорности теплоизоляционного огнеупорного материала и стабилизация химического состава. Состав для изготовления теплоизоляционного огнеупорного материала, включающий жидкое стекло, кремний, гидрат окиси кальция и огнеупорный наполнитель, дополнительно содержит медь при следующем соотношении компонентов, мас.%: жидкое стекло 13 - 35, кремний 4 - 11, гидрат окиси кальция 2 - 3, медь 0,03 - 0,05, огнеупорный наполнитель - остальное. В способе изготовления теплоизоляционного огнеупорного материала из состава, содержащего жидкое стекло, кремний, гидрат окиси кальция и огнеупорный наполнитель, включающем смешивание компонентов, разливку массы по формам, ее вспучивание и отверждение, дополнительно используют катализатор - мелкодисперсную медь в количестве 0,03 - 0,05 мас.%, производят совместный помол всех твердых компонентов до получения фракции 0,063 - 0,25 мм, перемешивают твердые составляющие с жидким стеклом, гидратом окиси кальция и водой до получения однородной сметанообразной массы, а отверждение осуществляют путем принудительной подачи воздуха в количестве 8-15 м3 на 1 м3 материала. 2 c.п. ф-лы, 2 табл.

Жидкое стекло - 13 - 35

Кремний - 4 - 11

Гидрат окиси кальция - 2 - 3

Медь - 0,03 - 0,05

Огнеупорный наполнитель - Остальное

2. Способ изготовления теплоизоляционного огнеупорного материала из состава, содержащего жидкое стекло, кремний, гидрат окиси кальция и огнеупорный наполнитель, включающий смешивание компонентов, разливку массы по формам, ее вспучивание и отверждение, отличающийся тем, что дополнительно используют катализатор - мелкодисперсную медь в количестве 0,03 - 0,05 мас.%, производят совместный помол всех твердых компонентов до получения фракции 0,063 - 0,25 мм, перемешивают твердые составляющие с жидким стеклом, гидратом окиси кальция и водой до получения однородной сметанообразной массы, а отверждение осуществляют путем принудительной подачи воздуха в количестве 8 - 15 м3 на 1 м3 материала.

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| Способ получения высокопористых изделий для тепловой изоляции промышленного оборудования | 1949 |

|

SU77969A1 |

| Сырьевая смесь для приготовления газобетона | 1976 |

|

SU620450A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО МАТЕРИАЛА | 1998 |

|

RU2148044C1 |

| RU 2060239 C1, 20.05.1996 | |||

| Устройство контроля внешнего вида деталей типа "втулка | 1987 |

|

SU1578470A1 |

| Способ разработки наклонных рудных тел средней мощности | 1988 |

|

SU1511398A1 |

Авторы

Даты

2001-08-27—Публикация

2000-08-01—Подача