Изобретение относится к машиностроению и может быть использовано для выполнения операции закрепления токоведущего провода щеток электрических машин методом конопатки.

Известен конопаточный станок для закрепления токоведущего провода щеток электрических машин, содержащий станину, подъемный стол, шпиндель с пневмоцилиндром, воронку, зажимы для токоведущего провода [1].

Недостатком данного станка является то, что при закреплении токоведущего провода щеток не исключены недоконопатка и переконопатка отверстий в теле щетки, что обуславливает низкий выход годных изделий. Кроме того, из-за неплотного прилегания воронки к поверхности щетки происходит потеря конопаточного порошка.

Известен также конопаточный станок для закрепления токоведущего провода щеток электрических машин, содержащий станину, подъемный стол, шпиндель с пневмоцилиндром, воронку, зажим для токоведущего провода, ограничитель глубины законопачивания [2]. Пневмоцилиндр шпинделя выполнен одноходовым, обеспечивающим только подъем шпинделя. Рабочий ход шпинделя вниз осуществляется специальной пружиной, обеспечивающей нужную силу удара конопатки, которая зависит от статических и динамических сил, действующих на шпиндель.

Недостатком данного станка является то, что статические и динамические силы в процессе конопатки меняются в результате свободного хода пружины. Статические силы, действующие на шпиндель в процессе конопатки, возрастают, а динамические убывают. Силовое воздействие, оказываемое конопаткой на порошок, получается сложным. Поэтому для обеспечения качественной конопатки приходится производить наладку конопаточного станка на каждый типоразмер щетки. Другим недостатком данного станка является то, что воронка для конопаточного порошка выполнена неподвижной. Если щетка перемещается подъемным столом до упора в неподвижную воронку, то возникает опасность раздавить щетку. Если подъемный стол имеет ограниченный ход, то вследствие различий щеток по высоте хотя бы в пределах допуска имеет место неприлегание воронки к щетке, что приводит к забивке порошка в щель между щеткой и воронкой.

Недостаток зажима для токоведущего провода заключается в том, что функционально он предназначен, с одной стороны, для фиксации токоведущего провода относительно шпинделя в момент образования узла в теле щетки, а с другой, для фиксации самого шпинделя в нижнем положении. Необходимость фиксации шпинделя в нижнем положении и потребовали конструктивного выполнения зажима в виде цанги с достаточно мощным приводом, обеспечивающим вдевание токоведущего провода в тело щетки и образование узла. Все это усложняет конструкцию шпинделя, так как требует размещения внутри полого шпинделя цангового зажима с возможностью управления им сравнительно мощным приводом.

Для многих типоразмеров щеток важно, чтобы столб законопаченного порошка был вровень с поверхностью щетки. Если этот столб не доходит до поверхности щетки (недоконопатка) или выступает за поверхность щетки (переконопатка) то щетки бракуются. Поэтому конопаточный станок снабжен ограничителем глубины законопачивания, который содержит конструктивные элементы, расположенные на станине и шпинделе, взаимное положение которых определяет верхнее положение шпинделя при его рабочем ходе вниз. При такой конструкции ограничителя измерение глубины законопачивания должно быть произведено в короткие моменты времени, когда шпиндель, совершающий рабочие ходы вверх-вниз, находится в нижнем положении. В то же время выполнение пневмоцилиндра шпинделя одноходовым не позволяет получать сигналы о моменте считывания измерения. Поэтому точность определения глубины законопачивания получается небольшой и устранить брак по глубине законопачивания не удается.

Задача, на решение которой направлено изобретение, состоит в следующем: необходимо повысить качество конопатки за счет постоянства статических и динамических усилий, создаваемых шпинделем, исключить случаи раздавливания щеток и потерь конопаточного порошка из-за неплотного прилегания воронки к поверхности щетки, упростить конструкцию шпинделя с целью уменьшения габаритов станка и времени на его наладку, повысить точность ограничителя глубины законопачивания, чтобы исключить брак по этому показателю.

Задача достигается тем, что в конопаточном станке для закрепления токоведущего провода щеток электрических машин, содержащем станину, подъемный стол, шпиндель с пневмоцилиндром, воронку, зажим для токоведущего провода, ограничитель глубины законопачивания, пневмоцилиндр шпинделя выполнен двухходовым, воронка выполнена подвижной, а зажим для токоведущего провода выполнен прямоходовым, расположен перпендикулярно оси шпинделя и вне его, при этом на шпинделе соосно с зажимом для токоведущего провода выполнено отверстие.

Общим признаком изобретения и прототипа является наличие в станке станины, подъемного стола, шпинделя с пневмоцилиндром, воронки, зажима для токоведущего провода, ограничителя глубины законопачивания. Отличительными признаками является то, что пневмоцилиндр шпинделя выполнен двухходовым, воронка выполнена подвижной, а зажим для токоведущего провода выполнен прямоходовым, расположен перпендикулярно оси шпинделя и вне его, при этом на шпинделе соосно с зажимом для токоведущего провода выполнено отверстие. Из известного уровня техники технических решений с предлагаемой совокупностью и взаимосвязью отличительных признаков не обнаружено. Таким образом, предлагаемое техническое решение обладает новизной и изобретательским уровнем.

Изобретение является промышленно применимым, так как позволяет заменить сложные и металлоемкие существующие конопаточные станки на малогабаритные конопаточные станки настольного типа. Эти станки более надежны в эксплуатации, так как имеют более простую механическую часть и взаимодействие всех конструктивных элементов обеспечивается стандартным микропроцессорным устройством. Они обеспечивают оптимальный режим конопатки, исключают случаи недоконопатки и переконопатки и являются более дешевыми по сравнению с существующими.

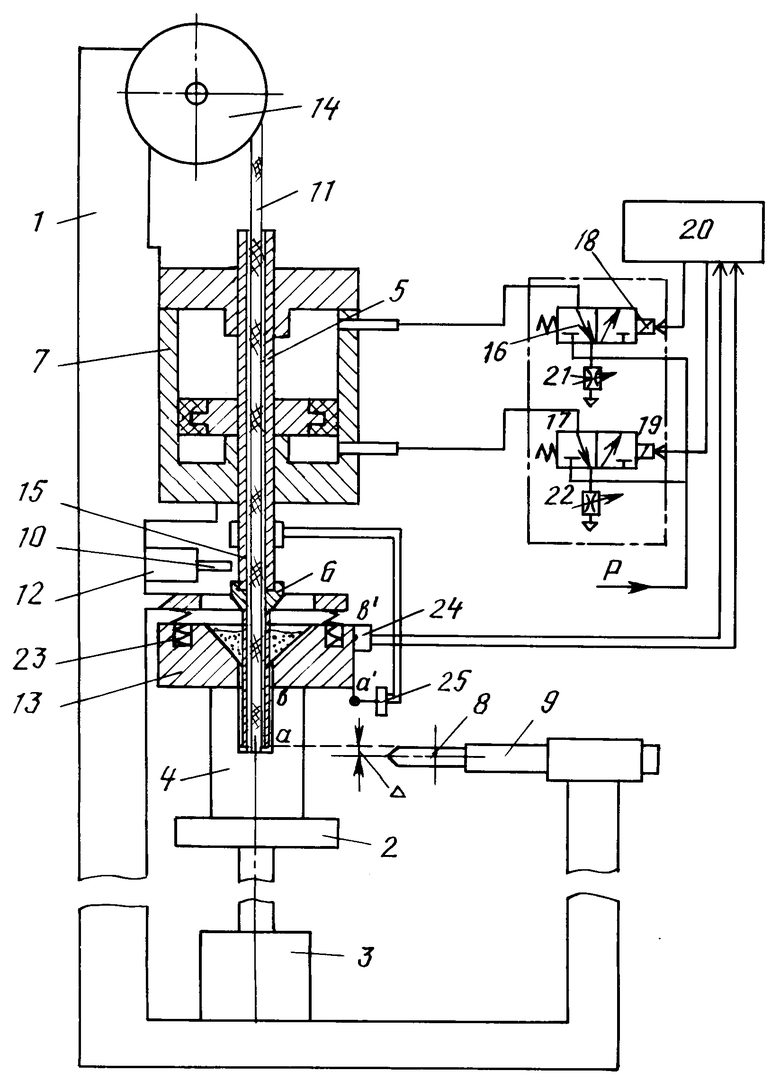

На чертеже показаны конопаточный станок для закрепления провода в электрощетках и схема его системы управления.

Станок состоит из станины 1, на которой закреплены подъемный стол 2 с пневмоцилиндром 3 подъема и опускания для крепления электрощеток 4, шпинделя 5 с конопаткой 6, закрепленных в направляющих элементах двухходового пневмоцилиндра 7, укрепленного на станине, ножниц 8 с пневмоцилиндром 9 подачи и отвода, закрепленных на станине, прямоходового зажима 10 для токоведущего провода 11 с пневмоцилиндром 12, воронки 13 для конопаточного порошка, катушки 14 с токоведущим проводом 11. На шпинделе 5 соосно с прямоходовым зажимом 10 для токоведущего провода 11 выполнено отверстие 15. Каждая полость двухходового пневмоцилиндра 7 подъема шпинделя 5 соединена с распределителями 16 и 17, а соответствующие им приводы 18 и 19 присоединены к системе 20 управления, при этом выхлопы распределителей 16 и 17 соединены с атмосферой через дроссели 21 и 22. Воронка 13 для конопаточного порошка установлена относительно станины на пружинах 23 и может перемещаться под воздействием щетки 4. На подвижной воронке 13 и шпинделе 5 закреплен ограничитель глубины законопачивания, состоящий из элементов 24 и 25, контролирующий высоту столба законопаченного порошка в щетке 4, при этом чувствительный элемент ограничителя 24 глубины законопачивания подключен к системе 20 управления.

Станок работает следующим образом.

В исходном положении токоведущий провод 11 продет сквозь осевое отверстие в шпинделе 5 и конопатке 6 и выступает за край конопатки на 2-3 мм для образования узла в теле щетки 4. Все элементы станка отключены, шпиндель 5 находится в нижнем положении, подъемный стол 2 со щеткой 4 отведен вниз. Зажим 10 для токоведущего провода 11, расположенный перпендикулярно оси шпинделя 5, находится вне шпинделя.

Цикл конопатки начинается с подачи воздуха через распределитель 16 в верхнюю полость двухходового пневмоцилиндра 7. Шпиндель 5 фиксируется в нижнем положении. Затем включается пневмоцилиндр 12 прямоходового зажима 10 для токоведущего провода 11 и через отверстие 15 в шпинделе 5, выполненное соосно с зажимом 10 для токоведущего провода, производится фиксация токоведущего провода относительно шпинделя путем прижатия его к внутренней стенке шпинделя. Шпиндель с конопаткой 6 вместе с токоведущим проводом зафиксированы и готовы к вдеванию конопатки в тело щетки 4, причем это достигнуто при помощи небольшого пневмоцилиндра 12 и рабочего двухходового пневмоцилиндра 7, который в известных конструкциях конопаточных станков применяется только для выполнения рабочего хода конопатки. Затем включается пневмоцилиндр 3 и подъемный стол 2 со щеткой 4 перемещаются вверх, конопатка 6 входит в отверстие в теле щетки 4 и образует узел из токоведущего провода 11. Так как воронка 13 с конопаточным порошком выполнена подвижной за счет ее установки на станине 1 и на пружинах 23, то узел из токоведущего провода 11 оказывается зажатым между пневмоцилиндрами 3 и 7.

В конструкции станка, взятого за прототип подъемный стол 2 прижимает щетку к неподвижной воронке. Это приводит к тому, что на одном станке нельзя конопатить щетки различных размеров, так как мелкие щетки будут просто раздавлены. В предлагаемой конструкции на щетку 4 действуют лишь усилия, необходимые для образования узла из токоведущего провода 11. Плотное прилегание воронки 13 с конопаточным порошком к щетке 4, необходимое для исключения просыпания порошка, обеспечивается пружинами 23.

Далее пневмоцилиндр 12 выключается, зажим 10 перемещается назад и выходит за пределы шпинделя 5, освобождая его. Провод закреплен узлом из токоведущего провода 11 в теле щетки 4, а шпиндель свободен. Все готово для выполнения рабочих ходов шпинделя и осуществления процесса конопатки. От системы 20 управления подаются поочередно сигналы на распределители 16 и 17, и поршень двухходового пневмоцилиндра 7, укрепленный на шпинделе 5, перемещаясь вверх-вниз, производит конопатку. В отличие от прототипа перемещение шпинделя вниз происходит не под действием возвратной пружины, а под воздействием давления воздуха в верхней полости двухходового пневмоцилиндра 7. Это обеспечивает постоянство статических, а при небольшой массе шпинделя 5 и динамических усилий, воздействующих на конопаточный порошок в процессе конопатки. Этим достигается высокое качество конопатки.

Важным преимуществом применения для перемещения шпинделя 5 двухходового пневмоцилиндра 7 является то, что все параметры его движения легко регулируются. Так, частота ударов, выдержки внизу и вверху и паузы между ударами задаются системой 20 управления, воздействующей на приводы 18 и 19 распределителей 16 и 17. Скорости перемещения шпинделя 5 могут регулироваться дросселями 21 и 22, через которые распределители 16 и 17 соединяются с атмосферой при выключении приводов 18 и 19. Это позволяет расширить технологические возможности станка путем введения индивидуальных режимов конопатки. Это особенно важно при конопатке мелких щеток, а также в тех случаях, когда токоведущий провод располагается близко к поверхности щетки и стенка отверстия оказывается недостаточно прочной.

В процессе конопатки по мере увеличения столба законопаченного порошка шпиндель 5 поднимается. С тем, чтобы исключить недоконопатку или переконопатку, нужно прекратить конопатить в тот момент, когда нижний край конопатки 6 будет на уровне верхней поверхности щетки 4. Поэтому один из элементов ограничителя 24 глубины законопачивания закрепляется на подвижной воронке 13, а другой элемент 25, взаимодействующий с первым, крепится к шпинделю 5. Взаимное расположение элементов 24 и 25 выставляется таким, чтобы расстояние ав равнялось расстоянию а'в'. Выходной сигнал с ограничителя, на чертеже снимаемый с элемента 24, поступает на систему 20 управления. Считывание показаний с элемента 24 ограничителя глубины законопачивания производится по команде системы управления в те моменты времени, когда шпиндель 5 находится в нижнем положении, т.е. после выдержки времени вслед за подачей воздуха в верхнюю полость пневмоцилиндра 7.

Таким образом, процесс конопатки продолжается до тех пор, пока с ограничителя глубины конопатки не поступит сигнал на систему 20 управления. В момент поступления сигнала шпиндель 5 находится в нижнем положении, и это сохраняется до конца цикла конопатки. Подъемный стол 2 с закрепленной на нем щеткой 4 перемещается вниз, сматывая с катушки 14 токоведущий провод нужной длины. После остановки стола 2 пневмоцилиндр 12 включается и зажим 10 фиксирует токоведущий провод 11 относительно шпинделя 5, чтобы предотвратить его смещение в процессе резки. Ножницы 8 установлены на станине 1 так, что линия среза токоведущего провода смещена на величину Δ относительно нижнего края конопатки 6 в ее исходном положении. Поэтому после отрезки токоведущего провода 11 из конопатки выступает часть провода длиной 2-3 мм, что необходимо для образования узла в теле следующей щетки.

Включается пневмоцилиндр 9, ножницы 8 выдвигаются и отрезают токоведущий провод 11, пневмоцилиндр 9 выключается и ножницы 8 возвращаются назад. Щетка 4 удаляется со стола 2. Цикл конопатки окончен. Правильное взаимодействие всех частей и элементов станка обеспечивается системой 20 управления, в качестве которой может быть принято микропроцессорное программное цикловое устройство, например, типа МПЦУ-2-48-2.

Опытный образец предложенного станка был изготовлен для конопатки щеток с токоведущим проводом типа ПЩ сечением 0,5 мм2. В качестве системы управления применялось микропроцессорное программное цикловое устройство типа МПЦУ-2-48-2, распределители воздуха были типа П-РЭ 3/2,5 1112 УХЛ4, элементами ограничителя глубины конопатки были герконовые контакты типа КЭМ-2 и постоянный магнит.

Результаты эксплуатации опытного образца показали, что достигнуты следующие технологические преимущества. Достигнуто высокое качество конопатки, вырывное усилие токоведущего провода в два раза выше допустимого. Случаи раздавливания щеток и потери порошка не наблюдались. Конструкция механической части станка существенно упростилась, время на наладку при переходе с одного типоразмера щеток на другой уменьшилось, габариты и масса шпиндельного блока и станка в целом снизились до 100 кг. Ограничитель глубины законопачивания токоведущего провода обеспечивает нужную высоту столба законопаченного порошка с погрешностью ± 0,2 мм, что допустимо для всех типоразмеров щеток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конопаточный станок для закрепления провода в электрощетке | 1986 |

|

SU1403171A1 |

| Конопаточный станок для закрепления провода в электрощетках | 1984 |

|

SU1239780A2 |

| Конопаточный станок для закрепления провода в электрощетках | 1977 |

|

SU729709A1 |

| Конопаточный порошок для крепления токоведущего провода к щетке электрических машин | 1980 |

|

SU909734A1 |

| Способ крепления токоведущего провода к щетке | 1976 |

|

SU614485A1 |

| СТАНОК ДЛЯ ЗАКРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА В ЩЕТКАХ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1991 |

|

RU2016448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНОПАТОЧНОГО ПОРОШКА ДЛЯ КРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА К ТЕЛУ ЩЕТКИ | 1998 |

|

RU2150163C1 |

| Способ заделки токоведущегопРОВОдА B ТЕлО щЕТКи | 1979 |

|

SU830602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2120689C1 |

| АВТОМАТИЧЕСКАЯ РОТОРНАЯ МАШИНА | 1965 |

|

SU216096A1 |

Использование: в машиностроении, в частности, при армировании щеток. Сущность изобретения: конопаточный станок для закрепления токоведущего провода щеток электрических машин содержит станину, подъемный стол, шпиндель с пневмоцилиндром, воронку, зажим для токоведущего провода, ограничитель глубины законопачивания, причем пневмоцилиндр шпинделя выполнен двухходовым, воронка выполнена подвижной, а зажим для токоведущего провода выполнен прямоходовым, расположен перпендикулярно оси шпинделя и вне его, при этом в шпинделе соосно с зажимом для токоведущего провода выполнено отверстие. Станок имеет малые габариты и прост по конструкции, обеспечивает высокое качество конопатки, случаи переконопатки и недоконопатки исключаются. 1 ил.

КОНОПАТОЧНЫЙ СТАНОК ДЛЯ ЗАКРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН, содержащий станину, подъемный стол, шпиндель с пневмоцилиндром, воронку, зажим для токоведущего провода, ограничитель глубины законопачивания, отличающийся тем, что пневмоцилиндр шпинделя выполнен двухходовым, воронка - подвижной, а зажим для токоведущего провода - прямоходовым, расположен перпендикулярно оси шпинделя и вне его, при этом на шпинделе соосно с зажимом для токоведущего провода выполнено отверстие.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Темкин И.В | |||

| Производство электроугольных и металлокерамических изделий | |||

| М.: Высшая школа, 1986, с.178-180. | |||

Авторы

Даты

1995-01-20—Публикация

1992-03-27—Подача