Изобретение относится к переработке материалов и может быть использовано в различных отраслях промышленности при обработке армированных металлом пластмассовых и резиновых втулок, измельчении вторичных материалов, переработке использованных авто- и авиапокрышек и шин.

Известен способ получения порошка, реализуемый при использовании измельчителя материалов, с помощью которого осуществляют подачу материала в зону обработки и измельчение вращающимся рабочим органом с укрепленными на его поверхности металлическими иглами, при этом концы игл загнуты в сторону вращения рабочего органа. Причем каждая игла работает как нож, а срезаемая измельчаемого материала крошка накапливается между иглами рабочего органа и в дальнейшем выбрасывается противорежущим устройством.

Недостатки этого способа следующие: измельчение материалов расположенными на некотором расстоянии друг от друга загнутыми иглами основано на эффекте вибрации игл, благодаря чему измельченная масса представляет собой не длинную стружку, а мелкую крошку исходного материала с характерным размером, равным расстоянию между следующими друг за другом иглами. В данном случае игла работает как отдельный вибрирующий нож. Следовательно, эффективность измельчения определяется интенсивностью процесса и ограничена упругостью отдельных игл. Кроме того, при попадании в исходном материале зоны механически более прочной отдельная игла вследствие имеющейся степени свободы не режет частицу данной зоны, поскольку для нее "энергетически выгодно" обойти эту зону.

Цель изобретения - повышение эффективности измельчения и обеспечение возможности выхода годного порошка.

Поставленная цель достигается тем, что в способе измельчения материалов, преимущественно эластичных, включающем подачу материала в зону обработки и измельчение его вращающимся рабочим органом с укрепленным на его поверхности металлическими иглами, измельчаемому материалу сообщают вращение, согласованное с вращательным движением рабочего органа, при этом вращение измельчаемого материала осуществляется со скоростью, меньшей скорости вращения рабочего органа, иглам на рабочем органе обеспечивают совместное отклонение при взаимодействии с обрабатываемым материалом в сторону, противоположную вращению рабочего органа, причем отклонение игл обеспечивают касанием каждой предыдущей иглы последующей, при этом интенсивность измельчения определяется соотношением

t = (K1/K2)(h/B) где t - время измельчения материала;

h - характерный размер измельчаемого материала;

В - величина поперечной подачи рабочего органа;

К1 - безразмерный коэффициент, зависящий от свойств материала и входящих в него твердых включений;

К2 - безразмерный коэффициент, зависящий от свойств рабочего органа, при этом величину поперечной подачи рабочего органа выбирают не менее 0,1 мм/с при соотношении линейных скоростей согласованных вращений рабочего органа и измельчаемого материала не менее чем 10:1, после измельчения производят сепарацию материалов и фракционирование частиц порошка.

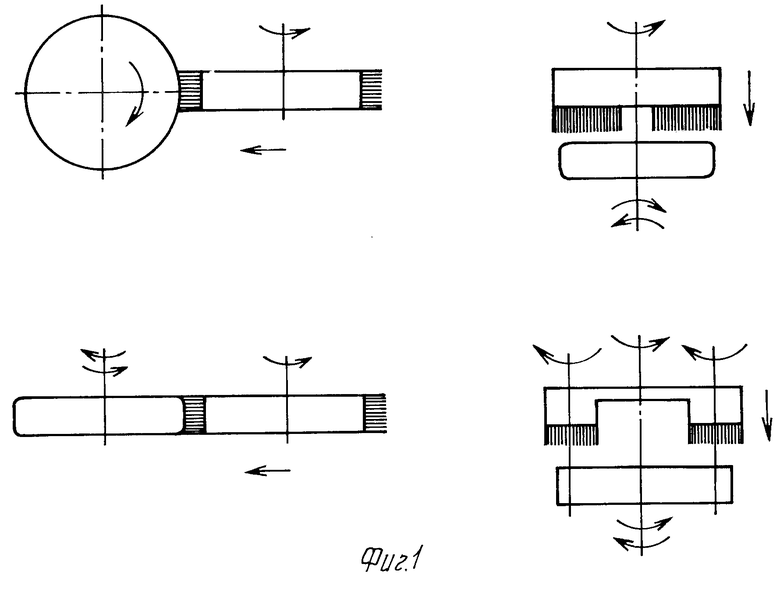

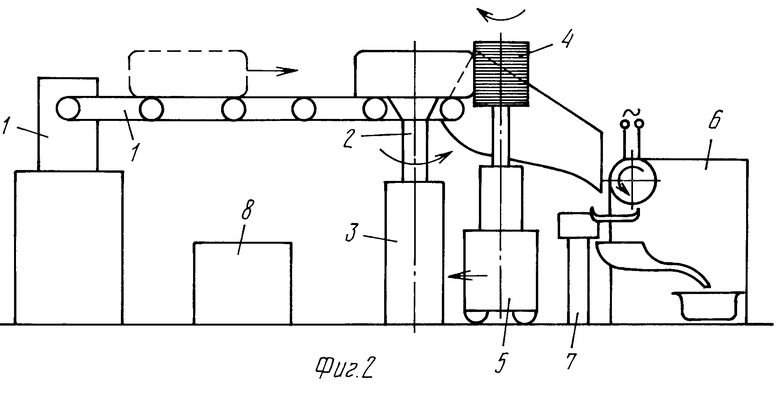

На фиг.1 приведены возможные варианты схемы обработки; на фиг.2 - устройство для осуществления способа.

Способ измельчения материала осуществляется устройством, включающим механизм 1 подачи материала, механизм 2 его фиксации, механизм 3, обеспечивающий относительное перемещение измельчаемого материала и рабочего органа 4 (одного или нескольких), механизм 5 подачи рабочего органа, блок 6 сепарации материалов, блок 7 фракционирования и вывода порошка из рабочей зоны, а также блок управления 8.

Способ осуществляют следующим образом.

Механизмами подачи 1 и фиксации 2 измельчаемый материал подается в рабочую зону. Затем приводится в действие механизм 5 подачи рабочего органа и механизм 3 обеспечения относительного движения измельчаемого материала и рабочего органа. В этот момент начинается процесс получения порошка (измельчение). В случае измельчения металлосодержащих материалов получаемый порошок подается в блок 6 сепарации, где производится разделение материалов, например, с помощью электромагнита на металлическую и основную составляющие. Далее основная часть порошка подается в блок 7 его фракционирования и вывода из рабочей зоны. Фракционирование может быть осуществлено, например, просеиванием через сито, что приводит к отделению части порошка с некондиционным размером частиц.

Для металлонесодержащих материалов сепарация не производится.

Блок управления 8 автоматически осуществляет заданную последовательность операций и поддерживает необходимые величины технологических режимов.

Сравнение процессов предлагаемого и известного (резание отдельно загнутыми иглами) способов позволяет сделать следующие выводы.

В предлагаемом способе используемый рабочий орган представляет собой набор плотно прилегающих друг к другу отрезков проволоки. Особым его свойством является возможность совместного (коллективного) смещения игл. Благодаря этому жесткость рабочих игл - ножей в предлагаемом способе по сравнению с жесткостью игл - ножей, используемых в процессе резания отдельными иглами, многократно возрастает, что дает возможность существенно интенсифицировать процесс измельчения. Кроме того, указанное преимущество позволяет существенно повысить эффективность измельчения, благодаря расширению технологических возможностей способа, и обрабатывать материалы не только типа каучук - резина, но и пластмассы, а также материалы, содержащие металлы. При этом все составляющие исходного материала, например резина или металл, измельчаются до порошкообразного состояния.

Были проведены экспериментальные работы по выявлению и оценке факторов, влияющих на интенсивность обработки при реализации предлагаемого способа. В результате получена полуэмпирическая зависимость времени обработки от основных факторов в некотором диапазоне технологических параметров способа

t = (K1/K2)(h/B), где t - время измельчения материала;

h-характерный размер измельчаемого материала;

В - величина поперечной подачи рабочего органа;

К1 - безразмерный коэффициент, зависящий от свойств материала и входящих в него металловключений;

К2 - безразмерный коэффициент, зависящий от свойств рабочего органа.

Измельчению подвергались изношенные автопокрышки.

На осуществление предлагаемого способа основное влияние оказывают следующие факторы:

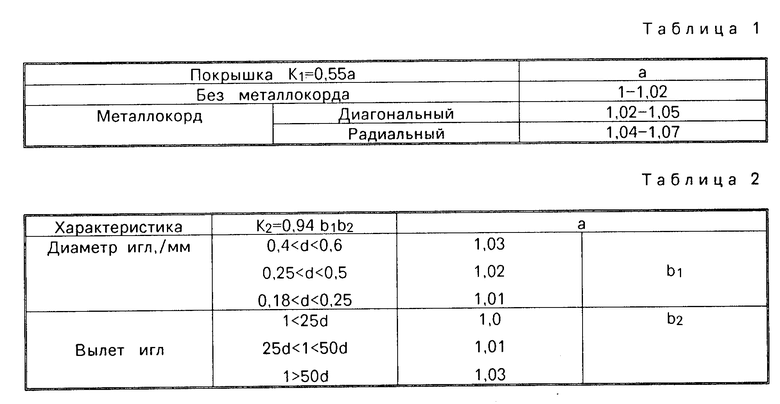

1. Свойства измельчаемого материала (покрышки). Сюда относятся наличие металлокорда в покрышках и его пространственное расположение. В настоящее время используются покрышки (шины), выполненные из различных типов резины с различными типами металлокорда (продольное расположение, поперечное, продольно-поперечное с относительной фиксацией продольных и поперечных составляющих, с кордом из единых проволок и полученных скруткой или плетением и т.д.) и без него. В настоящее время используются типы покрышек с диаметрами в диапазонах: d = =330-508 мм, D = 550-1028 мм, которые и классифицированы по наличию и типу металлокорда в соответствии с табл.1.

В результате проведенных работ было установлено, что в исследуемых диапазонах значений технологических параметров коэффициент К1 зависящей от свойств покрышек, может принимать значения в диапазоне 0,55-0,64.

2. Свойства применяемого рабочего органа (инструмента).

В зависимости от типа обрабатываемых покрышек может быть применен тот или иной инструмент с соответствующими свойствами. Основные из них: вылет концов проволоки от фиксирующей поверхности, плотность набивки элементов игл по поверхности, являющейся обрабатывающей, применяемый материал проволоки.

Как показали исследования, основное влияние на процесс обработки в выбранном диапазоне технологических параметров оказывают два фактора: диаметр применяемой в качестве игл проволоки и их вылет от фиксирующей поверхности.

В процессе экспериментальных работ исследовался цилиндрический инструмент различных диаметров и ширины с разными характеристиками игл. При этом диаметр применяемой проволоки варьировался в пределах d = 0,18-0,8 мм, а вылет игл в пределах (20-60)d. Причем увеличение d до 0,7-0,8 мм, как и уменьшение вылета игл ниже 25d не давало заметного изменения величин К1 и К2.

В результате был установлен диапазон изменений коэффициента К2 = 0,94-1,06. В табл.2 приведены входящие в него величины.

Исследовались следующие диапазоны изменений технологических параметров способа.

Величина поперечной подачи инструмента В = 0,05-0,3 мм/с.

Характерный размер обрабатываемой шины h = 11 - 49 мм.

Отношение линейных скоростей относительного движения инструмента и обрабатываемой шины более 10 при скоростях вращения шины 0,1-1,5 об./с и инструмента 750-3000 об./м.

П р и м е р 1. Измельчению подвергались покрышка с диаметрами d = 330 мм и D = 600 мм и характерным размером L = 19 мм без металлокорда. Применялся инструмент с параметрами d = 0,24 мм, вылет игл 35d.

Величины основных технологических параметров:

поперечная подача инструмента 0,1 мм/с;

скорость вращения инструмента 2000 об./м;

скорость вращения инструмента 0,5 об./c.

Отношение линейных скоростей относительного движения инструмента и обрабатываемой покрышки - 33.

Время обработки 1,83 мин.

П р и м е р 2. Измельчению подвергалась покрышка с диаметрами d = 508 мм и D = 1000 мм с характерным размером h = 38 мм и радиальным металлокордом. Применялся инструмент с параметрами d = 0,45 мм, вылет игл 30d.

Величины основных технологических параметров:

поперечная подача инструмента 0,2 мм/с;

скорость вращения инструмента 2000 об./м;

скорость вращения покрышки 0,5 об./с.

Отношение линейных скоростей относительного движения инструмента и обрабатываемой покрышки - 20.

Время обработки 1,87 мин.

Реализация способа позволяет иметь компактные, высокопроизводительные, энергоэкономичные установки по измельчению эластичных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1997 |

|

RU2128115C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1998 |

|

RU2160664C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1992 |

|

RU2038215C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| СПОСОБ МЕХАНИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ РЕЗИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2239555C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2226138C2 |

Использование: в различных отраслях промышленности при обработке армированных металлом пластмассовых и резиновых втулок, измельчении вторичных материалов, переработке использованных авто-и авиапокрышек и шин. Сущность изобретения: в способе измельчения материалов, преимущественно эластичных, включающем подачу материала в зону обработки и измельчение его вращающимся рабочим органом с укрепленными на его поверхности металлическими иглами, измельчаемому материалу сообщают вращение, согласованное с вращательным движением рабочего органа, при этом вращение измельчаемого материала осуществляется со скоростью, меньшей скорости вращения рабочего органа, иглам на рабочем органе обеспечивают совместное отклонение при взаимодействии с обрабатываемым материалом в сторону, противоположную вращению рабочего органа. Отклонение игл осуществляют касанием каждой предыдущей иглы последующей. Интенсивность измельчения определяется соотношением t=(K1/K2)(h/B), где t - время измельчения материала; h - характерный размер измельчаемого материала; B - величина поперечной подачи рабочего органа; K1 - безразмерный коэффициент, зависящий от свойств материала и входящих в него твердых включений; K2 - безразмерный коэффициент, зависящий от свойств рабочего органа. Величину поперечной подачи рабочего органа выбирают не менее 0,1 мм/с при соотношении линейных скоростей согласованных вращений рабочего органа и измельчаемого материала не менее 10 : 1. После измельчения производят сепарацию материалов и фракционирование частиц порошка. 2 ил., 2 табл.

СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, преимущественно эластичных, включающий подачу материала в зону обработки и измельчение его вращающимся рабочим органом с укрепленными на его поверхности металлическими иглами, отличающийся тем, что, с целью повышения эффективности процесса измельчения и обеспечения выхода годного порошка, измельчаемому материалу сообщают вращение, согласованное с вращательным движением рабочего органа, при этом вращение измельчаемого материала осуществляют со скоростью, меньшей скорости вращения рабочего органа, а иглам на рабочем органе обеспечивают совместное отклонение при взаимодействии с обрабатываемым материалом в сторону, противоположную вращению рабочего органа, причем отклонение игл обеспечивают касанием каждой предыдущей иглы последующей, при этом интенсивность измельчения определяется соотношением

t = (K1/K2)(h/B),

где t - время измельчения материала;

h - характерный размер измельчаемого материала;

B - величина поперечной подачи рабочего органа;

K1 - безразмерный коэффициент, зависящий от свойств материала и входящих в него твердых включений,

K2 - безразмерный коэффициент, зависящий от свойств рабочего органа,

при этом величину поперечной подачи рабочего органа выбирают не менее 0,1 мм/с при соотношении линейных скоростей согласованных вращений рабочего органа и измельчаемого материала не менее 10 : 1, после измельчения проводят сепарацию материалов и фракционирование частиц порошка.

| Измельчитель материалов | 1980 |

|

SU986492A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-01—Подача