Изобретение относится к порошковой металлургии, в частности к способам получения композиционных материалов с высокой электропроводностью и магнитными свойствами, предназначенных преимущественно для использования в качестве наполнителя, придающего материалам электропроводность, магнитные и радиоэкранирующие свойства.

Известен способ получения, в частности, железоуглеродистого композиционного материала, по которому измельченные окислы железа, например прокатную окалину размером более 0,25 мм, обрабатывают в режиме виброкипящего слоя в среде природного газа (авт. св. СССР N 604626, кл. В 22 F 1/00).

Известен способ получения сажистого железа, включающий фильтрацию углеродсодержащего газа через нагретый псевдоожиженный слой металлосодержащих частиц и последующее удаление готового продукта, содержащего 35-65 % углерода за счет поддержания определенного расхода газа на выходе из реактора (авт. св. СССР N 86397, кл. В 22 F 9/16).

Ближайшим техническим решением к предлагаемому по достигаемому результату является способ получения сажистого железа и водорода, принятый за прототип (авт. св. СССР N 380714, кл. С 21 В 15/02), включающий термокаталитическое разложение углеводородов на поверхности железосодержащих материалов при 850-900оС под давлением 1-35 атм.

Недостатками этих способов являются сложность технологии получения продукта, низкая коррозионная стойкость и электропроводность, а также низкая стабильность магнитных свойств продукта во времени.

Задачей изобретения является упрощение технологии получения продукта и повышение качества за счет повышения коррозионной стойкости, стабильности магнитных свойств во времени и электропроводности.

Для этого в способе получения магнитного электропроводного дисперсного материала, включающем обработку исходного железографитового материала, в качестве исходного железографитового материала берут отходы плавильного производства, содержащие 15-85 мас.% углерода, 10-70 мас.% железа, примеси остальное, обработку проводят путем разделения компонентов отходов и их последующего смешивания в заданном соотношении.

Разделение компонентов проводят рассевом, магнитной или аэросепарацией, флотацией или комбинацией нескольких из указанных методов. Смешивают фракции, полученные одним или различными методами разделения из одного или разных исходных железографитосодержащих отходов (ЖГСО).

Разделение компонентов проводят многократно на различных режимах или различными методами с промежуточным размолом.

До или после разделения отходы подвергают термообработке при 500-800оС с выдержкой 1-300 мин для перевода соединений железа в магнитный оксид железа (II, III) - магнетит.

После термообработки при 500-800оС проводят охлаждение ниже 300оС с подачей в реактор воздуха или кислорода для превращения магнетита в магнитный γ-оксид железа (III) - маггемит.

Способ осуществляют следующим образом.

Берут ЖГСО, образующиеся при переливах и внепечной обработке чугуна в миксерном отделении, отделении десульфурации и скачивания шлака металлургических предприятий, состава, %: углерод 15-85; железо 10-75; примеси остальное.

Если исходный ЖГСО находится в виде крупных кусков, их предварительно размалывают, а затем рассеивают, если исходный ЖГСО - дисперсный материал из газоочистных сооружений, то сначала из него удаляют случайные примеси, попавшие в него при транспортировке, с размером частиц более 3 мм на ситах. Затем выделяют фракцию с требуемым размером частиц, а остальное либо передается для другого вида переработки, либо размалывается и снова рассеивается с выделением требуемой фракции (например, до 1 или до 0,16 мм и т.д.).

Полученный материал разделяют магнитной сепарацией, аэросепарацией, флотацией или комбинацией этих методов на две или более фракции с различными физическими и химическими свойствами и определяют в каждой из них содержание углерода (С) или удельные электромагнитные свойства (удельную намагниченность насыщения σs , удельное электросопротивление ρv). На этой основе с учетом требуемых свойств продукта (С или σs ) производят дозировку каждой из смешиваемых фракций. В продукте определяют С, σs и ρv и, если требуется, корректируют его добавкой одной из фракций и дополнительным перемешиванием. Кроме того, для повышения магнитных свойств до или после разделения материала на фракции его термообрабатывают при 500-800оС с выдержкой 1-300 мин.

С целью повышения стабильности магнитных свойств материала при его работе в окислительной среде охлаждение термообработанного материала ниже 300оС ведут с подачей воздуха в реактор.

П р и м е р 1. Дисперсные ЖГСО, отобранные в газоочистных сооружениях миксерного отделения ММК "Азовсталь", содержащие 22,1 % углерода и 45,7 % железа, σs = 30,1 А˙ м2/кг, рассеивали на ситах 160 мкм.

Полученную таким образом мелкую фракцию исследовали: С = 10,0 %, Fe = 52,1 % , σs = 40,5 А˙ м2/кг , ρv = 5,28 ˙10-3 Ом˙ м. Затем эту фракцию разделили на магнитном сепараторе барабанного типа, имеющем магнитное поле 1300 (диаметр барабана 600 мм при скорости вращения барабана 80 об/мин). Магнитная фракция: C = 4,9 %, σs = 53,9 А˙ м2/кг, ρv = 6,6 ˙10-3 Ом ˙м.

Немагнитная фракция: С = 40,8 %, σs = =7,9 А ˙ м2/кг, ρv = 2,4 ˙10-4 Ом˙ м. Смешивали 2,3 кг немагнитной и 3 кг магнитной фракции. Полученный материал имеет С = 25,2 %, ρv = 6,37 ˙10-4, σs = 33,9 А˙ м2/кг.

П р и м е р 2. Дисперсные ЖГСО миксерного отделения, содержащие 22,1 % углерода и 45,7 % железа, имеющие σs = =30,1 А ˙ м2/кг, рассеивали на ситах с размером ячеек 16 мм.

На ситах остались в основном случайные примеси и около 0,03-0,05 % от массы исходного графитовых частиц. Мелкая фракция имеет следующие показатели: С = 21,2 %, σs = 30,2 А˙ м2/кг, ρv = 8 ˙10-4 Ом˙ м. Фракцию -1,6 мм разделяли на магнитном сепараторе, как в примере 1. 1). Магнитная фракция: С = 8,1 %, σs = 53,8 А ˙ м2/кг, ρv = 1,4 ˙10-3 Ом˙ м. 2). Немагнитная фракция: С 65%, σs = 8,1 А ˙ м2/кг, ρv = 0,88 ˙10-4 Ом˙ м.

Смешивали 2,5 кг магнитной фракции и 5,0 кг немагнитной фракции. Полученный продукт имеет С = 46,0 %, σs = 23,3 А ˙ м2/кг, ρv = 1,12 ˙10-4 Ом ˙м.

Часть магнитной фракции также разделяли на том же магнитном сепараторе при скорости вращения барабана 160 об/мин. 3). Магнитная фракция: С = 2,9 % , σs = 57,5 А ˙ м2/кг диэлектрика. 4). Немагнитная фракция: С = 17,4 %, σs = =23,9, ρv = 7,99 ˙10-4.

Часть немагнитной фракции разделяли снова на том же магнитном сепараторе при скорости вращения барабана 60 об/мин. 5). Магнитная фракция: С = 25,5 %, σs = =27,0 А ˙ м2/кг, ρv = 3,08 ˙10-4 Ом˙ м. 6). Немагнитная фракция: С = 75 %, σs = =5,41 А ˙ м2/кг, ρv = 0,93 ˙10-4 Ом˙ м.

П р и м е р 3. Дисперсные ЖГСО отделения десульфурации, содержащие 41,1 % углерода, 35,25 % железа, имеющие σs = =22,1 А ˙ м2/кг, ρv = 1,1 ˙10-4 Ом˙ м, рассеивали на ситах с размером ячеек 2 мм. При этом из них были удалены только случайные примеси - крупный мусор, а свойства остались прежними.

Проводили магнитную сепарацию по примеру 1. 1). Магнитная фракция σs = 31,9 А ˙ м2/кг. 2). Немагнитная фракция ρv = 3,8 А ˙ м2/кг.

Магнитную фракцию повторно разделяли на том же магнитном сепараторе при скорости вращения барабана 170 об/мин. 3). Магнитная фракция: С = 1,5 %, σs = 55,2 А ˙м2/кг, ρv = 5,07 ˙10-3 Ом ˙м. 4) Немагнитная фракция: С = 43 %, σs = =26,9 А ˙м2/кг, ρv = 3,49 ˙10-3 Ом ˙м.

Немагнитную фракцию разделяли (повторно) на том же магнитном сепараторе при скорости вращения барабана 65 об/мин. 5). Магнитная фракция: С = 45 %, σs = 26,2 А ˙м2/кг, ρv = 2,72˙ 10-3 Ом ˙м. 6). Немагнитная фракция: С = 80 %, σs = 1,2 А ˙м2/кг, ρv = 3,1 ˙10-4 Ом ˙м.

Во всех примерах каждая из промежуточных и конечных фракций или их смеси с различным соотношением фракций может быть годным продуктом. Фракции 4 и 5 в основном состоят из композиционных частиц, содержащих одновременно графит и магнитную составляющую.

П р и м е р 4. Дисперсные ЖГСО миксерного отделения просеяли на ситах с размером ячеек 160 мкм. Мелкая фракция имеет следующие свойства: С = 10 %, σs = 40,5 А ˙ м2/кг, ρv = 5,28 ˙10-3 Ом˙ м. Ее нагревали до 650оС, выдержали при этой температуре в течение 60 мин и охладили без доступа воздуха.

Полученный материал имеет следующие характеристики: С = 10 %, σs = 76 А ˙ м2/кг, ρv = 5 ˙10-3 Ом˙ м.

Этот материал (2 кг) смешали с 3 кг материала (6) из примера 2.

Свойства продукта: С 46 %, σs = 34 А˙ м2/кг, ρv = 2,1 ˙10-4 Ом˙ м.

П р и м е р 5. Исходный материал из примера 4 термообрабатывали, как в примере 4, но охлаждение ниже 300оС вели с подачей 1,5 л/кг˙ мин воздуха.

С = 10 %, σs = 78 А м2/кг, ρv = 5 ˙10-3 Ом˙ м.

П р и м е р 6. Взяли отход, образующийся в отделении десульфурации ММК "Азовсталь", содержащий 85,0 % углерода и 10 % железа, σs = 10 А˙ м2/кг, ρv = 8˙ 10-5 Ом˙ м, рассеивали на ситах с ячейками 2 мм. Мелкую фракцию смешали с фракцией (3) из примера 2 в соотношении 1 : 1. Полученный материал имеет следующие свойства:

С = 44 %, σs = 33 А ˙ м2/кг, ρv = =1,7˙ 10-4 Ом˙ м.

П р и м е р 7. Дисперсные ЖГСО, содержащие 15 % углерода и 65 % железа, рассеивали на ситах 1,6 мм, отделив таким образом крупный мусор, случайно попавший в ЖГСО при его сборе и транспортировке.

σs = 44 А м2/кг, ρv = 1,3˙ 10-3 Ом˙ м.

Для повышения электропроводности его смешивали 1 : 1 с исходным материалом из примера 6.

Полученный материал имеет следующие свойства:

С = 50 %, σs = 27 А˙ м2/кг, ρv = 1,2 ˙10-4 Ом ˙м.

П р и м е р 8. Скрап миксерного отделения состава С = 15 %, Fe = 70 % размалывали с выделением фракции меньше 1 мм. Полученный материал содержит 30 % углерода и 50 % железа, имеет σs = 30 А˙ м2/кг, ρv =7,1 ˙10-4 Ом ˙м и годен к использованию без дальнейшей обработки. Часть его разделяли на магнитном сепараторе при скорости вращения барабана 180 об/мин.

Магнитная фракция: Fe = 75 %, С = =2,3 %, σs = 56 А˙ м2/кг.

Немагнитная фракция: Fe = 7 %, С = =55 %, σs = 3,2 А˙ м2/кг, ρv = 1,2˙ 10-4 Ом˙ м.

П р и м е р 9. Дисперсные ЖГСО миксерного отделения, содержащие 36 % углерода и 42 % железа, σs = 22 А˙ м2/кг, ρv=1,63 ˙10-4 Ом˙ м, подвергали аэросепарации при скорости воздушного потока 0,163 м/с. Вынесенная газовым потоком фракция имеет σs = 40 А˙ м2/кг, С 45 %, ρv = 7˙ 10-4 Ом˙ м и содержит 78 % фракции с размером частиц менее 50 мкм. Практически вся эта фракция (97 %) имеет размер частиц менее 100 мкм и может быть использована без дальнейшей обработки или после термообработки.

П р и м е р 10. Дисперсные ЖГСО миксерного отделения, содержащие 36 % углерода и 42 % железа, σs = 22 А˙ м2/кг, ρv = 1,63˙ 10-4 Ом ˙м рассеивали на сетке 0,16 мм. Крупную фракцию подвергали размолу в вихревой мельнице в течение 12 мин, рассеивали на сетке 0,16 мм и смешивали с полученным ранее материалом, имеющим размер частиц до 0,16 мм. Полученный материал содержит 33 % углерода и 45 % железа, σs = 23 А˙ м2/кг, ρv = 1,96 ˙10-4 Ом˙ м. Он может использоваться для введения в композиционные материалы (резины, краски, лаки и т.д.), где требуется высокая дисперсность.

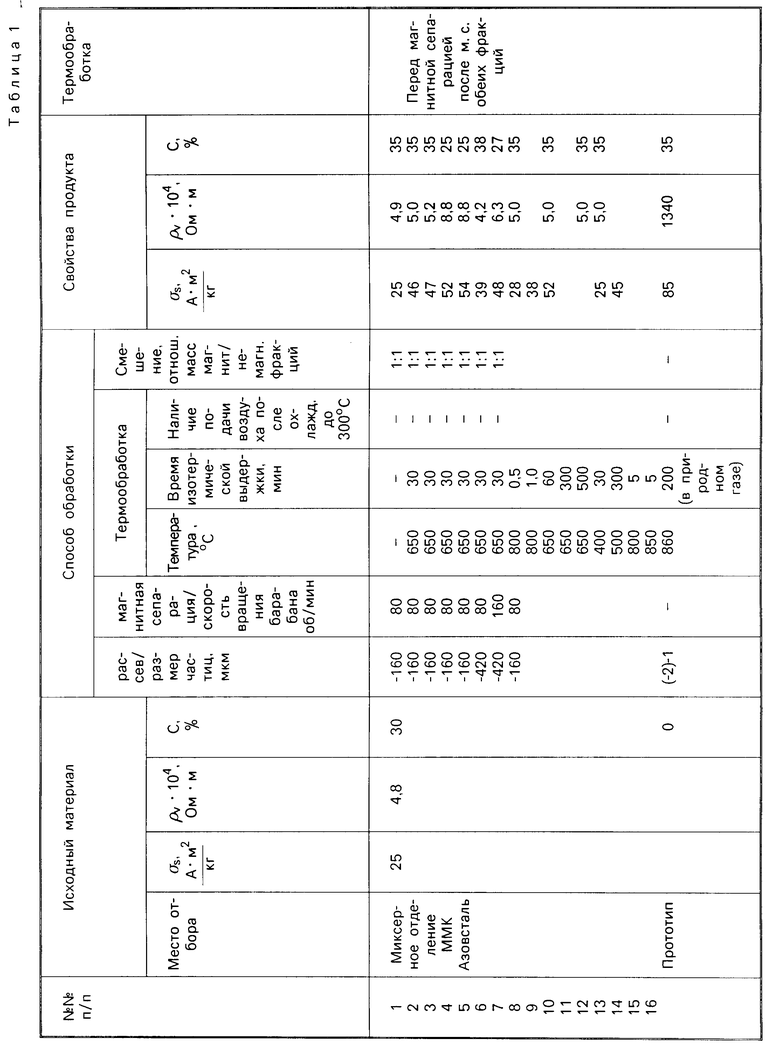

Данные по результатам термообработки материалов на разных режимах приведены в табл. 1.

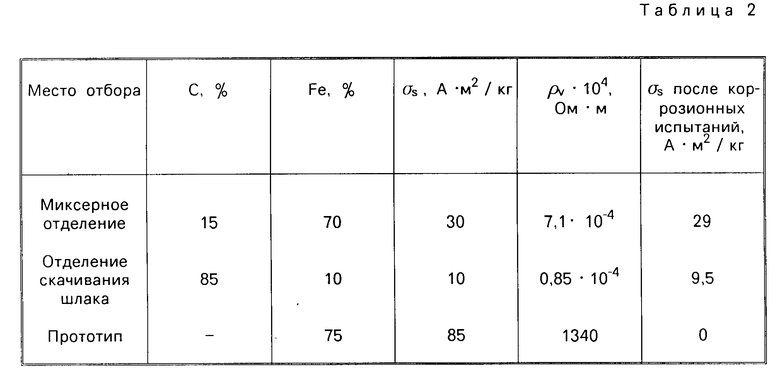

Была определена коррозионная стойкость материалов, полученных во всех примерах и прототипе. Материалы выдерживали в течение 1 мес. в эксикаторе, где поддерживалась 100%-я относительная влажность, после чего их сушили на воздухе при комнатной температуре до стабилизации массы и определяли магнитные свойства. Результаты испытаний приведены в табл. 2.

Падение магнитных свойств ( σs ) в ходе коррозионных испытаний не превышало 5 % для всех материалов, полученных по указанному способу.

Как видно из приведенных примеров, предлагаемый способ позволяет получать продукты, обладающие высокими электропроводностью, коррозионной стойкостью, стабильностью магнитных свойств и упростить технологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1633743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1828065A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1727338A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1989 |

|

SU1736092A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

Дисперсные отходы, содержащие 22,1 углерода и 45,7% железа, рассеивают. Мелкую фракцию разделяют на магнитном сепараторе барабанного типа. Разделение может быть проведено рассевом, аэросепарацией и флотацией. Магнитная фракция: [С] = 4,9%, σs=53,9 A·м2/кг, ρv=6,6·10-3 Ом·м.. Немагнитная фракция: [С] = 40,8%, σs=7,9 A·м2/кг; ρv=2,4·10-4 Ом·м.. Для получения материала смешивают 2,3 кг немагнитной и 3 кг магнитной фракции. Полученный материал имеет следующие свойства: 25,2%, ρv 6,37·10-4, σs=33,9 A·м2/кг.. Способ предусматривает использование в качестве исходного железографитового материала отходов плавильного производства. Обработка этих отходов предусматривает разделение компонентов и последующее смешивание в заданном соотношении. Способ позволяет получать продукты, обладающие высокими свойствами электропроводности, коррозионной стойкости и стабильностью магнитных свойств. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА И ВОДОРОДА | 0 |

|

SU380714A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-27—Публикация

1993-06-24—Подача