Изобретение относится к технологии углеграфитовых материалов, в частности к получению расширенного графита (из отходов металлургического производства), предназначенного для изготовления футеровок химических аппаратов, труб перекачки агрессивных жидкостей, деталей и узлов трения, плавильных тиглей, фольги и других изделий методом холодного прессования без связующего.

Целью изобретения является снижение зольности расширенного графита из железографитосодержащих отходов металлургического производства (ЖГСО).

П р и м е р. 1 кг дисперсного (50-3000 мкм) железосодержащего отхода из отделения десульфурации, содержащего 55% золы и остальное углерод, в виде чешуек графита, обрабатывают смесью 15, г бихромата калия и 1,5 л H2SO4 ( ρ= 1,84 г/см3) при перемешивании в течение 10 мин. Полученный продукт реакции разбавляют водой в 3 раза (доливают 6 л воды) и выдерживают, продолжая перемешивание, в течение 10 ч, затем переносят на вакуумный нутч-фильтр, отфильтровывают, отмывают полученный твердый продукт, заливая водой (1:2), взмучивая и отфильтровывают до достижения рН 7 (по 30-40 циклов разбавление водой фильтрация). Полученный продукт высушивают в сушильном шкафу при 120-130оС в течение 4 ч, рассыпав материал по противню слоев 0,5 см, и нагревают 2-3 с до 1000оС.

Полученный расширенный графит имеет насыпную массу 5,5-6,5 кг/м3, зольность 10% аналогично расширенный графит, полученный по известному способу (прототипу), имеет насыпную массу 11-15 кг/м3 и зольность 50%

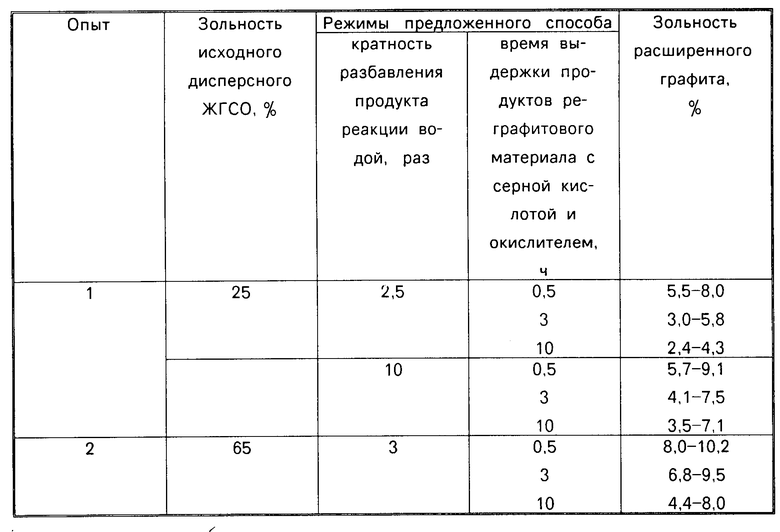

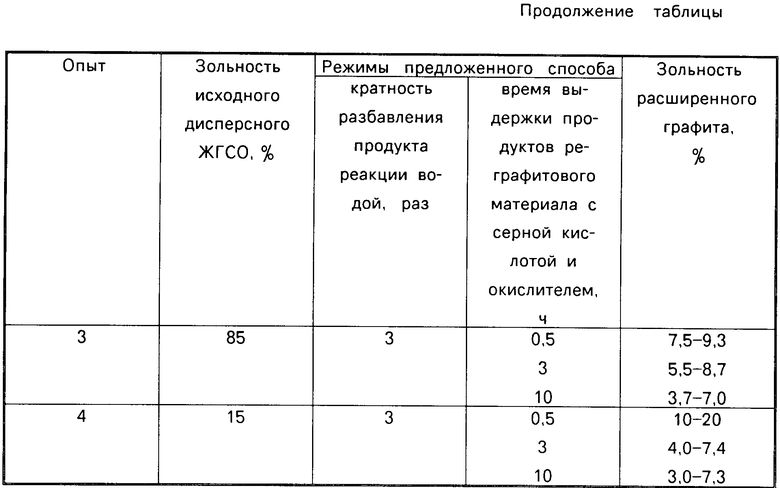

В таблице представлены опыты осуществления предложенного способа для различной зольности ЖГСО, предложенных пределов кратности разбавления водой и времени выдержки с данными по зольности полученного расширенного графита. Для дисперсных ЖГСО с широким содержанием графита производят рассев и/или магнитную сепарацию перед обработкой окислительной смесью.

Как следует из представленных в примере и таблице данных, по предложенному способу из дисперсных ЖГСО металлургического производства (из отделений скачивания шлака, десульфурации, миксерного отделения) получают расширенный графит с более низкой зольностью и насыпной массой, чем по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1828065A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| Способ получения пенографита | 1990 |

|

SU1747382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1633743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2010 |

|

RU2427531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

Изобретение относится к технологии углеграфитовых материалов, в частности к способам получения расширенного графита, предназначенного для изготовления футеровок химических аппаратов, труб перекачки агрессивных жидкостей, деталей и узлов трения, плавильных тиглей, фольги и других изделий прессованием без связующего. Целью изобретения является снижение зольности расширенного графита из железографитосодержащих отходов металлургического производства (ЖГСО). Предложенный способ включает взаимодействие графитового дисперсного материала (ЖГСО) с окислительной смесью концентрированной серной кислоты и окислителя (бихромата калия), разбавление полученных продуктов реакции водой в 2,5 10 раз с выдержкой в течение 0,5 10 ч, промывку, сушку и последующую термообработку для расширения. 1 з.п. ф-лы, 1 табл.

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ОТ БЕРЕМЕННОСТИ | 1992 |

|

RU2128971C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1988-07-01—Подача