Изобретение относится к технологии получения расширенного графита, используемого для изготовления прессованных графитовых изделий, например, фольги, труб, а также в качестве легкого наполнителя, придающего изделию электропроводность и магнитные свойства.

Целью изобретения является придание расширенному графиту магнитных свойств при сохранении высокой электропроводности и низкого объемного веса.

Дисперсный железографитсодержащий отход металлургических производств, содержащий оксиды железа FeO и Fe2O3 и углерод С и примеси SiO2, CaO, Al2O3, MnO помещают в смесь концентрированной серной кислоты и окислителя бихромата калия на 2-10 мин.

Окисление ведут при перемешивании в течение 2-10 мин. Твердый продукт отделяют на фильтре и отмывают водой до рН=7, сушат на воздухе или под вакуумом при 100-200оС в течение 2-3 ч. Полученный материал нагревают в режиме теплового удара при 600-1100оС.

П р и м е р. Дисперсный железографитсодержащий отход металлургического производства комбината "Азовсталь" состава в мас. углерод 15, железо 60, примеси остальное, с чешуйчатым строением частиц графита с насыпной плотностью 2,5 г/см3, обрабатывают при интенсивном перемешивании окислительной смесью из концентрированной серной кислоты (ρ= 1,84 г/см3) и 5% бихромата калия при отношении масс отхода и окислителя 1:5 (на 1 кг отхода взято 5 кг смеси, включающей 0,25 кг бихромата и 4,75 кг кислоты) в течение 5 мин.

Твердый остаток отделяют на вакуумном нутч-фильтре и промывают при этом водой до рН 7. Материал сушат при 115оС в сушильном шкафу, а затем термообрабатывают в режиме подающего слоя при 1000оС без подачи газов извне. Этот процесс можно проводить и с подачей воздуха или инертного газа. Время термообработки составляет 1-10 с. При этом происходит термическое расширение графита, а содержание железа меняется незначительно.

Охлаждение происходит в процессе движения материала под действием силы тяжести. Скорость охлаждения примерно 3-10 ˙ 102 град/с.

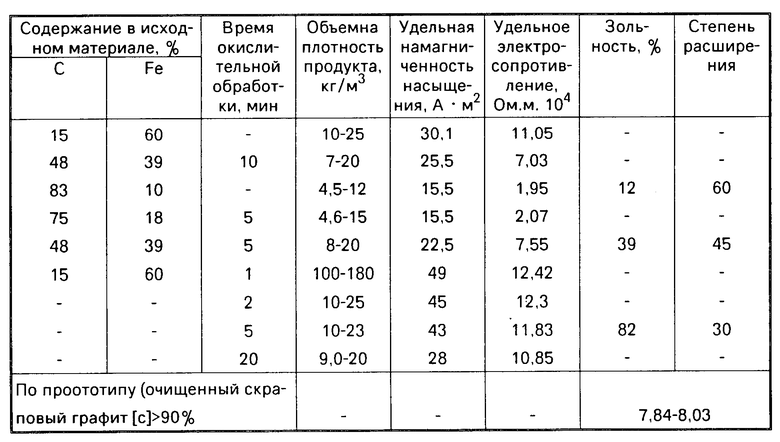

Свойства полученного графита: степень расширения 30, зольность 82% удельная намагниченность насыщения 43 А ˙ м2/кг, удельное электросопротивление 11,83 ˙ 10-4 Ом ˙ м, насыпной вес 10-23 кг/м3.

В таблице представлены результаты данного и других примеров по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1727338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1633743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2036834C1 |

| Способ получения расширенного графита | 1978 |

|

SU767023A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1998 |

|

RU2140487C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО СОЕДИНЕНИЯ ВНЕДРЕНИЯ В ГРАФИТ ХЛОРИДА МЕТАЛЛА | 1988 |

|

SU1580755A1 |

| Кислотостойкий футеровочный материал | 1986 |

|

SU1357416A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1991 |

|

RU2036137C1 |

Использование: для изготовления прессованных графитовых изделий, например фольги, труб, а также в качестве легкого наполнителя, придающего изделию электропроводность и магнитные свойства. Сущность изобретения: способ получения термически расширенного графита из дисперсного железографитсодержащего отхода металлургического производства включает окислительную обработку отхода концентрированной серной кислотой и бихроматом калия, отделение твердого продукта от раствора, сушку его и термообработку при 600 - 1000°С. С целью придания целевому продукту магнитных свойств при сохранении высокой электропроводности и низкого объемного веса, указанный отход берут с содержанием железа 10 - 60 мас.%. Окислительную обработку проводят в течение 2 - 10 мин. 1 з.п.ф-лы, 1 табл.

| Пузырева Е.В | |||

| и др | |||

| Влияние различных факторов на процесс получения вспученного графита | |||

| - Химия твердого топлива, 1982, N 2, с.119 - 121. |

Авторы

Даты

1995-04-30—Публикация

1988-06-27—Подача