Изобретение относится к шинной промышленности и может быть использовано при изготовлении слоев каркаса преимущественно металлокордных покрышек пневматических шин.

Известен способ изготовления брекерных лент для покрышек пневматических шин, по которому наложенные на барабан один или несколько слоев обрезиненного текстильного корда дублируются, затем срезаются под необходимым углом, необходимой ширины и подаются на сборку [1].

Однако этот способ не позволяет изготовить трубчатую заготовку с расположением гибких нерастяжимых элементов в шахматном порядке.

Известен другой способ изготовления каркаса покрышек пневматических шин, при котором изготавливают трубчатую заготовку путем навивки обрезиненных нерастяжимых нитей на цилиндрическую оправку, разрезают трубчатую заготовку с образованием листовой заготовки и стыкуют ее по соответствующим кромкам [2].

Однако в этом способе невозможно изготовить трубчатую заготовку с расположением гибких нерастяжимых элементов в шахматном порядке.

Это требование обусловлено тем, что для каждого конкретного типоразмера покрышки необходимо подобрать по прочности каркас, нити которого расположены друг относительно друга с минимальным шагом (равным по значению ее диаметру с учетом обрезинки нити), обеспечить минимальный шаг нитей после формования каркаса на второй стадии в его беговой зоне. Учитывая, что разновидность металлокорда по признаку диаметр нити ограничена определенным количеством, которое регламентируется государственными и международными стандартными, возможны два варианта изготовления каркаса: первый, когда применяется корд с большим диаметром против расчетного (и, следовательно, с меньшим количеством нитей и большим шагом между нитями); второй, когда применяется металлокорд с меньшим диаметром против расчетного (следовательно, с большим количеством нитей и меньшим шагом между нитями).

Более применим второй вариант изготовления каркаса, так как после формования каркаса на второй стадии сборки шаг между нитями в беговой зоне меньше, т.е. меньше расстояние между нитями; обработка нитей металлокорда меньшего диаметра на всех переделах заготовительно-сборочного процесса, в т.ч. и заворот на борт, легче и проще.

Однако прочность такого металлокордного слоя каркаса, нити которого расположены в один ряд, недостаточна и требуется увеличение количества нитей, которое влечет за собой появление второго ряда. Разместив общее количество нитей в два ряда равномерно, получают размещение нитей по принципу шахматного ряда.

Цель изобретения - получение двухслойного каркаса, нити которого расположены в шахматном порядке с последующим преобразованием нитей в коронной зоне в один ряд при формовании.

Цель достигается тем, что нити навивают в два слоя с одинаковым шагом и в одном направлении в шахматном порядке, смещая нити одного слоя относительно нитей другого слоя на величину, соответствующую половине шага навивки, который определяют по формуле:

t =  , где LI - длина слоя каркаса на первой стадии, м;

, где LI - длина слоя каркаса на первой стадии, м;

d - диаметр гибкого элемента с обрезинкой, м;

no - расчетное количество нитей, обеспечивающих необходимую прочность каркаса;

К - коэффициент, равный отношению разрывного усилия одной нити расчетного диаметра корда к разрывному усилию одной нити принятого диаметра корда.

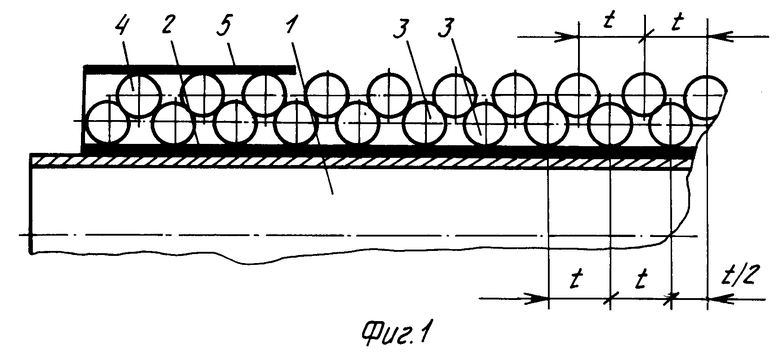

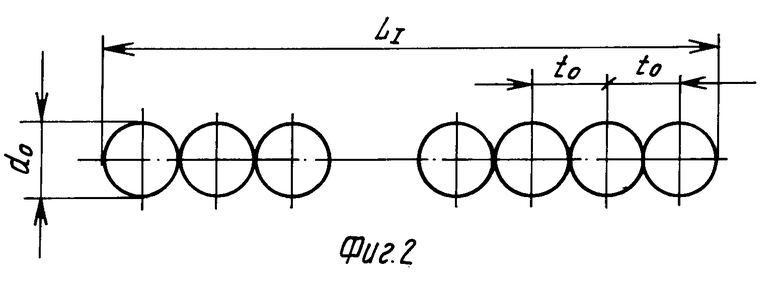

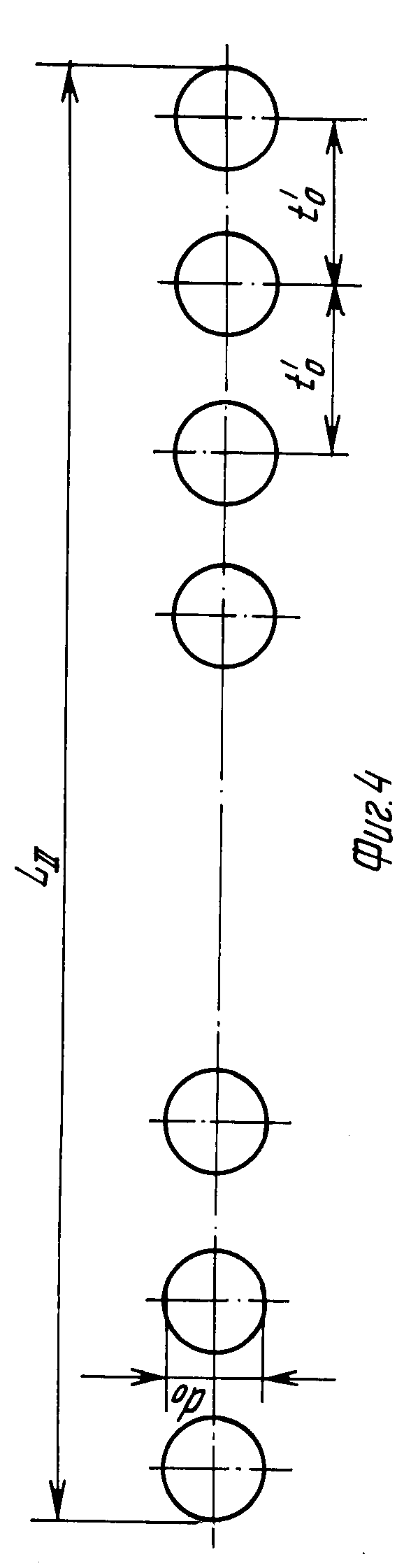

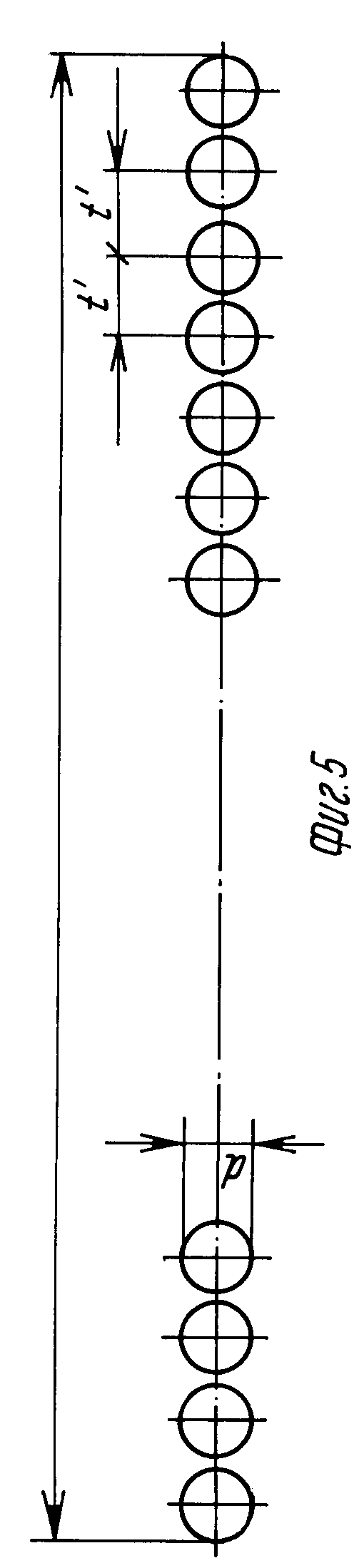

На фиг. 1 изображена схема осуществления способа получения двухслойного каркаса с нитями, расположенными в шахматном порядке; на фиг. 2 и 3 - схемы расположения нитей соответственно в однослойном и двухслойном каркасах; на фиг. 4 и 5 - схемы преобразования (расположения) нитей соответственно в тех же каркасах в коронных зонах на второй стадии сборки.

Способ осуществляют следующим образом.

На поверхность цилиндрической оправки 1 (фиг. 1) с резиновой основой 2 навивают первый слой 3 предварительно обрезиненных (на каландре или шприц-машине) нитей с определенным шагом навивки t. Затем навивают второй слой 4 таких же нитей, с таким же шагом, в том же направлении в шахматном порядке, т.е. со смещением нитей второго слоя 4 относительно первого слоя 3 на величину, соответствующую половине шага навивки. При этом получают трубчатую заготовку. После навивки двух слоев накладывают резиновую прослойку 5 (при необходимости), прикатывают, а затем разрезают заготовку вдоль образующей и получают листовую заготовку, которую стыкуют по соответствующим кромкам с образованием каркаса радиальных покрышек пневматических шин (не показано).

Пусть (фиг. 2) для каркаса длиной на первой стадии LI определенной покрышки необходима по прочности металлокордная нить диаметром do (с учетом толщины обрезинки нити) в количестве no=  и уложенная с шагом ta=dc. Однако, согласно стандартам имеется корд, ближайший диаметр которого больше расчетного или меньше. Выбирают для каркаса ближайший по значению корд с меньшим диаметром d, т.e. d<do, но с большим количеством нитей, соблюдая условие: суммарное разрывное усилие нитей необходимого (расчетного) корпуса равно суммарному разрывному усилию нитей корда меньшего (принятого) диаметра, т.е.

и уложенная с шагом ta=dc. Однако, согласно стандартам имеется корд, ближайший диаметр которого больше расчетного или меньше. Выбирают для каркаса ближайший по значению корд с меньшим диаметром d, т.e. d<do, но с большим количеством нитей, соблюдая условие: суммарное разрывное усилие нитей необходимого (расчетного) корпуса равно суммарному разрывному усилию нитей корда меньшего (принятого) диаметра, т.е.

no˙No=n ˙N, (I) где no - число нитей расчетного корда;

n - число нитей корда принятого диаметра;

No, N - разрывное усилие одной нити соответственно расчетного и принятого корда;

тогда n =  . (II)

. (II)

Учитывая, что большее количество нитей располагается в шахматном порядке равномерно в два ряда (фиг. 3), имеют шаг навивки принятого корда меньшего диаметра:

t =  . (III)

. (III)

Подставляя в последнее выражение значение из формулы (II) и заменяя отношение  = K, получают окончательно шаг навивки принятого корда

= K, получают окончательно шаг навивки принятого корда

t =  , (IV) где LI - длина слоя каркаса на первой стадии сборки, м;

, (IV) где LI - длина слоя каркаса на первой стадии сборки, м;

d - диаметр принятого гибкого элемента (нити), м;

no - число нитей расчетного корда;

К - коэффициент, равный отношению разрывного усилия одной нити принятого корда.

На фиг. 4 и 5 показаны длина каркаса LI и шаг навивки t′o и t′ на второй стадии после формования соответственно каркасов, изображенных на фиг. 2 и 3.

П р и м е р. Согласно расчетам для металлокордной радиальной сверхкрупногабаритной покрышки размера 33.ООР51 длина каркаса на первой стадии LI= 4150 мм, число нитей, уложенных с шагом, равным диаметру НИТИ, no=1400 нитей при разрывном усилии на одну нить No=950 кГс/нить. Диаметр нити (с учетом обрезинки):

do= to=  = 2,96 мм (фиг. 2).

= 2,96 мм (фиг. 2).

Ближайшая по значению металлокордная нить меньшего диаметра, которая выпускается промышленностью, имеет следующие характеристики: d=2,7 мм (с учетом обрезинки), N= 500 кГс/нить. Подставляя значения в формулы (II) и (IV), получают для принятого корда:

число нитей n =  =

=  = 2660

= 2660

нитей, шаг навивки нити шахматного ряда

t =  =

=  = 3,12 мм

= 3,12 мм

(фиг.3)

При формовании каркаса на второй стадии диаметр последнего в беговой зоне увеличивается в 2,25 раза и шаг нитей в беговой зоне составит: для расчетного корда t′o =tox2 ,25=2,96x2,25=6,66 мм (фиг. 4); для принятого корда

t′=  · 2,25 =

· 2,25 =  2,25 = 3,51 мм

2,25 = 3,51 мм

(фиг. 5).

Каркас (фиг. 5) преобразован в беговой зоне из двухрядного при формовании и предпочтительней каркасу, изображенному на фиг. 4 (так как расстояние между нитями меньше), а следовательно, целесообразнее изготавливать каркас на первой стадии сборки из корда меньшего диаметра, навитого в шахматный ряд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования покрышек пневматических шин | 1990 |

|

SU1742098A1 |

| Способ изготовления диафрагмы для сборки покрышек пневматических шин | 1991 |

|

SU1776235A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК | 1991 |

|

RU2005620C1 |

| Способ изготовления брекера покрышек пневматических шин | 1989 |

|

SU1643180A1 |

| Диафрагма для формования покрышек пневматических шин | 1989 |

|

SU1657408A1 |

| Цилиндрическая заготовка каркаса радиальной покрышки пневматической шины | 1990 |

|

SU1763241A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2011534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСОВ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1990 |

|

RU2017626C1 |

| Способ заготовки деталей покрышек пневматических шин | 1991 |

|

SU1826948A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2123427C1 |

Использование: в шинной промышленности при изготовлении слоев каркаса преимущественно металлокордных покрышек пневматических шин. Обрезиненные нерастяжимые нити (Н) навивают на цилиндрическую оправку и образуют трубчатую заготовку. Последнюю разрезают с образованием листовой заготовки и стыкуют ее по соответствующим кромкам. Н навивают в два слоя с одинаковым шагом и в одном направлении в шахматном порядке. Н одного слоя смешивают относительно Н другого слоя на величину, соответствующую половине шага канавки, который определяют по формуле: t=2L1-d/no·K, где L1 - длина слоя каркаса на первой стадии, м; d - диаметр гибкого элемента с обрезинкой, м; no - расчетное количество нитей, обеспечивающих необходимую прочность каркаса; K - коэффициент, равный отношению разрывного усилия одной Н принятого диаметра корда. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, при котором изготавливают трубчатую заготовку путем навивки обрезиненных нерастяжимых нитей на цилиндрическую оправку, разрезают трубчатую заготовку с образованием листовой заготовки и стыкуют ее по соответствующим кромкам, отличающийся тем, что нити навивают в два слоя с одинаковым шагом и в одном направлении в шахматном порядке, смещая нити одного слоя относительно нитей другого слоя на величину, соответствующую половине шага навивки, который определяют по формуле

где L1 - длина слоя каркаса на первой стадии, м;

d - диаметр гибкого элемента с обрезинкой, м;

n0 - расчетное количество нитей, обеспечивающих необходимую прочность каркаса;

K - коэффициент, равный отношению разрывного усилия одной нити расчетного диаметра корда к разрывному усилию одной нити принятого диаметра корда.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления брекера покрышек пневматических шин | 1989 |

|

SU1643180A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-01-27—Публикация

1992-09-14—Подача