Изобретение относится к производству покрышек пневматических шин типа Р и может найти применение в шинной промышленности.

Известен способ сборки покрышек пневматических шин, заключающийся в том, что осуществляют принудительное диаметрально кольцевое фиксирование верхней части боковин и короны каркаса, формования каркаса и наложение брекера и протектора. В этом способе сформованный каркас с помощью двух жестких поверхностей, расположенных одна против другой, подвергают осевому сжатию на участках, находящихся между бортом покрышки и ее средней плоскостью.

Недостатком этого способа является то, что фиксирование каркаса осуществляют одновременно с процессом формования каркаса, но практически в конце процесса, когда неравномерное расположение нитей корда, образовавшееся после принятия каркасом тороидальной формы,

не может быть исправлено, а фиксирующие элементы лишь фиксируют уже образовавшиеся неравномерности расположения нитей корда.

Известен и другой способ формования покрышек пневматических шин на барабане с эластичной формующей диафрагмой, при котором каркас покрышки предварительно снаружи спрессовывают, а затем осуществляют осевое перемещение навстречу друг другу бортов покрышки и подают сжатый воздух под давлением в формующую диафрагму, осуществляя формование покрышки.

Недостатком этого способа является незначительное прессующее давление кольцевого фиксирующего эластичного элемента в начальный момент формования, когда упругие силы элемента еще малы. В этот момент для запрессовки резины в расширяющийся зазор между нитями каркаса требуются наоборот значительные прессующие усилия. Другим недостатком является полное отсутствие

сл

с

VJ

ю о ю

00

управления и контроля за натяжением нитей каркаса. Указанные недостатки способствуют отрыву обрезинки от нитей корда и неравномерности разрежения нитей в каркасе покрышки при его формовании.

Целью изобретения является обеспечение равномерного расположения нитей корда в сформованной покрышке.

Поставленная цель достигается тем, что в способе формования покрышек пневматических шин на барабане с эластичной формующей диафрагмой, при котором каркас покрышки предварительно снаружи спрессовывают, а затем осуществляют осевое перемещение навстречу друг другу бортов покрышки и подают сжатый воздух под давлением в формующую диафрагму, осуществляя формование покрышки, при воздействии на нее снаружи опрессовоч- ного давления, при формовании покрышки опрессовочное давление монотонно снижают.

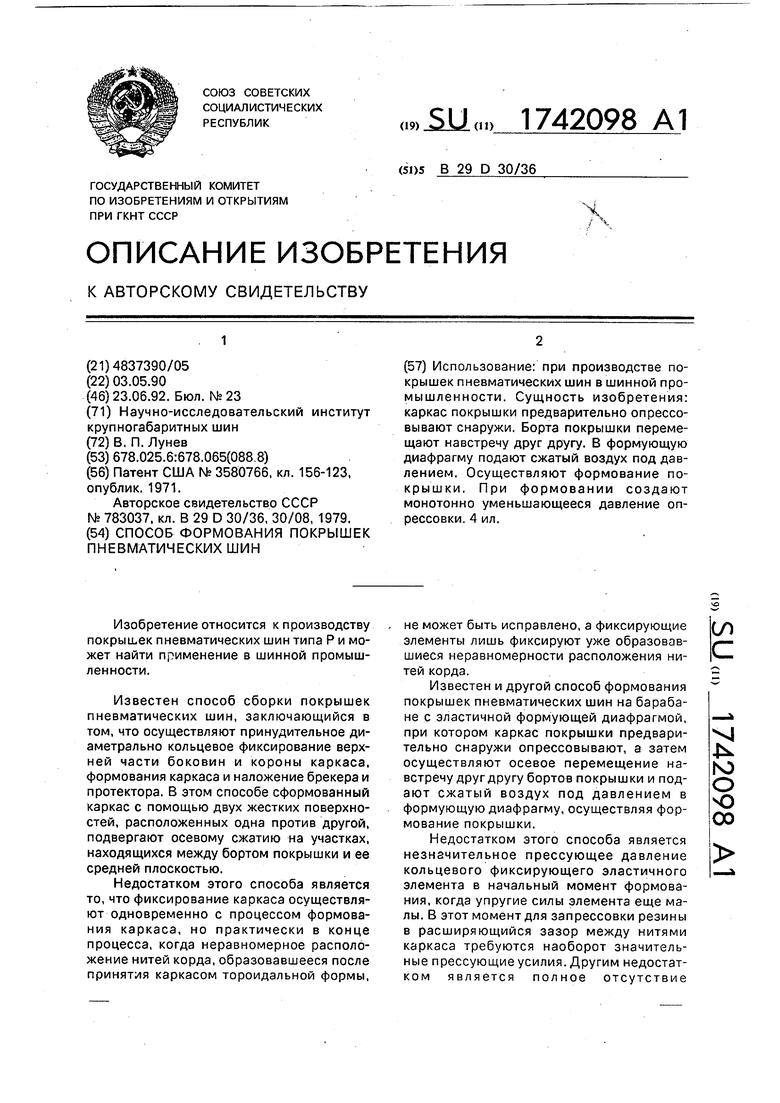

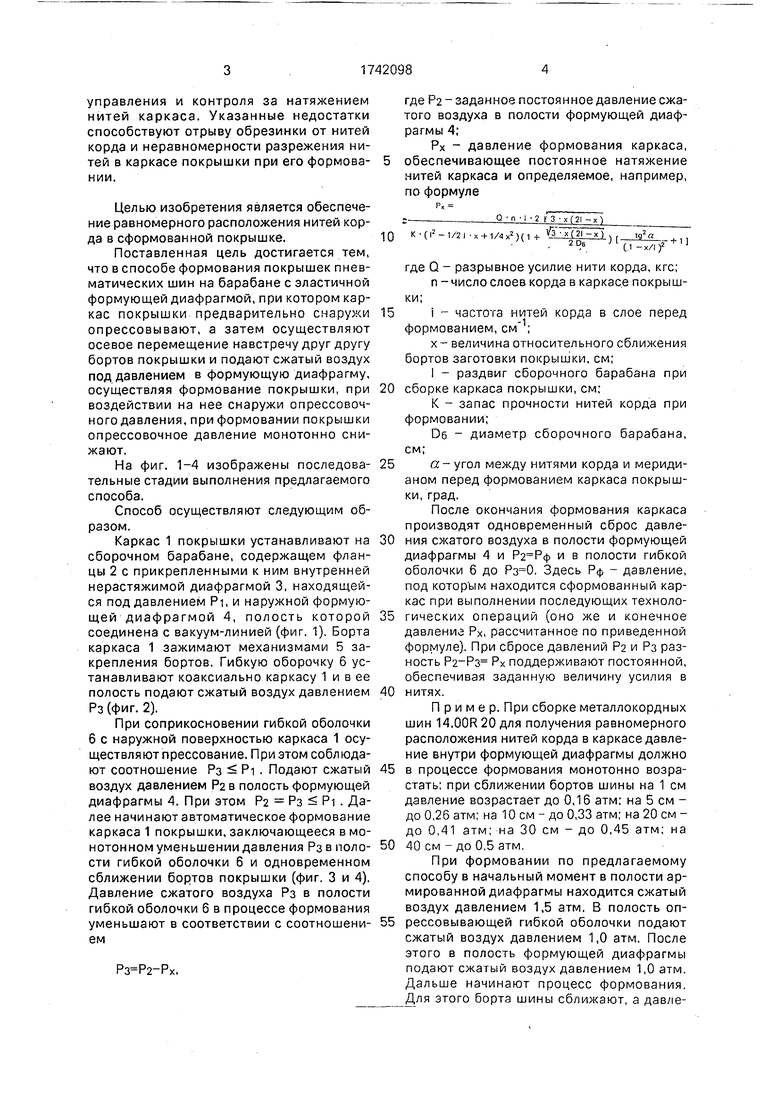

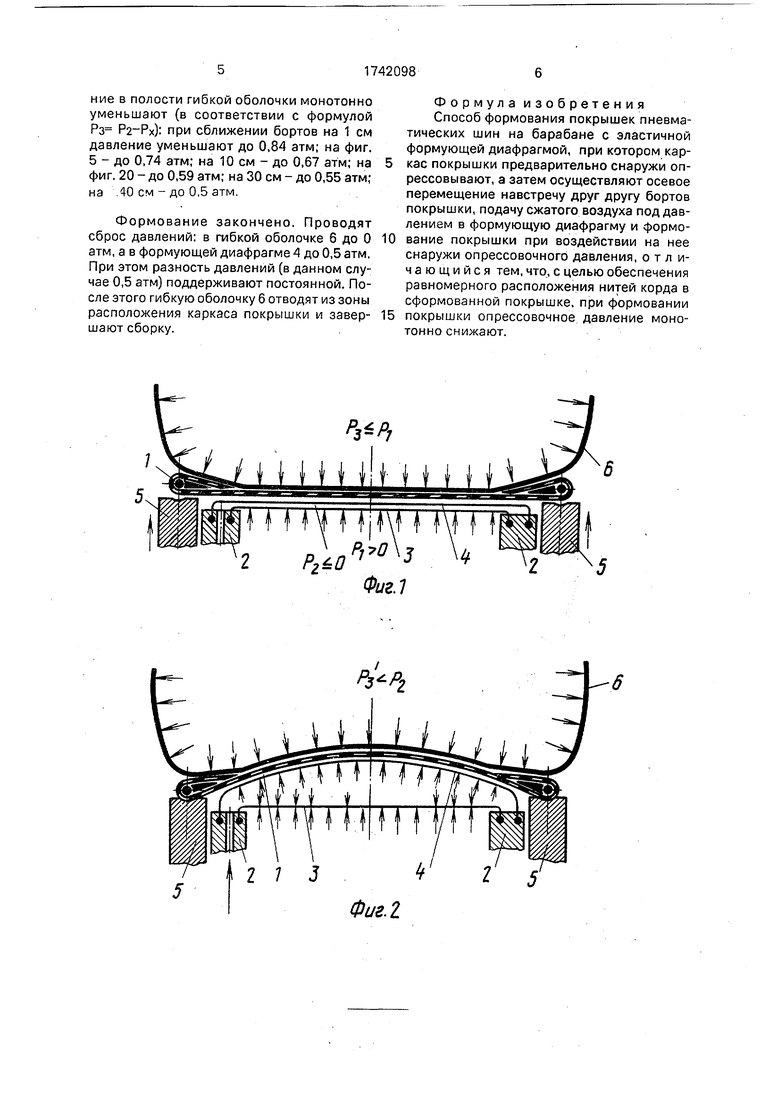

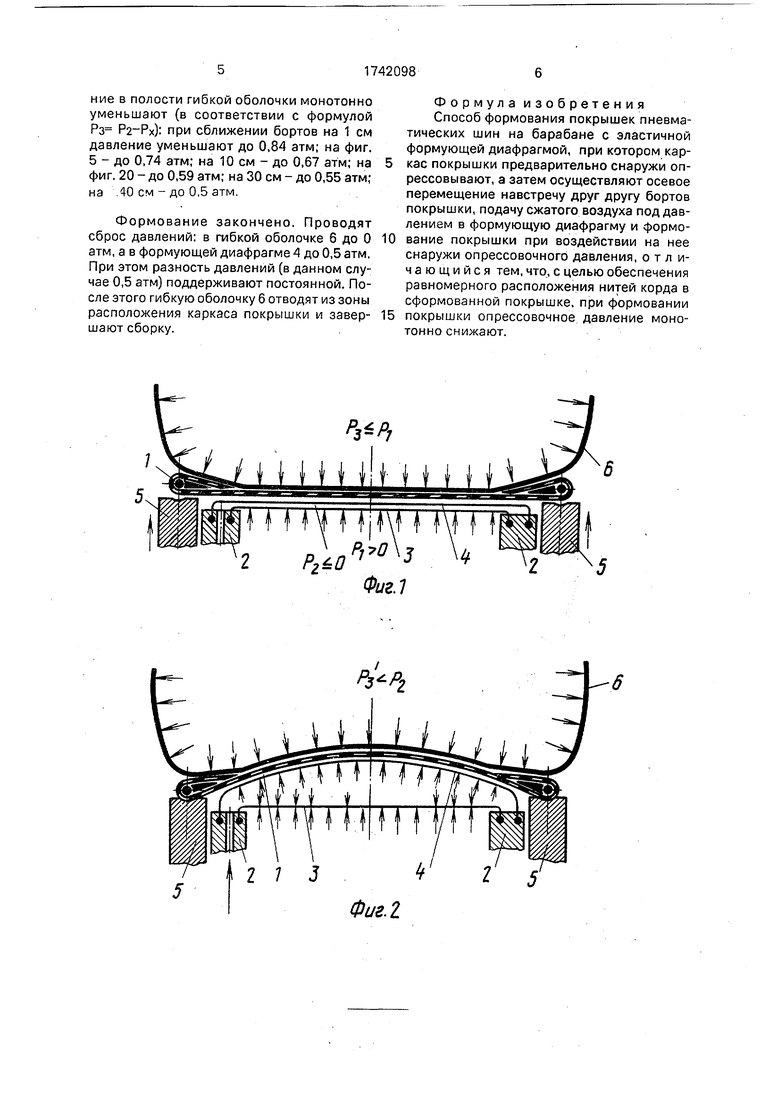

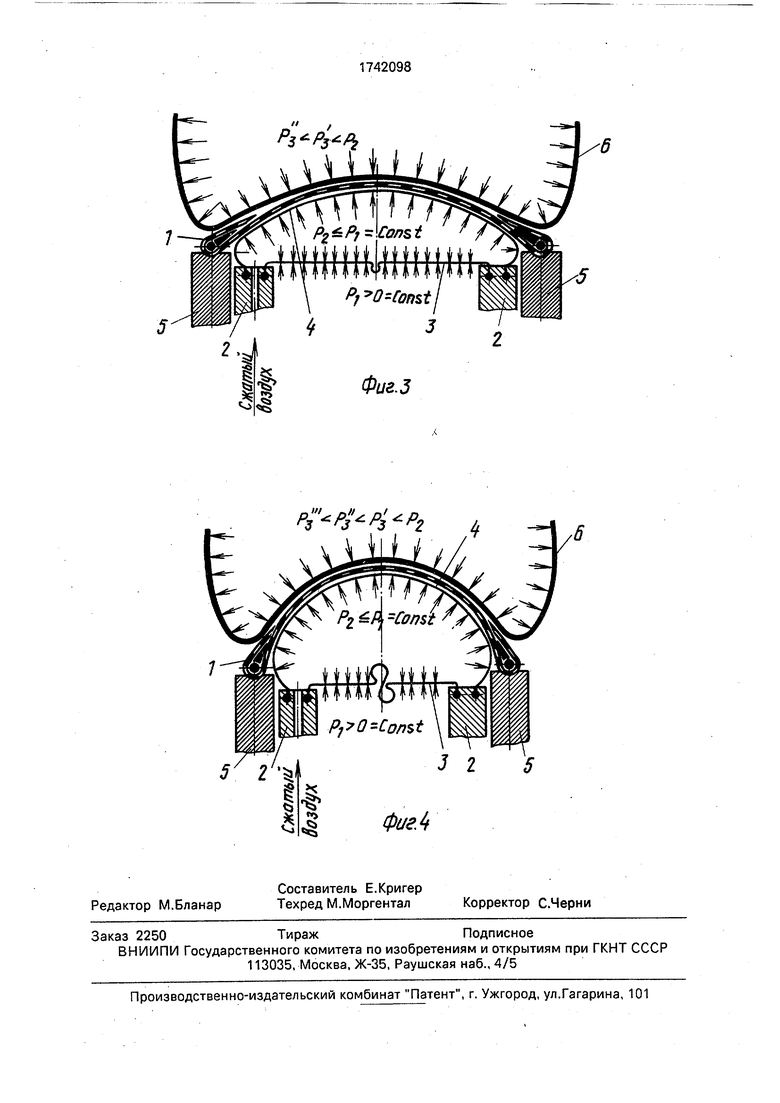

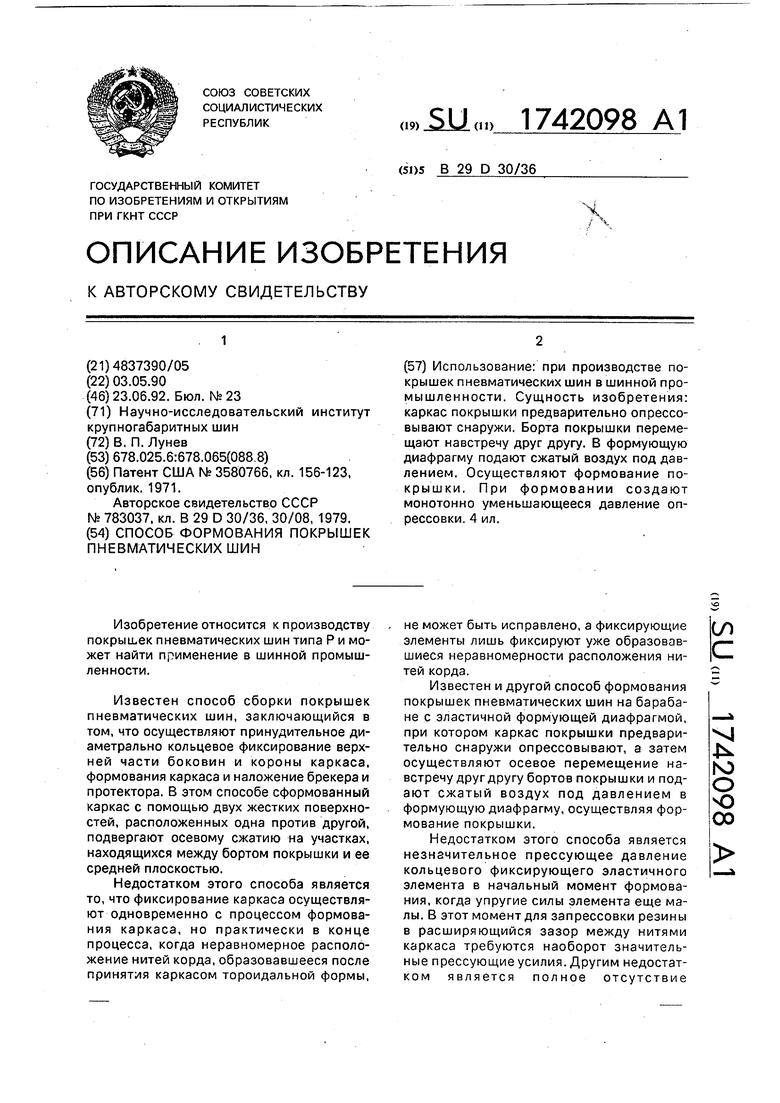

На фиг. 1-4 изображены последовательные стадии выполнения предлагаемого способа.

Способ осуществляют следующим образом.

Каркас 1 покрышки устанавливают на сборочном барабане, содержащем фланцы 2 с прикрепленными к ним внутренней нерастяжимой диафрагмой 3, находящейся под давлением Pi, и наружной формующей диафрагмой 4, полость которой соединена с вакуум-линией (фиг. 1). Борта каркаса 1 зажимают механизмами 5 закрепления бортов. Гибкую оборочку 6 устанавливают коаксиально каркасу 1 и в ее полость подают сжатый воздух давлением Рз (фиг. 2).

При соприкосновении гибкой оболочки 6 с наружной поверхностью каркаса 1 осуществляют прессование. При этом соблюдают соотношение Рз PI . Подают сжатый воздух давлением Ра в полость формующей диафрагмы 4. При этом Ра Рз Pi . Далее начинают автоматическое формование каркаса 1 покрышки, заключающееся в монотонном уменьшении давления Рз в полости гибкой оболочки 6 и одновременном сближении бортов покрышки (фиг. 3 и 4). Давление сжатого воздуха Рз в полости гибкой оболочки 6 в процессе формования уменьшают в соответствии с соотношением

й

,

где Ра- заданное постоянное давление сжатого воздуха в полости формующей диафрагмы 4;

Рх - давление формования каркаса, обеспечивающее постоянное натяжение нитей каркаса и определяемое, например, по формуле

р«

Q п I 2 3 x(2l

10

й

К (I2-1/2I x + l/Ox Hl + М2 DB

где Q - разрывное усилие нити корда, кгс;

п -число слоев корда в каркасе покрышки;

15 i - частота нитей корда в слое перед формованием,

х - величина относительного сближения бортов заготовки покрышки, см;

I - раздвиг сборочного барабана при 20 сборке каркаса покрышки, см;

К - запас прочности нитей корда при формовании;

De - диаметр сборочного барабана, см;

25 а-угол между нитями корда и меридианом перед формованием каркаса покрышки, град.

После окончания формования каркаса производят одновременный сброс давле- 30 ния сжатого воздуха в полости формующей диафрагмы 4 и и в полости гибкой оболочки 6 до . Здесь РФ - давление, под котор ым находится сформованный каркас при выполнении последующих техноло- 35 гических операций (оно же и конечное давление Рх, рассчитанное по приведенной формуле). При сбросе давлений Pi и Рз разность Рх поддерживают постоянной, обеспечивая заданную величину усилия в 40 нитях.

Пример. При сборке металлокордных шин 14.00R 20 для получения равномерного расположения нитей корда в каркасе давление внутри формующей диафрагмы должно 45 в процессе формования монотонно возрастать; при сближении бортов шины на 1 см давление возрастает до 0,16 атм; на 5 см - до 0,26 атм; на 10 см - до 0,33 атм; на 20 см - до 0,41 атм; на 30 см - до 0,45 атм; на 50 40 см - до 0,5 атм.

При формовании по предлагаемому способу в начальный момент в полости армированной диафрагмы находится сжатый воздух давлением 1,5 атм. В полость оп- 55 рессовывающей гибкой оболочки подают сжатый воздух давлением 1,0 атм. После этого в полость формующей диафрагмы подают сжатый воздух давлением 1,0 атм. Дальше начинают процесс формования. этого борта шины сближают, а давление в полости гибкой оболочки монотонно уменьшают (в соответствии с формулой Рз ): при сближении бортов на 1 см давление уменьшают до 0,84 атм; на фиг. 5 - до 0,74 атм; на 10 см - до 0,67 атм; на фиг. 20 - до 0,59 атм; на 30 см - до 0,55 атм; на 40 см - до 0,5 атм.

Формование закончено. Проводят сброс давлений: в гибкой оболочке 6 до О атм, а в формующей диафрагме 4 до 0,5 атм. При этом разность давлений (в данном случае 0,5 атм) поддерживают постоянной. После этого гибкую оболочку б отводят из зоны расположения каркаса покрышки и завершают сборку.

0

5

Формула изобретения Способ формования покрышек пневматических шин на барабане с эластичной формующей диафрагмой, при котором каркас покрышки предварительно снаружи спрессовывают, а затем осуществляют осевое перемещение навстречу друг другу бортов покрышки, подачу сжатого воздуха под давлением в формующую диафрагму и формование покрышки при воздействии на нее снаружи опрессовочного давления, отличающийся тем, что, с целью обеспечения равномерного расположения нитей корда в сформованной покрышке, при формовании покрышки опрессовочное давление монотонно снижают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки каркаса покрышки | 1980 |

|

SU899364A1 |

| Способ формования покрышек пневматических шин | 1974 |

|

SU588137A1 |

| Способ формования заготовки радиальной покрышки пневматической шины | 1976 |

|

SU663603A1 |

| Устройство для удержания покрышек пневматических шин | 1983 |

|

SU1162615A1 |

| Устройство для опрессовки каркаса покрышки | 1976 |

|

SU654445A1 |

| СПОСОБ ФОРМОВАНИЯ ПОКРЫШЕК | 1996 |

|

RU2113994C1 |

| Способ изготовления покрышек пневматических шин | 1990 |

|

SU1750954A1 |

| Устройство для формования покрышек пневматических шин | 1978 |

|

SU670458A1 |

| Станок для сборки и формования покрышки пневматической шины | 1976 |

|

SU680906A1 |

| Способ изготовления радиальных покрышек пневматических шин и устройство для его осуществления | 1977 |

|

SU617901A1 |

Использование: при производстве покрышек пневматических шин в шинной промышленности. Сущность изобретения: каркас покрышки предварительно спрессовывают снаружи. Борта покрышки перемещают навстречу друг другу. В формующую диафрагму подают сжатый воздух под давлением. Осуществляют формование покрышки. При формовании создают монотонно уменьшающееся давление оп- рессовки.4 ил.

2

I M t f f I f I

« Фиг.1

Фиг. 5

фиеЛ

| Патент США № 3580766, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU783037A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-06-23—Публикация

1990-05-03—Подача