Изобретение относится к стекольной промышленности и предназначено для варки всех видов стекол, кроме кварцевого.

Известны прямоточные стекловаренные печи [1, 2].

Две прямоточные печи имеют мелкие варочные бассейны и газопламенное пространство, ограниченное сводами различной конфигурации.

Максимальная величина теплового напряжения достигается за счет различной конфигурации свода и максимального его приближения к стекломассе. Известно, что чем ближе находится свод к зеркалу стекломассы, тем выше тепловое излучение от факела и свода на стекло, выше степень провара зерен кварца и быстрее идут все процессы стекловарения в печи.

Однако приближать свод к стеклу можно не бесконечно и существуют определенные пределы. Максимально приближать свод к стеклу рекомендуется до 1,2-1,0 м, но это следует определять индивидуально, исходя из производительности и размеров стекловаренной печи и других конструкционных особенностей стекловаренного агрегата.

В известных печах посредством конструкционных особенностей выполнения свода достигается увеличение величины теплового излучения на стекломассу. Однако в них не просматривается связь, обуславливающая оптимальные размеры между газопламенным пространством и варочным бассейном.

Целью изобретения является экономия огнеупора, топливно-энергетических ресурсов и увеличение удельного съема.

Цель достигается тем, что в стекловаренной печи, включающей варочный бассейн с газопламенным пространством, отношение объема газопламенного пространства к объему варочного бассейна составляет (16-17):(12-15).

Такое соотношение позволяет выбрать оптимальный вариант объема газопламенного пространства и бассейна печи при одновременном увеличении теплового потока до (800-850) ˙ 103 ккал/м2ч или (3349-3559)х х103 кДж/м2ч.

Достигнутые при этом тепловые напряжения не уступают тепловому потоку, достигнутому ранее, а превышают их. Если принять отношение объема газопламенного пространства к объему варочного бассейна меньше чем (16-17):(12-15), то свод печи будет приближен к зеркалу стекломассы больше допустимого предела. В результате не возможна организация нормального процесса горения из малого газопламенного пространства, кроме того, наступает преждевременное прогорание свода. Если принять отношение объема газопламенного пространства к объему варочного бассейна больше чем (16-17):(12-15), то свод печи будет удален на значительное расстояние и плотность теплового потока на стекломассу будет ослаблена. В результате не представится возможным интенсифицировать процессы стекловарения. Кроме того, такое конструктивное решение приводит к повышенному расходу огнеупора. Таким образом, только указанное соотношение является оптимальным, позволяющим достичь максимальное значение плотности теплового потока на стекломассу (800-850) 103 ккал/м2ч или (3349-3559) ˙103 кДж/м2ч при одновременной экономии огнеупора и увеличении удельных съемов и экономии топливно-энергетических ресурсов.

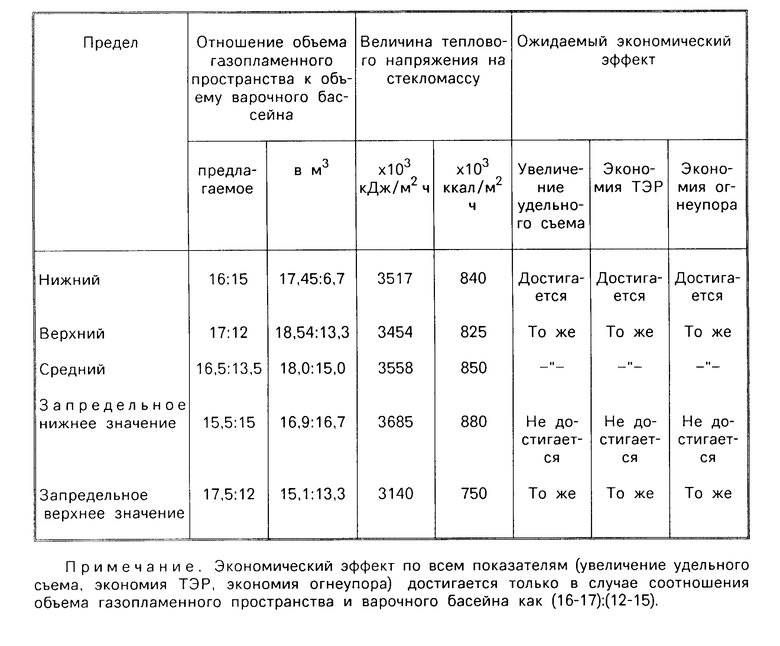

Примеры выполнения опытных варок приведены в таблице.

Из таблицы следует, что невыполнение хотя бы одного из признаков приводит к снижению эффекта.

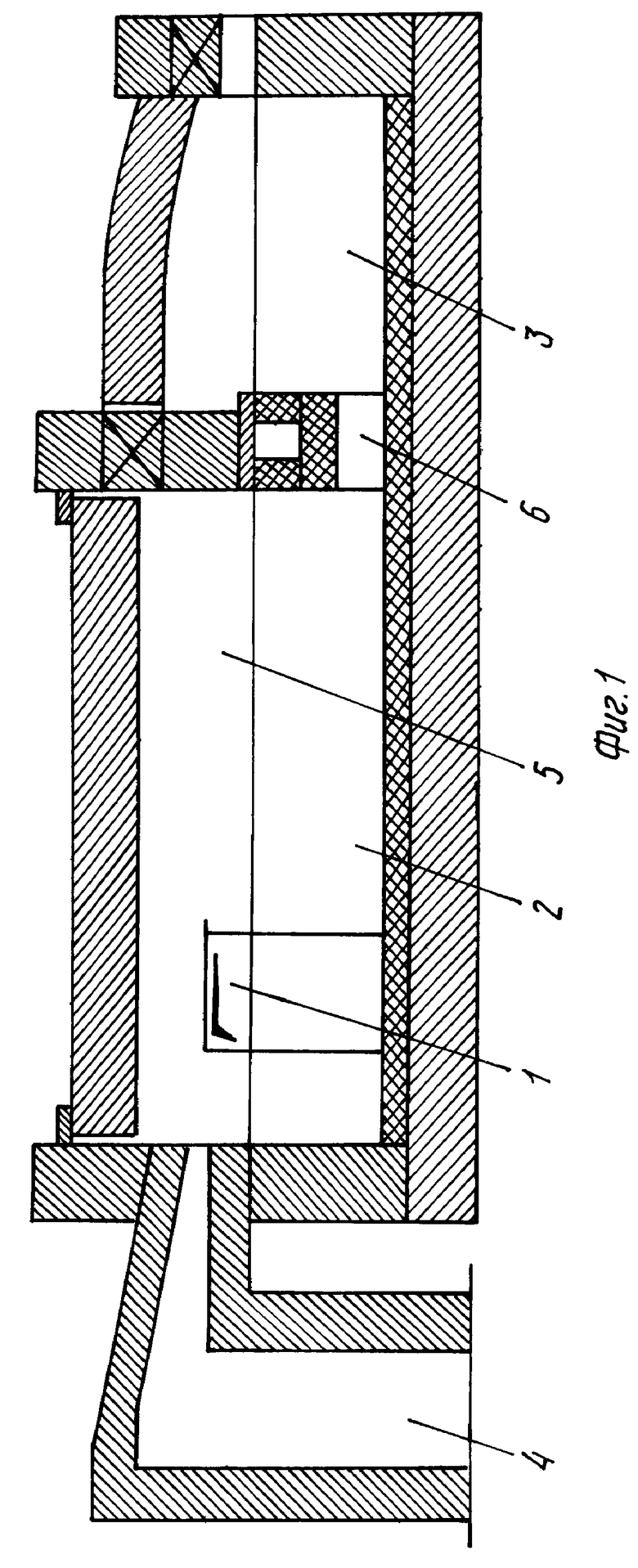

На фиг. 1 показана стекловаренная печь, продольный разрез; на фиг. 2 - то же, вид в плане.

Стекловаренная печь содержит загрузочный карман 1, варочный бассейн 2, выработочную часть 3, регенераторы 4, газопламенное пространство 5 и проток 6.

Печь работает следующим образом.

Через загрузочный карман 1 (фиг. 1) шихта поступает в печь. В варочном бассейне 2 осуществляется ее варка. Интенсификация всех стадий стекловарения происходит в результате рационально подобранных объемов газопламенного пространства 5 и варочного бассейна 2 в соотношении (16-17):(12-15). В результате такого соотношения обеспечиваются максимальные тепловые потоки на зеркало стекломассы, а их величины по длине бассейна колеблются в интервале (800-850) ˙ 103 ккал/м2ч или (3349-3559) кДж/м2ч.

Такие высокие значения потоков на стекломассы обеспечивает очень быстрое плавление куч шихты в районе загрузки, а растворение кварца в бассейне печи способствует быстрому осветлению стекломассы. Сваренная и осветленная стекломасса через проток 6 поступает в выработочную часть 3.

Отопление печи осуществляется при помощи регенераторов 4, эвакуация отходящих газов - через регенераторы 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ ПЕЧЬ | 2005 |

|

RU2291117C1 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1627526A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1999 |

|

RU2142920C1 |

| Прямоточная стекловаренная печь | 1987 |

|

SU1418293A1 |

| Ванная стекловаренная печь | 1981 |

|

SU981259A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1411299A1 |

| Прямоточная стекловаренная печь | 1986 |

|

SU1414795A1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2069196C1 |

Сущность изобретения: стекловаренная печь включает варочный бассейн с газопламенным пространством. Отношение объема газопламенного пространства к объему варочного бассейна составляет (16-17):(12-15). 2 ил.

СТЕКЛОВАРЕННАЯ ПЕЧЬ, включающая варочный бассейн с газопламенным пространством, отличающаяся тем, что, с целью экономии огнеупора, топливно-энергетических ресурсов и увеличения удельного съема, отношение объема газопламенного пространства к объему варочного бассейна составляет (16 - 17) : (12 - 15).

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ варки стекла | 1986 |

|

SU1399275A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-29—Подача