фиг. г

Изобретение относится к области производства труб и предназначено для получения сварных труб преимуще- ctBeHHo из коррозионно-стойких сталей.

Целью изобретения является повышение производительности и качества свариваемых труб путем регулирования положения стыка кромок.

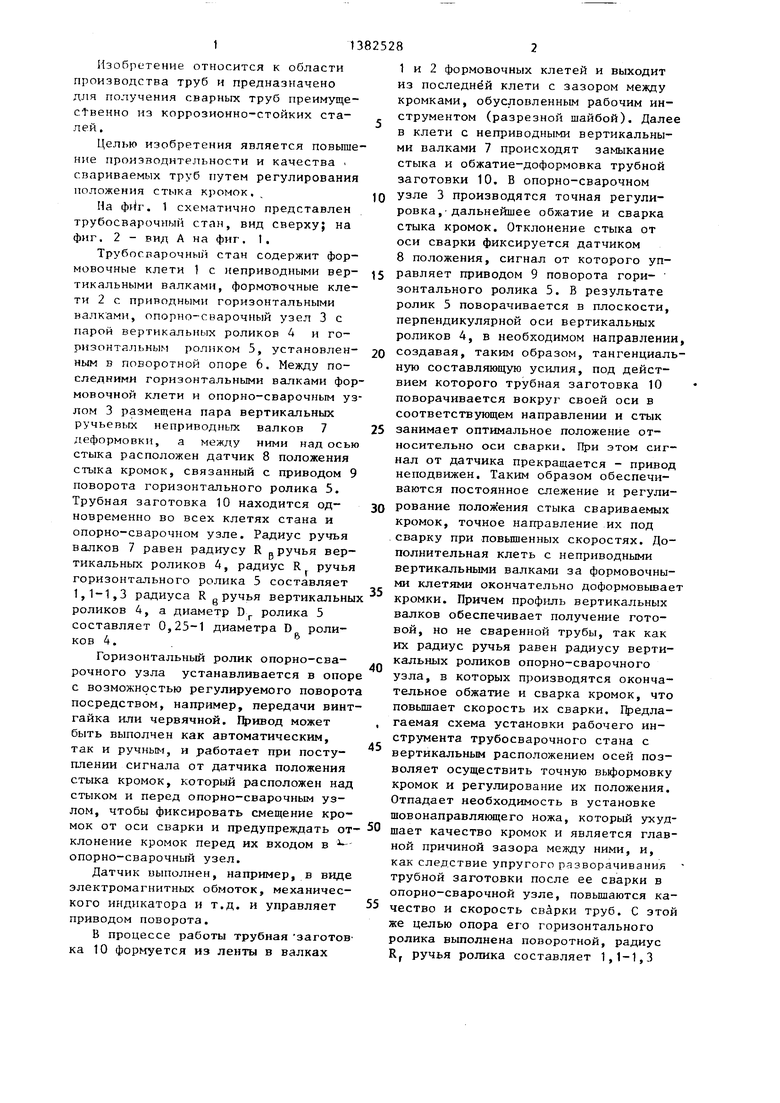

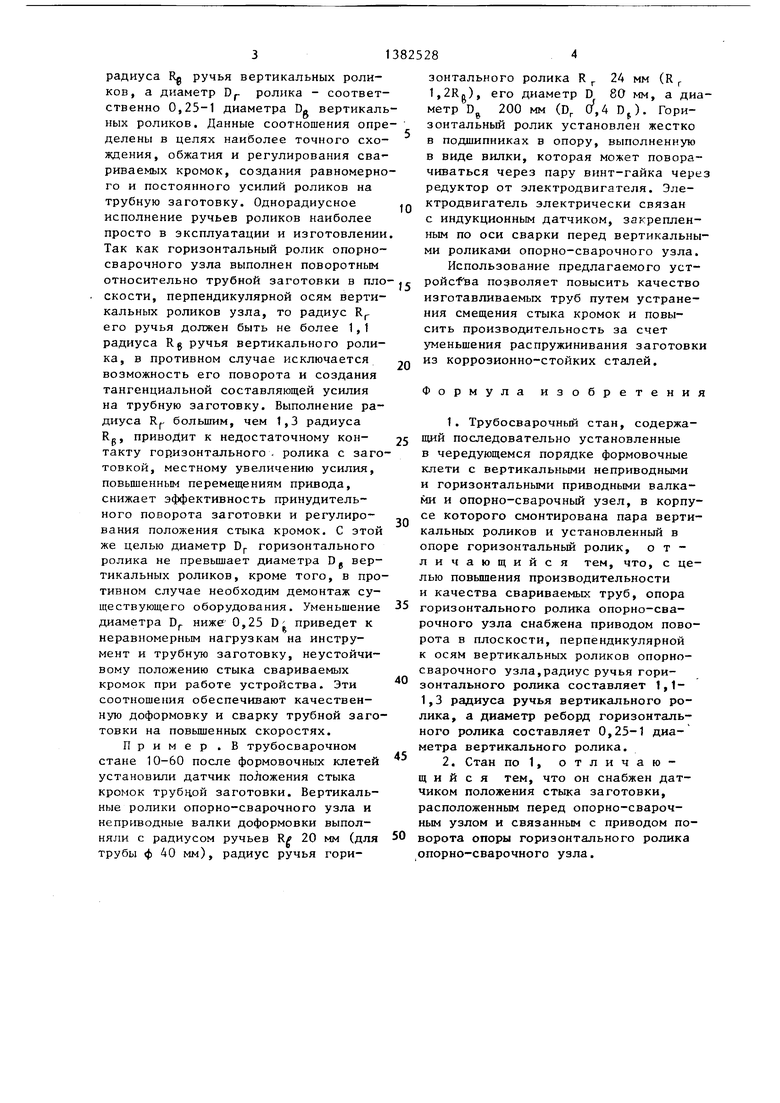

На фиг. 1 схематично представлен трубосварочный стан, вид сверху; на фиг, 2 - вид А на фиг, 1,

Трубосварочный стан содержит формовочные клети 1 с иеприводными вертикальными валками, формо вочные клети 2 с приводными горизонтальными валк ами, опорно-сварочный узел 3 с парой вертикальных роликов 4 и го- pизoнтaльны роли ком 5, установленным в поворотной опоре 6, Между последними горизонтальными валками формовочной клети и опорно-сварочным узлом 3 размещена пара вертикальных ручьевых неприводных валков 7 деформовки, а между ними над осью стыка расположен датчик 8 положения стыка кромок, связанный с приводом 9 поворота горизонтального ролика 5. Трубная заготовка 10 находится одновременно во всех клетях стана и опорно-сварочном узле. Радиус ручья валков 7 равен радиусу R ручья вертикальных роликов 4, радиус R ручья горизонтального ролика 5 составляет 1,1-1,3 радиуса R gручья вертикальны роликов 4, а диаметр Dy ролика 5

составляет 0,25-1 диаметра D роли/

ков 4.

Горизонтальный ролик опорно-сварочного узла устанавливается в опор с возможностью регулируемого поворот посредством, например, передачи винт гайка или червячной. может быть выполнен как автоматическим, так и ручным, и работает при поступлении сигнала от датчика положения стыка кромок, который расположен над стыком и перед опорно-сварочным узлом, чтобы фиксировать смещение кромок от оси сварки и предупреждать отклонение кромок перед их входом в - опорно-сварочный узел.

Датчик выполнен, например, в виде электромагнитных обмоток, механического индикатора и т.д. и управляет приводом поворота.

В процессе работы трубная заготовка 10 формуется из ленты в валках

5

0

5

0

5

0

5

0

5

1 и 2 формовочных клетей и выходит из последней клети с зазором между кромками, обусловленным рабочим инструментом (разрезной шайбой). Далее в клети с неприводными вертикальными валками 7 происходят замыкание стыка и обжатие-доформовка трубной заготовки 10. В опорно-сварочном узле 3 производятся точная регулировка, дальнейшее обжатие и сварка стыка кромок. Отклонение стыка от оси сварки фиксируется датчиком 8 положения, сигнал от которого управляет приводом 9 поворота гори- зонтального ролика 5. В результате ролик 5 поворачивается в плоскости, перпендикулярной оси вертикальных роликов 4, в необходимом направлении, создавая, таким образом, тангенциальную составляющую усилия, под действием которого трубная заготовка 10 поворачивается вокруг своей оси в соответствующем направлении и стык занимает оптимальное положение относительно оси сварки. При этом сигнал от датчика прекращается - привод неподвижен. Таким образом обеспечиваются постоянное слежение и регулирование положения стыка свариваемых кромок, точное направление их под сварку при повышенных скоростях. Дополнительная клеть с неприводными вертикальными валками за формовочными клетями окончательно доформовьшает кромки. Причем профиль вертикальных валков обеспечивает получение готовой, но не сваренной трубы, так как их радиус ручья равен радиусу вертикальных роликов опорно-сварочного узла, в которых производятся окончательное обжатие и сварка кромок, что повьппает скорость их сварки. Цэедла- гаемая схема установки рабочего инструмента трубосварочного стана с вертикальным расположением осей позволяет осуществить точную выформовку кромок и регулирование их положения. Отпадает необходимость в установке шовонаправляющего ножа, который ухудшает качество кромок и является главной причиной зазора между ними, и, как следствие упругого разворачивания трубной заготовки после ее сварки в опорно-сварочной узле, повьш1аются качество и скорость сварки труб. С этой же целью опора его горизонтального ролика выполнена поворотной, радиус R, ручья ролика составляет 1,1-1,3

радиуса R ручья вертикальных роликов, а диаметр ролика - соответственно 0,25-1 диаметра D вертикальных роликов. Данные соотношения определены в целях наиболее точного схождения, обжатия и регулирования свариваемых кромок, создания равномерного и постоянного усилий роликов на трубную заготовку. Однорадиусное исполнение ручьев роликов наиболее просто в эксплуатации и изготовлении Так как горизонтальный ролик опорно- сварочного узла выполнен поворотным относительно трубной заготовки в плоскости, перпендикулярной осям вертикальных роликов узла, то радиус R его ручья должен быть не более 1,1 радиуса Rg ручья вертикального ролика, в противном случае исключается возможность его поворота и создания тангенциальной составляющей усилия на трубную заготовку. Выполнение радиуса R болышим, чем 1,3 радиуса Rg, приводит к недостаточному контакту гор.изонтального . ролика с заготовкой, местному увеличению усилия, повьшенным перемещениям привода, снижает эффективность принудительного поворота заготовки и регулирования положения стыка кромок. С этой же целью диаметр Dp горизонтального ролика не превышает диаметра Dj вертикальных роликов, кроме того, в противном случае необходим демонтаж существующего оборудования. Уменьшение диаметра D ниже 0,25 D приведет к неравномерным нагрузкам на инструмент и трубную заготовку, неустойчивому положению стыка свариваемых кромок при работе устройства. Эти соотношения обеспечивают качественную доформовку и сварку трубной заготовки на повьшенных скоростях.

Пример . В трубосварочном стане 10-60 после формовочных клетей установили датчик положения стыка кромок трубной заготовки. Вертикальные ролики опорно-сварочного узла и неприводные валки доформовки выполняли с радиусом ручьев R/ 20 мм (для трубы ф 40 мм), радиус ручья гори0

5

0

5

0

5

0

5

0

зонтального ролика R 24 мм (R 1,2R«), его диаметр D 80 мм, а диаметр D 200 мм (D 0,4 D). Горизонтальный ролик установлен жестко в подшипниках в опору, выполненную в виде вилки, которая может поворачиваться через пару винт-гайка через редуктор от электродвигателя. Электродвигатель электрически связан с индукционным датчиком, закрепленным по оси сварки перед вертикальными роликами опорно-сварочного узла. Использование предлагаемого уст- ройс Рва позволяет повысить качество изготавливаемых труб путем устранения смещения стыка кромок и повысить производительность за счет уменьшения распружинивания заготовки из коррозионно-стойких сталей.

Формула изобретения

1.Трубосварочный стан, содержащий последовательно установленные

в чередующемся порядке формовочные клети с вертикальными неприводными и горизонтальными приводными валками и опорно-сварочный узел, в корпусе которого смонтирована пара вертикальных роликов и установленный в опоре горизонтальньш ролик, отличающийся тем, что, с целью повышения производительности и качества свариваемых труб, опора горизонтального ролика опорно-сварочного узла снабжена приводом поворота в плоскости, перпендикулярной к осям вертикальных роликов опорно- сварочного узла,радиус ручья горизонтального ролика составляет 1,1- 1,3 радиуса ручья вертикального ролика, а диаметр реборд горизонтального ролика составляет 0,25-1 диаметра вертикального ролика.

2.Стан по1, отличающийся тем, что он снабжен датчиком положения стыка заготовки, расположенным перед опорно-сварочным узлом и связанным с приводом поворота опоры горизонтального ролика опорно-сварочного узла.

П

Фив.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Внутренняя оправка трубосварочного стана | 1987 |

|

SU1489869A1 |

Изобретение относится к произ- водству труб и предназначено для получения сварных труб преимущественно из коррозионно-стойких сталей. Целью изобретения является повышение производительности и качества свариваемых труб путем регулирования положения стыка кромок. Изменение положения стыка кромок заготовки производится поворотом горизонтального ролика 5 приводом от сигнала датчика положения стыка кромок заготовки. При этом исключается смещение стыка кромок заготовки в зоне сварки и уменьшается упругое распружинивание заготовок из коррозионно-стойких сталей после сварки. 1 з.п. ф-лы, 2 ил. (Л

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1291229A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Buff А | |||

Авторы

Даты

1988-03-23—Публикация

1986-10-03—Подача