Изобретение относится к области трубосварочного производства, а точнее к производству электросварных двухшовных труб большого диаметра конечной длины из предварительно сформованных полуцилиндрических заготовок.

Известен стан для сборки и сварки прямошовных труб, см. а.с. СССР №912321, кл. В 21 С 37/08, заявл. 15.10.79 г., опубл. 15.03.82 г.

Известный стан содержит приемный рольганг, ориентирующее устройство, цепной заталкиватель, сварочную клеть и выходной рольганг. Стан снабжен дополнительным заталкивателем, перемещающимся вдоль оси стана параллельно цепному заталкивателю и независимо от него.

Недостатком известного стана является использование цепных передач в заталкивателях, воспринимающих тянущие усилия от 10 до 30 тонн, в которых:

- постоянно меняется натяжение в ведущих цепях, обусловленное радиальными биениями звездочек;

- при входе в зацепление и выходе из него шарниры цепи не только разворачиваются, но наблюдается еще скольжение шарниров по профилю зуба в радиальном и осевом направлениях;

- при изнашивании цепи неравномерность хода (перемещения) непрерывно увеличивается и может достигнуть 9% (см. "Цепные передачи", труды ВНИИПТУглемаш, выпуск 12, Недра, 1987 г., стр.145).

Поэтому для сварки продольных швов трубных заготовок, когда рассогласование линейной скорости перемещения заготовок со скоростью сварки стыка не может превышать 1...1,5%, использование цепных передач в качестве средства (подачи) перемещения заготовок недопустимо.

Кроме того, боковая захватка цепи при длине трубных заготовок 12 метров делает практически все машины стана недостаточно жесткими и прочными, так как имеется сквозное окно под захватку на всю длину стана.

Из известных наиболее близким по технической сущности является стан для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок, описанный в а.с. СССР №254452, кл. В 21 С 37/08, заявл. 10.07.67 г., опубл. 7.09.81 г.

Этот стан содержит цепной заталкиватель, устройство для сборки полуцилиндрических заготовок, входную и сборочно-сварочную клети и средство для подачи собранных заготовок в процессе сварки продольного шва. Устройство для сборки полуцилиндрических заготовок выполнено в виде вращающейся обоймы, несущей на себе противоположно размещенные относительно друг друга ролики рольганга и кромконаправляющие ролики. Средство для подачи передних торцов собранных заготовок в процессе сварки продольного шва до первой тянущей клети выполнено в виде толкателя с траверсой, несущей подпружиненные рычаги, отклоняемые последующим полуцилиндром и имеющие на своих концах впадины для пропуска кромконаправляющих роликов при подаче собранных заготовок.

Вторым средством подачи собранных заготовок в процессе сварки являются задающая и две тянущие клети.

На чертежах условно не показана внутренняя роликовая оправка, без которой качественная сборка полуцилиндрических заготовок и их перемещение в процессе сварки с помощью задающей и тянущей клетей невозможны.

Недостаток известной конструкции стана для производства сварных двухшовных труб заключается в недостаточной равномерности скорости сварки, приводящей к ухудшению качества сварного шва, из-за конструктивных особенностей средства для подачи собранных заготовок в процессе сварки продольного шва и наличия цепных передач в заталкивателе, которые имеют низкую долговечность из-за износа в шарнирах и, следовательно, недостаточную равномерность подачи собранных заготовок.

Недостатком известной конструкции стана для производства сварных двухшовных труб является также использование для последовательной и безостановочной подачи собранных заготовок в процессе сварки двух различных по конструкции механизмов.

Для обеспечения строгой (в пределах 1%) скоростной синхронизации и безостановочной работы этих механизмов требуется сложная дорогостоящая система управления.

Любые недостатки и сбои в этой системе приведут к снижению качества сварного шва в виде его разных размеров и пропусков. Эта система должна, кроме того, исключать продольное смещение относительно друг друга полуцилиндрических заготовок как при сборке, так и тем более при сварке.

Следующим недостатком стана является использование для подачи в процессе сборки и сварки неполностью собранных, а только сориентированных относительно друг друга с зазором между кромками с обеих сторон полуцилиндрических заготовок посредством приводных задающей и тянущих клетей. Для обеспечения заготовкам осевого толкающего усилия в 10...30 тонн валки клетей должны быть прижаты к роликам внутренней оправки с радиальным общим усилием в 100...300 тонн.

При таком общем усилии в задающей и тянущих клетях чрезвычайно трудно, а при радиальном усилии в 300 тонн невозможно с помощью роликов сварочной клети постепенно уменьшать первоначальные установочные зазоры между продольными кромками полуцилиндрических заготовок до нулевого значения в месте сварки и допустимые превышения их наружных цилиндрических поверхностей, то есть невозможно осуществить качественную сборку заготовок перед сваркой.

Горизонтальное расположение стыка полуцилиндрических заготовок негативно отражается из-за возможности стекания расплавленного металла на качестве сварных швов.

Задача настоящего изобретения состоит в создании стана для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок, позволяющего повысить качество сборки и сварки трубных заготовок и увеличить долговечность оборудования.

Поставленная задача достигается тем, что в стане для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок, содержащем цепной заталкиватель, устройство для сборки полуцилиндрических заготовок, входную и сборочно-сварочную клети и средство для подачи собранных заготовок в процессе сварки продольного шва, согласно изобретению средство для подачи собранных заготовок в процессе сварки продольного шва выполнено в виде сдвоенных реечных передач, вал-шестерни которых через промежуточные валы, раздаточно-конические редукторы и муфты соединены с общим реверсивным приводом с регулируемой скоростью вращения, а рейки выполнены укороченными и на их передних концах смонтированы подпружиненные упоры с возможностью отклонения при обратном движении реек.

Такое конструктивное выполнение стана для производства сварных двухшовных труб позволит повысить качество сборки и сварки трубных заготовок.

Это достигается благодаря тому, что в стане для производства сварных двухшовных труб сварка полуцилиндрических заготовок, сближение их продольных кромок с целью постепенного уменьшения зазора между ними до нулевого значения в плоскости расположения сварочного аппарата при одновременном поддержании в допустимых пределах превышений наружных цилиндрических поверхностей осуществляются с помощью роликов сборочного устройства, а технологическое перемещение собранных заготовок по оси стана осуществляется сдвоенным реечным механизмом, снабженным торцевыми упорами, рабочие поверхности которых размещены в одной плоскости, перпендикулярной оси стана.

В процессе сборки и сварки сборочное устройство и сдвоенный реечный механизм не оказывают друг на друга негативных технологических влияний, так как технологическое перемещение заготовок с помощью торцевых упоров сдвоенного реечного механизма совершенно не препятствует процессу качественной сборки трубных заготовок.

Торцевые упоры и общие для двух реек вал-шестерни полностью исключают взаимное продольное смещение заготовок в процессе технологического перемещения относительно друг друга.

При общем технологическом перемещении около 13 метров для трубы длиной 12 метров короткие рейки длиной, немного большей чем шаг между шестернями, при осевых усилиях 10...30 тонн имеют высокую продольную устойчивость и не подвергаются вибрации в процессе перемещения от одной шестерни к другой, что позитивно сказывается на качестве сборки и сварки трубных заготовок.

Вертикальное расположение полуцилиндрических заготовок при технологическом перемещении дает возможность производить дуговую сварку в самом удобном пространственном положении, что также позитивно отражается на качестве сварного шва.

Реечные подачи по сравнению с цепными более долговечны и надежны в работе.

Сдвоенный реечный механизм дает возможность разместить в нижней части трубных заготовок как транспортные, так и технологические ролики в сборочном устройстве, что дает возможность осуществлять более качественную сборку заготовок.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

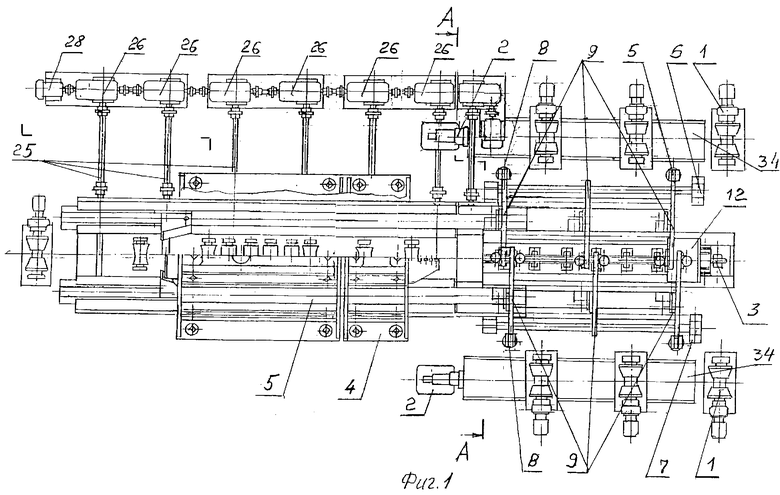

на фиг.1 изображен стан для производства сварных двухшовных труб, вид в плане;

на фиг.2 - то же, вид сбоку;

на фиг.3 - разрез А-А на фиг.1;

на фиг.4 - разрез Б-Б на фиг.2.

Стан для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок содержит транспортные рольганги 1 со стационарными упорами 2, установленное между транспортными рольгангами 1 устройство для сборки полуцилиндрических заготовок, цепной заталкиватель 3, входную 4 и сборочно-сварочную 5 клети и средство для подачи собранных заготовок в процессе сварки продольного шва.

Устройство для сборки полуцилиндрических заготовок выполнено в виде двух трансмиссий 6, 7 с приводами поворота 8, например пневмо- или гидроцилиндрами, и рычагов 9, снабженных установочными 10 и разделительными 11 роликами. Цепной заталкиватель 3 расположен между рольгангами 1, параллельно им по оси стана, и имеет фигурный в поперечном сечении подвижный упор 12.

Входная 4 и сборочно-сварочная 5 клети смонтированы на общей раме 13. На входной клети 4 установлены державка с роликами 14 и кромконаправляющий дисковый ролик 15, а также закреплена консольная роликовая внутренняя оправка 16. Внутри входной клети 4 смонтированы не менее одной пары радиально регулируемых горизонтальных 17 и не менее одной пары радиально регулируемых вертикальных 18 неприводных валка.

В сборочно-сварочной клети 5 смонтированы с возможностью вертикального перемещения, по крайней мере, шесть обойм 19 с роликами 20. В нижней части клети 5 установлены поддерживающие ролики 21, а в ее верхней части, в углублении, смонтирован сварочный аппарат 22.

За цепным заталкивателем 3 по оси стана размещено средство для подачи собранных заготовок в процессе сварки продольного шва, выполненное в виде сдвоенных реечных передач 23, вал-шестерни 24 которых через промежуточные валы 25, раздаточно-конические редукторы 26 и муфты 27 соединены с общим реверсивным приводом 28 с регулируемой скоростью вращения, например электродвигателем. На передних концах укороченных реек 29 сдвоенных реечных передач 23 с возможностью вращения на осях 30 смонтированы упоры 31 с пружинами 32. Между цепным заталкивателем 3 и входной клетью 4 на общей раме 13 размещена фигурная в поперечном сечении разделительно-направляющая стойка 33.

Стан работает следующим образом.

Две полуцилиндрические заготовки 34 одновременно транспортируются рольгангами 1 до стационарных упоров 2 и останавливаются.

Одновременно включаются приводы поворота 8 трансмиссий 6, 7 с рычагами 9, несущими ролики 10, 11, и полуцилиндрические заготовки 34 поворачиваются рычагами 9 до упора их торцов в верхней части в разделительные ролики 11 рычагов 9, а в нижней части в плоскости «с» подвижного упора 12.

Затем включается привод цепного заталкивателя 3 и заготовки 34 упором 12 направляются во входную клеть 4. При этом предварительная величина зазора между верхними торцами заготовок поддерживается роликами 14 державки и кромконаправляющим дисковым роликом 15, а в нижней части - плоскостями «с» разделительно-направляющей стойки 33. Далее заготовки поступают в сборочно-сварочную клеть 5, шесть роликовых обойм которой образуют калибр, настройкой последнего обеспечивается овализация трубы и удержание свариваемого участка в прямолинейном и неизменном относительно горизонтали положении. Через все валковые калибры входной 4 и сборочно-сварочной 5 клетей вдоль всего стана проходит внутренняя роликовая оправка 16, обеспечивающая заданное положение кромок заготовок 34. После прохождения разделительных роликов 11 с помощью радиально регулируемых горизонтальных 17 и радиально регулируемых вертикальных 18 валков входной клети 4 и обойм 19 с роликами 20 сборочно-сварочной клети 5 по мере дальнейшего продвижения заготовок 34 производится постепенное уменьшение верхнего зазора между торцами заготовок 34 до нуля в поперечной плоскости, проходящей через сварочный аппарат 22, с помощью которого осуществляется сварка верхних торцов заготовок 34. Осевое перемещение собранных заготовок 34 в процессе сварки осуществляется упорами 33 реек 29 средства для подачи собранных заготовок в процессе сварки продольного шва.

После того как задний торец собранных заготовок 34 приблизится к плоскости, проходящей через торцы стационарных упоров 2, цепной заталкиватель 3 с подвижным упором 12 и рычаги 9 с роликами 10,11 возвращаются в исходное положение. По рольгангу 1 подаются следующие две заготовки.

После сварки всего продольного шва привод 28 реверсируется, переключается на более высокую скорость перемещения, рейки 29 возвращаются в исходное положение.

При этом подпружиненные упоры 31 будут опущены за счет воздействия на них низа заготовок при прохождении упоров 29 под ними. При прохождении всей длины собранных заготовок упоры 31 поднимаются с помощью сжатых пружин 32.

Предложенный стан для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок по сравнению с известными позволит повысить качество сборки и сварки трубных заготовок и увеличить долговечность оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Устройство для производства сварных двухшовных труб | 1967 |

|

SU254452A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБНЫХ ЗАГОТОВОК ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2006 |

|

RU2321484C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

| Способ производства двухшовных труб | 1986 |

|

SU1391753A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СВАРНБ1Х ДВУХШОВНЫХ ТРУБ | 1964 |

|

SU166295A1 |

| Сборочно-сварочный стан для производства труб | 2017 |

|

RU2668237C1 |

Изобретение относится к области трубосварочного производства, а точнее к производству электросварных двухшовных труб большого диаметра конечной длины из предварительно сформованных полуцилиндрических заготовок. Задачей изобретения является повышение качества сборки и сварки трубных заготовок и увеличение долговечности оборудования. Способ включает подачу в стан предварительно сформованных полуцилиндрических заготовок, их сборку и транспортировку к входной и сборочно-сварочной клети. Согласно изобретению средство для подачи собранных заготовок в процессе сварки продольного шва выполнено в виде сдвоенных реечных передач, вал-шестерни которых через промежуточные валы, раздаточно-конические редукторы и муфты соединены с общим реверсивным приводом с регулируемой скоростью вращения, а рейки выполнены укороченными и на их передних концах смонтированы подпружиненные упоры с возможностью отклонения при обратном движении реек. Изобретение обеспечивает полное исключение взаимного продольного смещения заготовок в процессе технологического перемещения относительно друг друга и исключение вибрации заготовок в процессе сварки за счет продольной устойчивости реек. 4 ил.

Стан для производства сварных двухшовных труб из предварительно сформованных полуцилиндрических заготовок, содержащий цепной заталкиватель, устройство для сборки полуцилиндрических заготовок, входную и сборочно-сварочную клети и средство для подачи собранных заготовок в процессе сварки продольного шва, отличающийся тем, что средство для подачи собранных заготовок в процессе сварки продольного шва выполнено в виде сдвоенных реечных передач, вал-шестерни которых через промежуточные валы, раздаточно-конические редукторы и муфты соединены с общим реверсивным приводом с регулируемой скоростью вращения, при этом рейки выполнены укороченными, а на их передних концах смонтированы подпружиненные упоры с возможностью отклонения при обратном движении реек.

| Устройство для производства сварных двухшовных труб | 1967 |

|

SU254452A1 |

| Устройство для сборки и задачи в сварочную клеть полуцилиндрических трубных заготовок | 1976 |

|

SU617104A1 |

| Стан для изготовления прямошовных труб | 1990 |

|

SU1755991A1 |

| УСТРОЙСТВО для СБОРКИ под СВАРКУ ТРУБНЫХ ЗАГОТОВОК из Д^КУХ ПОЛУЦИЛИНДРОВ | 0 |

|

SU356082A1 |

| Заталкивающее устройство трубосварочного стана | 1990 |

|

SU1733151A1 |

| US 1952319 A, 27.03.1934. | |||

Авторы

Даты

2007-03-27—Публикация

2005-03-28—Подача