Изобретение относится к машиностроению, а более точно к способу изготовления корпуса в форме усеченного конуса и к резцу для осуществления указанного способа.

Известен способ изготовления корпуса в форме усеченного конуса из цилиндрической заготовки методом точения резцом и резец для осуществления указанного способа.

Известный способ заключается в том, что цилиндрической заготовке сообщают вращательное движение, а резцу - продольную подачу. В этом случае после обработки резцом наружной поверхности корпуса необходима перестановка заготовки и замена резца для обработки внутренней поверхности. В результате обработки большая часть материала идет в отходы. Способ малопроизводителен и сложен в автоматизации.

Задача изобретения - создать способ изготовления корпуса в форме усеченного конуса и резец, осуществляющий этот способ, которые позволили бы автоматизировать процесс изготовления конусных корпусов и практически исключить отходы материала.

Это решается тем, что в способе изготовления корпуса в форме усеченного конуса, при котором цилиндрической заготовке сообщают вращательное движение, а резцу - продольную подачу, согласно изобретению цилиндрическую заготовку берут с диаметром, равным диаметру большего основания корпуса, резец устанавливают так, чтобы конец его режущей кромки был расположен на геометрической оси цилиндрической заготовки, а продольную подачу сообщают резцу с прерыванием через заданное количество оборотов заготовки.

Использование заготовки с диаметром, равным диаметру большего основания корпуса, установка резца относительно заготовки указанным образом и прерывистая продольная подача резца обеспечивают возможность автоматизировать процесс изготовления корпусов и практически исключить образование отхода материала. Кроме того, способ позволяет изготавливать корпуса с заданной геометрией и размерами, регулировать толщину корпуса и количество слоев материала, образующих корпус.

Целесообразно в цилиндрической заготовке выполнить осевое отверстие, диаметр которого равен диаметру меньшего основания корпуса.

Это позволяет исключить центральную зону, при обработке которой получается грубая поверхность с большой шероховатостью.

Это решается тем, что в резце, режущая кромка у которого образована пересечением передней и задней поверхностями, согласно изобретению передняя и задняя поверхности имеют форму, близкую к форме конической поверхности корпуса, угол наклона режущей кромки равен углу наклона образующей корпуса, а длина режущей кромки равна длине образующей корпуса.

Такое конструктивное выполнение резца и его геометрия позволяют срезать слой материала, не перегибая (не деформируя) его. Таким образом из-под резца выходит и отделяется стружка, которая является готовым коническим корпусом с заданными размерами и геометрией.

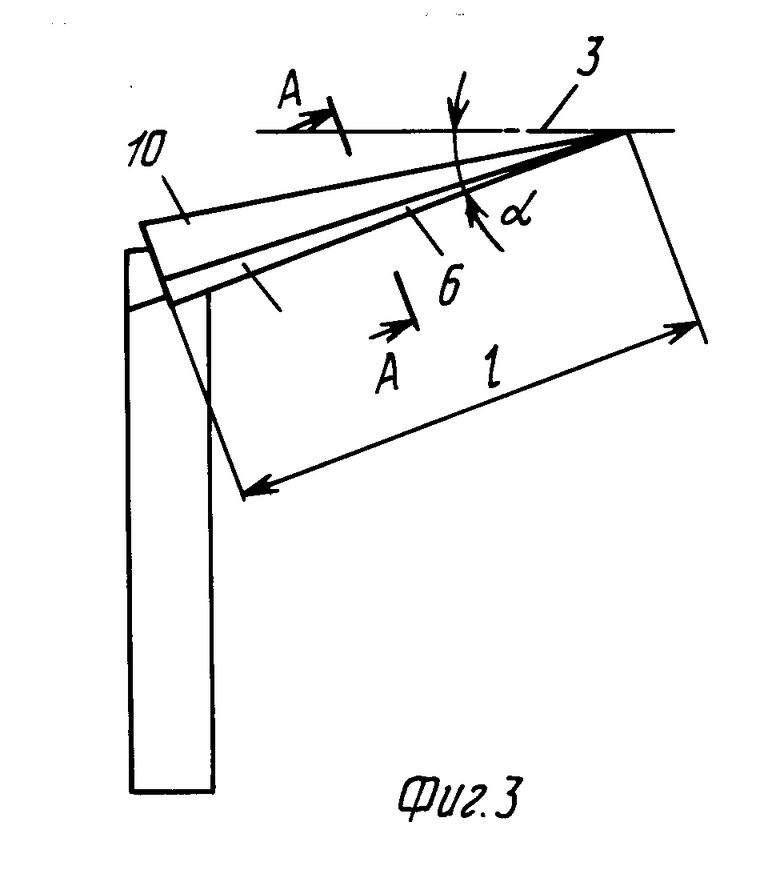

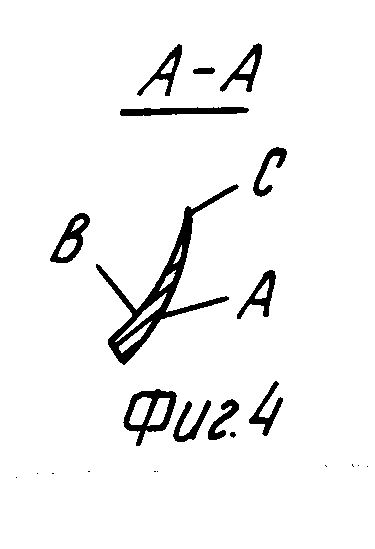

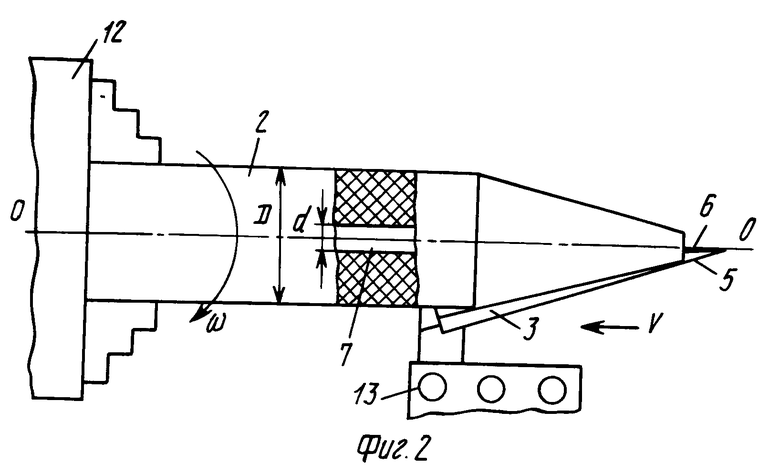

На фиг. 1 изображен корпус с форме усеченного конуса, полученный предлагаемый способом и резцом, продольный разрез; на фиг. 2 - цилиндрическая заготовка, находящаяся во взаимодействии с резцом, продольный разрез; на фиг. 3 - резец для изготовления корпуса в форме усеченного конуса, общий вид, продольный разрез; на фиг. 4 - сечение А-А на фиг. 3.

Предлагаемый способ изготовления корпуса 1 в форме усеченного конуса из цилиндрической заготовки 2 методом точения резцом 3 заключается в том, что цилиндрической заготовке 2 сообщают вращательное (по стрелке ω) движение, а резцу 3 продольную подачу (по стрелке V). Согласно изобретению цилиндрическую заготовку 2 берут с диаметром равным диаметру D большего основания 4 (фиг. 1) изготавливаемого конического корпуса. При этом резец 3 выставляют (устанавливают) так, чтобы конец 5 его режущей кромки 6 находился за пределами заготовки 2 на ее геометрической оси О-О, а продольную подачу сообщают резцу 3 с прерыванием через определенное количество оборотов заготовки, чтобы обеспечить отрыв стружки и ее съем.

В цилиндрической заготовке 2 выполняют осевое сквозное отверстие 7, диаметр которого равен диаметру d меньшего основания 8 изготавливаемого конического корпуса.

Предлагаемый способ изготовления корпуса 1 в форме усеченного конуса осуществляют резцом 2, у которого режущая кромка 6 образована пересечением передней 9 и задней 10 поверхностей. При этом передняя и задняя поверхности резца имеют форму, близкую к форме конической поверхности корпуса 1, угол α наклона режущей кромки 6 равен углу наклона образующей 11 корпуса 1, а длина l режущей кромки 6 равна длине образующей 11 корпуса 1.

Изготовление корпуса в форме усеченного конуса предлагаемыми способами и резцом осуществляется следующим образом.

На токарном станке 12 устанавливают заготовку (материал любой: металл, дерево, пенопласт), вытачивают из нее цилиндрическую заготовку любой длины и диаметром, равным диаметру D большего основания 4 изготавливаемого корпуса 1 в форме усеченного конуса. Затем в заготовке высверливают сквозное осевое отверстие диаметром равным диаметру d меньшего основания изготавливаемого корпуса в форме усеченного конуса.

Далее на токарном станке 12 из цилиндрической заготовки, имеющей диаметр D и сквозное отверстие 7, вытачивают заготовку 2 в форме усеченного конуса, у которой диаметр большего основания 4 равен диаметру D цилиндрической заготовки 2, а диаметр меньшего основания - диаметру d сквозного отверстия 7.

Резец 3, осуществляющий предлагаемый способ изготовления конического корпуса 1, устанавливают в резцедержателе 13 (фиг. 2) на токарном станке 12 так, чтобы конец 5 его режущей кромки 6 был расположен на геометрической оси О-О цилиндрической заготовки 2. При этом заготовке 2 сообщают вращательное движение по стрелке ω, а резцу 3 - продольную подачу по стрелке V с прерыванием через заданное количество оборотов заготовки. При этом стружка, снимаемая с конической поверхности заготовки 2, имеет форму конуса. Таким образом снимаемая стружка образует конический корпус.

При применении предлагаемых способа и резца отпадает необходимость в изготовлении штампа и использовании пресса для изготовления разверток конуса, а также использования клея. Кроме того, исключаются ручные операции по склеиванию заготовок, нанесению клея, сворачиванию склеенных заготовок в конический корпус, а также отсутствует длительная выдержка (около суток) на высыхание клея.

Предлагаемое изобретених позволяет автоматизировать процесс изготовления корпусов, заменяет дорогостоящие и дефицитные картон и бумагу на более дешевые материалы (дерево, пенопласт и т.д.).

Для осуществления предлагаемого способа не требуется дополнительного оборудования, а можно использовать токарные станки, имеющиеся на предприятии.

Для осуществления способа требуется изготовить только один инструмент - резец, конструкция которого предлагается в изобретении.

Способ сокращает себестоимость продукции за счет автоматизации производства и применения более дешевых материалов.

Изобретение может быть использовано при изготовлении корпусов конических хлопушек (детская игрушка), воронок, колпаков и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2202103C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2017 |

|

RU2675440C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| Круглый резец | 1974 |

|

SU609601A2 |

| СВОБОДНО ВРАЩАЮЩИЙСЯ ТОКАРНЫЙ РЕЗЕЦ | 1938 |

|

SU57478A1 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366547C1 |

Предлагаемый способ состоит в том, что резец 3, у которого передняя и задняя поверхности имеют форму, близкую к форме конической поверхности корпуса, угол наклона режущей кромки 6 равен углу наклона образующей корпуса, а длина режущей кромки-длине образующей корпуса, устанавливают так, чтобы конец 5 его режущей кромки был расположен на геометрической оси 0 - 0 цилиндрической заготовки 2, которую берут с диаметром, равным диаметру большего основания корпуса, а резцу сообщают продольную подачу с прерыванием через заданное число оборотов заготовки. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА В ФОРМЕ УСЕЧЕННОГО КОНУСА, при котором цилиндрической заготовке сообщают вращательное движение, а резцу - продольную подачу, отличающийся тем, что используют цилиндрическую заготовку с наружным диаметром, равным диаметру большего основания конического корпуса, и с осевым отверстием, диаметр которого равен диаметру меньшего основания конического корпуса, при этом конец режущей кромки резца располагают на геометрической оси заготовки, а продольную подачу осуществляют с прерыванием через заданное количество оборотов заготовки.

| Блюмберг В.А., Зазерский Е.И | |||

| Справочник токаря | |||

| Л.: Машиностроение, 1981, с.290-291. |

Авторы

Даты

1995-02-20—Публикация

1991-10-22—Подача