Изобретение относится к электродной промышленности, в частности к технологии получения углеродистого сырья для производства электродов, и может быть использовано при производстве катодных блоков и боковой футеровки алюминиевых электролизеров, электродов для электропечей, применяемых в производстве титана, кремния, фосфора.

Для производства электродной продукции применяют углеродистые наполнители, термообработка которых производится при различных температурах в диапазоне от 1000 до 2800°С, при этом все большее применение получают углеродистые наполнители, термообработанные при повышенных температурах [1, 2]. Для термообработки углеродистого сырья для производства электродов применяют различные технологии.

Известен способ термообработки углеродистого сырья для производства электродов во вращающихся печах за счет тепла продуктов сгорания газового топлива, сжигаемого в этих печах [1]. При высокой производительности этого способа большим недостатком его является угар углеродистого сырья при его термообработке, а также вынос мелких фракций этого сырья с отходящими газами. Суммарные потери углеродистого сырья в этом известном способе превышают 20%.

Известен способ термообработки углеродистого сырья в шахтных или ретортных печах, в которых передача тепла от продуктов сгорания к обрабатываемому углеродистому сырью осуществляется через стенки печи [1]. В этом способе углеродистое сырье не теряется, однако этот способ не применим для термообработки антрацита и пекового кокса - основного сырья для производства электродов и катодных блоков в связи с отсутствием или недостаточным содержанием в них летучих веществ, которые необходимы для создания неокислительной газовой среды в слое обрабатываемого углеродистого сырья в печах указанного типа.

Известен способ термообработки углеродистого сырья в электропечах непрерывного действия - электрических кальцинаторах [2]. Существенным недостатком данного способа являются большие колебания качества получаемого термообработанного углеродистого сырья вследствие высоких градиентов температуры (до 500°С) по сечению потока углеродистого сырья в электричесом кальцинаторе. Это существенно ограничивает применение данного способа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный способ термообработки углеродистого сырья для производства электродов, включающий загрузку подготовленного углеродистого сырья в электрическую печь сопротивления периодического действия, нагрев сырья до заданной температуры, охлаждение его в печи и последующую выгрузку [3]. В этом способе достигается высокое качество термообработанного углеродистого сырья, однако существенным недостатком его является высокий расход электроэнергии на термообработку углеродистого сырья.

Технической задачей изобретения является устранение недостатков аналогов и прототипа, сокращение расхода электроэнергии на термообработку углеродистого сырья и повышение качества термообработанного углеродистого сырья.

Поставленная техническая задача решается тем, что в известном способе термообработки углеродистого сырья для производства электродов, включающем загрузку подготовленного углеродистого сырья в электрическую печь сопротивления периодического действия, нагрев сырья до заданной температуры, охлаждение его в печи и последующую выгрузку, термообработку углеродистого сырья производят, применяя его в качестве углеродистой засыпки в электропечах для графитации электродных заготовок, за счет тепла, выделяемого при прохождении через них электрического тока в процессе их графитации.

Дополнительно поставленная техническая задача решается также тем, что термообработанное углеродистое сырье при выгрузке из печи разделяют по качеству путем его раздельной выгрузки из центральной и периферийной зон печи для графитации, а также тем, что осуществляют раздельную загрузку углеродистого сырья в периферийную и центральную зоны печи для графитации электродных заготовок, причем в периферийную зону печи загружают предварительно термообработанное углеродистое сырье.

Сущность изобретения заключается в том, что при термообработке углеродистого сырья в электрических печах для графитации электродных заготовок используется тепло, выделяющееся при прохождении электрического тока через графитируемые заготовки. При этом углеродистое сырье, используемое в этих печах в качестве углеродистой засыпки, нагревается в центральной зоне печи вокруг графитируемых заготовок до 1900-2950°С, а в периферийной зоне печи вблизи ее стен - до температуры 1000-1100°С. Получение однородного по качеству термообработанного сырья при этом можно достигать либо путем раздельной выгрузки его из центральной и периферийной зон печи, либо путем загрузки в периферийную зону печи предварительно термообработанного углеродистого сырья.

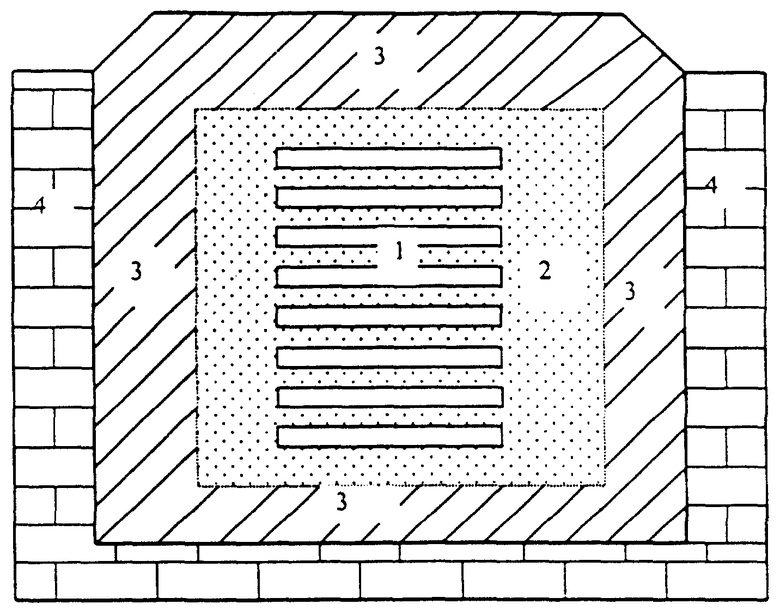

Изобретение иллюстрируется чертежом, на котором представлено поперечное сечение печи для графитации электродных заготовок.

Примеры осуществления изобретения.

Пример 1. В печь для графитации (см. чертеж) загрузили 126 т электродных заготовок 1 диаметром 450 мм и длиной 2300 мм. При этом для засыпки центральной зоны печи 2, в которой расположили заготовки, использовали антрацит фракции 6-13 мм, а периферийную зону 3 между стенками печи 4 и зоной 2 заполнили антрацитом фракции 2-6 мм. Для раздельной загрузки зон 2 и 3 использовали металлические листы, которые извлекли из печи после ее загрузки. Всего для засыпки рабочего пространства печи вокруг электродных заготовок использовали 308 т антрацита, применяемого в качестве углеродистого сырья для производства электродов. В процессе графитации электродных заготовок в зоне 2 (фиг.1) средняя температура составляла 1900°С, а в зоне 3 - 1050°С. После охлаждения печи осуществили раздельную выгрузку материалов из зон 2 и 3. Для оценки качества термообработанного углеродистого сырья провели испытания его характеристик, а именно определили удельное электрическое сопротивление (УЭС, мкОм), пикнометрический удельный вес (di, г/см3) и теплопроводность (λ, Вт/м·К). Для термообработанного антрацита в зонах 2 и 3 указанные характеристики составили соответственно 470; 1,84; 0,28 и 620; 1,76; 0,22. Полученные характеристики качества термообработанного в соответствии с изобретением антрацита превышали технические требования [1] к этим характеристикам для термообработанного углеродистого сырья категории 1 (не более 640; не менее 1,83; не менее 0,25) и категории 2 (не более 980; не менее 1,74; не менее 0,2). Высокое качество термообработанного антрацита достигается за счет умеренных скоростей нагрева антрациата (не более 25°С/ч в интервале температур 400-900°С.

Пример 2. В печь для графитации (см.чертеж) загрузили 126 т электродных заготовок диаметром 450 мм и длиной 2300 мм. Для засыпки центральной зоны печи 2, в которой расположили заготовки 1, использовали антрацит фракции 5-25 мм, а периферийную зону 3 заполнили термообработанным антрацитом фракции 0-3 мм с характеристиками, отвечающими техническим требованиям к термообработанному углеродистому сырью категории 1. Для раздельной загрузки зон 2 и 3 использовали металлические листы, которые извлекли из печи после ее загрузки. После графитации электродных заготовок и охлаждения печи произвели выгрузку материалов. При этом выгрузку термообработанного антрацита из зон 2 и 3 производили совместно. Характеристики качества полученного термообработанного антрацита превышали требования технических условий к термообработанному углеродистому сырью категории 1.

Таким образом, применение изобретения обеспечивает получение термообработанного углеродистого сырья для производства электродов высокого качества и значительно сокращает расход электроэнергии на получение этого сырья.

Источники информации

1. Очков В.В., Селезнев А.Н., Ким B.C. и др. Выпуск промышленных образцов подовых блоков. Цветная металлургия. 2003. №9. С.28-37.

2. Селезнев А.Н. Углеродистое сырье для электродной промышленности. М. «Профиздат». 2000. 256 с.

3. А.С. СССР №1203338.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО КАРБОРУНДА | 1995 |

|

RU2108969C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| Способ укладки электроднных цилиндрических заготовок в печи графитации | 1985 |

|

SU1350110A1 |

| СПОСОБ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2003 |

|

RU2243817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2377178C1 |

| Печь для графитации углеграфитовых изделий | 1981 |

|

SU947432A1 |

| СПОСОБ ОБЖИГА ПРЕССОВАННОЙ ЭЛЕКТРОДНОЙ ЗАГОТОВКИ | 2004 |

|

RU2280009C2 |

Изобретение предназначено для химической промышленности и может быть использовано для получения титана, кремния, фосфора. В электропечь сопротивления периодического действия для графитации электродных заготовок загружают заготовки. В качестве засыпки используют подготовленное углеродистое сырье, например антрацит. Загрузку углеродистого сырья в периферийную и центральную зоны печи осуществляют раздельно; причем в периферийную зону печи загружают предварительно термообработанное сырье. Термообработку сырья ведут за счет тепла, выделяемого заготовками при прохождении через них электрического тока в процессе графитации. Скорость подъема температуры не превышает 25°С/ч в интервале 400-900°С. При выгрузке из печи термообработанное углеродистое сырье разделяют по качеству путем его раздельной выгрузки из центральной и периферийной зон. Изобретение позволяет уменьшить расход электроэнергии и повысить качество термобработанного углеродистого сырья и его однородность. 2 з.п. ф-лы, 1 ил.

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| ЧАЛЫХ Е.Ф | |||

| Производство электродов | |||

| - М.: Металлургиздат, 1954, с.51-52, 54 | |||

| Углеродсодержащая композиция для гафитированных электрощеток | 1977 |

|

SU719968A1 |

| Способ прокаливания нефтяного кокса | 1977 |

|

SU747814A1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Электропечь для высокотемпературной прокалки материала | 1984 |

|

SU1203338A1 |

| SU 1640108 А1, 07.04.1991 | |||

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| ЯВОРСКИЙ Б.М., ДЕТЛАФ А.А | |||

| Справочник по физике | |||

| - М.: Наука, 1965, с.364. | |||

Авторы

Даты

2005-11-20—Публикация

2003-12-18—Подача