Изобретение относится к области обработки металлов давлением, в частности к способам изготовления поковок крестовин карданных валов, и может быть использовано в автомобилестроении при изготовлении поковок крестовин карданных валов.

Целью изобретения является снижение расхода металла.

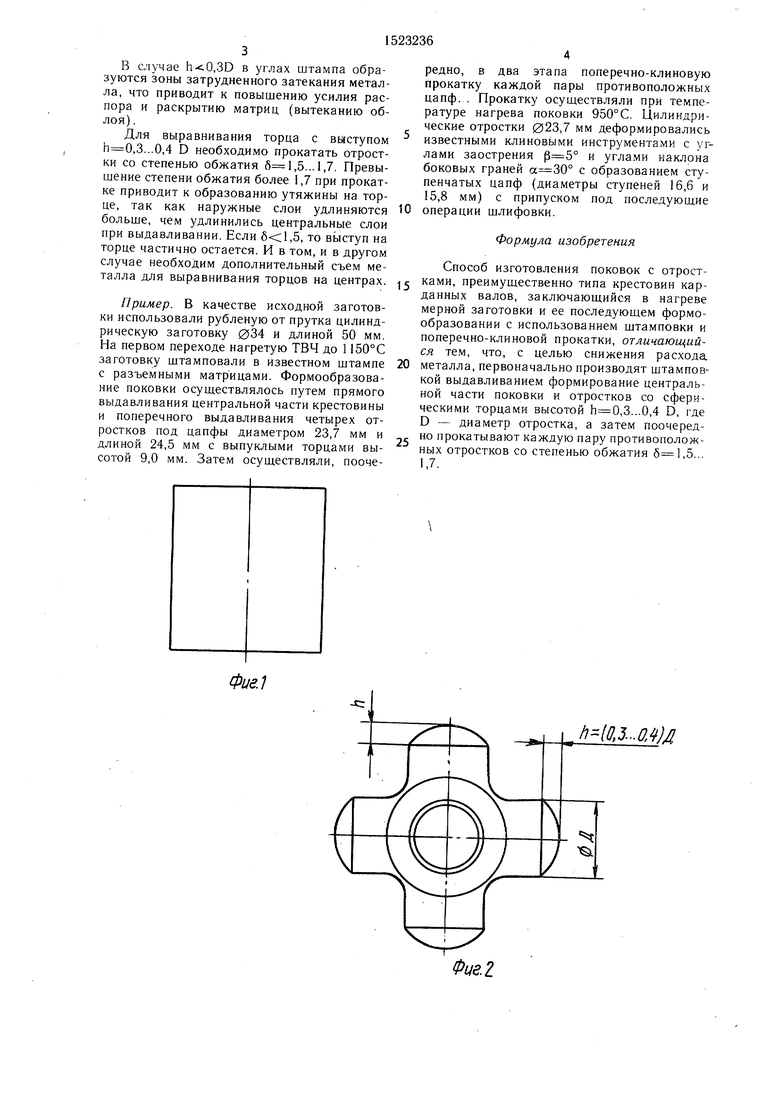

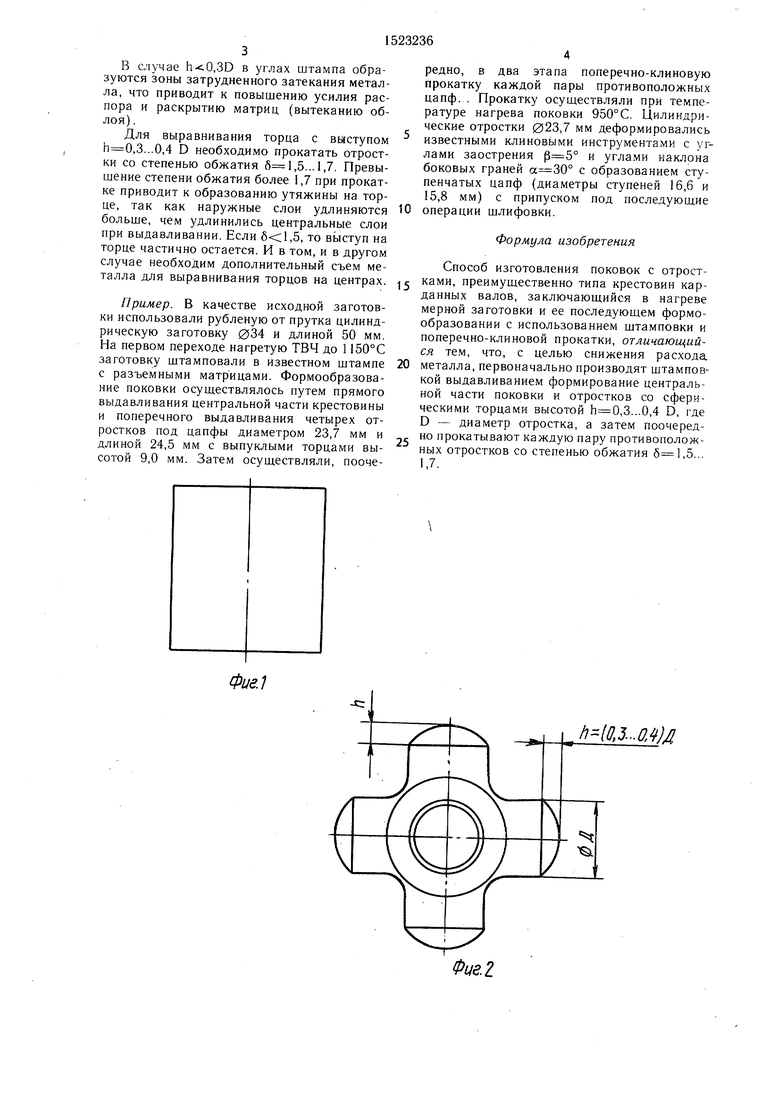

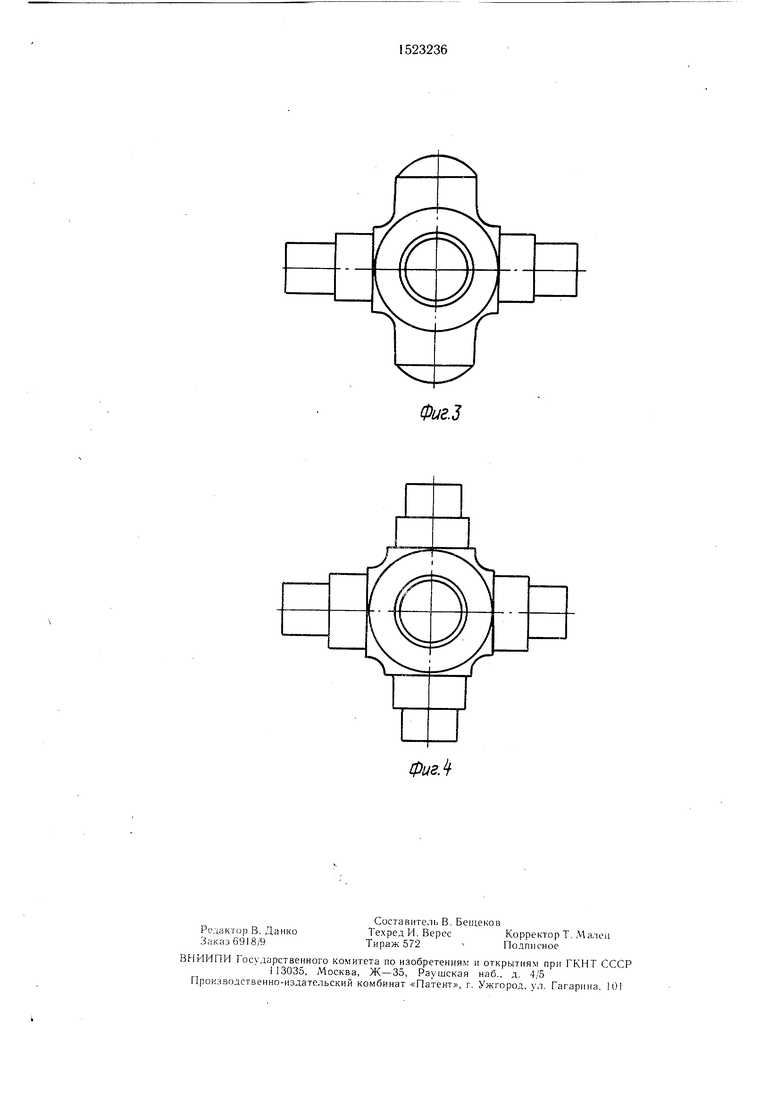

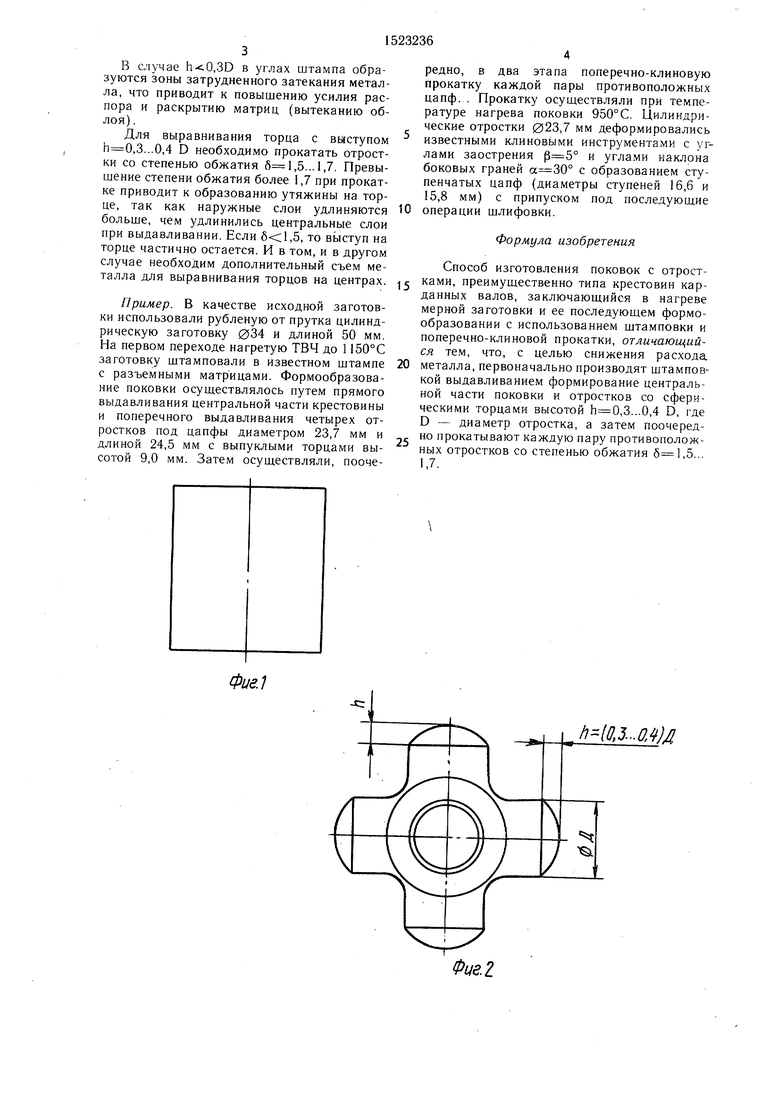

На фиг. 1 показана исходная заготовка; на фиг. 2 - полуфабрикат после выдавливания; на фиг. 3 - поковка после первого перехода поперечно-клиновой прокатки; на фиг. 4 - то же, после второго перехода.

Способ осуодествляется следующим образом.

Отрубленную цилиндрическую заготовку (фиг. 1) нагревают и подают в штамп с разъемными матрицами, где производят операцию прямого выдавливания центральной части крестовины и поперечного выдавливания четырех коротких отростков под цапфы с торцами сферической формы высотой 0,3...0,4 D (фиг. 2).

Выдавливание укороченных отростков, не имеющих ступеней, на наружном диаметре происходит намного легче из-за уменьшения сил трения и работы деформации. Соответственно уменьшается и распорное усилие, поэтому раскрытия штампа не происходит и на этой стадии обработки осуществляется безоблойная штамповка полуфабриката, объем которого равен объему готовой поковки.

Дальнейшее формообразование поковки производят поперечно-клиновой прокаткой (ПКП) отростков под цапфы. Этот вид формообразования является именно тем методом, который позволяет производить формообразование цапф в направлении их продольных осей.

Для получения ровного торца при формообразовании цапфы на стадии выдавливания формуют сферические выступы высотой ,3...0,4D, где D - диаметр отростка. Наибольший размер выступа (0,4 D) ограничен тем, что при большей высоте вытупа увеличиваются растягивающие напряжения на свободном торце отростка, что приводит к образованию трещин.

(Л

СП Ivd ГО

U)

О)

в случае ,3D в углах штампа образуются зоны затрудненного затекания металла, что приводит к повышению усилия распора и раскрытию матриц (вытеканию об- лоя).

Для выравнивания торца с выступом ,3...0,4 D необходимо прокатать отростки со степенью обжатия ,5...1,7. Превышение степени обжатия более 1,7 при прокатке приводит к образованию утяжины на торце, так как наружные слои удлиняются Ю операции шлифовки, больше, чем удлинились центральные слои при выдавливании. Если ,5, то выступ на торце частично остается. И в том, и в другом случае необходим дополнительный съем металла для выравнивания торцов на центрах.

редно, в два этапа поперечно-клиновую прокатку каждой пары противоположных цапф. . Прокатку осуществляли при температуре нагрева поковки 950°С, Цилиндрические отростки 023,7 мм деформировались известными клиновыми инструментами с углами заострения и углами наклона боковых граней с образованием ступенчатых цапф (диаметры ступеней 16,6 и 15,8 мм) с припуском под последующие

Формула изобретения

15

Способ изготовления поковок с отростками, преимущественно типа крестовин карданных валов, заключающийся в нагреве Пример. В качестве исходной заготов-мерной заготовки и ее последующем формоки использовали рубленую от прутка цилиндрическую заготовку 034 и длиной 50 мм.

На первом переходе нагретую ТВЧ до 1150°С заготовку штамповали в известном штампе с разъемными матрицами. Формообразование поковки осуществлялось путем прямого выдавливания центральной части крестовины и поперечного выдавливания четырех отростков под цапфы диаметром 23,7 мм и длиной 24,5 мм с выпуклыми торцами высотой 9,0 мм. Затем осуществляли, пооче20

25

образовании с использованием штамповки и поперечно-клиновой прокатки, отличающийся тем, что, с целью снижения расхода металла, первоначально производят штамповкой выдавливанием формирование центральной части поковки и отростков со сферическими торцами высотой ,3...0,4 D, где D - диаметр отростка, а затем поочередно прокатывают каждую пару противоположных отростков со степенью обжатия ,5... 1,7.

Ю операции шлифовки,

23236

4

редно, в два этапа поперечно-клиновую прокатку каждой пары противоположных цапф. . Прокатку осуществляли при температуре нагрева поковки 950°С, Цилиндрические отростки 023,7 мм деформировались известными клиновыми инструментами с углами заострения и углами наклона боковых граней с образованием ступенчатых цапф (диаметры ступеней 16,6 и 15,8 мм) с припуском под последующие

лифовки,

Формула изобретения

Ю

15

образовании с использованием штамповки и поперечно-клиновой прокатки, отличающийся тем, что, с целью снижения расхода металла, первоначально производят штамповкой выдавливанием формирование центральной части поковки и отростков со сферическими торцами высотой ,3...0,4 D, где D - диаметр отростка, а затем поочередно прокатывают каждую пару противоположных отростков со степенью обжатия ,5... 1,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампованных поковок типа крестовины | 1987 |

|

SU1473897A1 |

| Способ изготовления поковок крестовин карданных валов | 1987 |

|

SU1417981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 1999 |

|

RU2165329C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН В ШТАМПЕ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2009 |

|

RU2399456C1 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

Изобретение относится к обработке металлов давлением и, в частности, к способам получения поковок крестовин карданных валов. Цель изобретения - снижение расхода металла. Выдавливанием нагретой заготовки формируют центральную часть поковки и четыре отростка со сферическими торцами высотой H = 0,3...0,4 от диаметра отростка, а затем поперечно-клиновой прокаткой оформляют каждую пару отростков поковки. 4 ил.

Фие.

.l..OM

Фие.2

Фиг.З

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-23—Публикация

1987-06-17—Подача