Изобретение относится к очистке газов и может быть использовано для очистки технологических газов от примесей, в частности от серы и сероводорода, в производстве безводного фтористого водорода.

Фтористый водород получают из плавикового шпата (Позин М.Е., Технология минеральных солей, т.2, Л.: Химия, 1970, с.1136.). Технология включает разложение 92-97% -ного плавикового шпата 92-94%-ной серной кислотой во вращающейся печи при 130-250оС. Образующийся при этом реакционный печной газ содержит фтористый водород, а также газообразные примеси: воздух, воду, тетрафторид кремния, сероводород, серу, двуокись серы, аэрозоли серы и серной кислоты, а также пылевидные примеси плавикового шпата и гипса.

Печной газ очищают от пыли, аэрозолей и части конденсирующихся примесей, а затем охлаждают, извлекая при этом фтористый водород методами конденсации и сернокислотной абсорбции. Конденсат и абсорбционную кислоту объединяют и полученный сырец фтористого водорода направляют на дальнейшую очистку от примесей.

Однако при этой технологии очистка фтористого водорода от сероводорода и серы недостаточна. Эти примеси появляются в печном газе в результате взаимодействия сульфидов, присутствующих в плавиковом шпате, с серной кислотой. Причем сероводород в процессе газоочистки и конденсации постепенно с небольшой скоростью превращается в аэрозольную серу. Значительная часть сероводорода и серы не улавливается на стадии газоочистки. В результате осадок элементарной серы постепенно накапливается в соединительных трубопроводах и арматуре, на теплообменной поверхности конденсаторов, а также в сборниках сырца. Вследствие этого ухудшается отвод тепла при конденсации и уменьшается выход фтористого водорода в конденсат. Поэтому загрязненные серой поверхности приходится периодически очищать, чаще всего с применением ручного труда.

В связи с этим более глубокая очистка фтористого водорода от частиц пыли, соединений серы и других примесей непосредственно после стадии разложения плавикового шпата актуальна и представляет практический интерес.

В существующих технологических процессах печные газы фтористоводородного производства очищают от примесей с помощью абсорберов, которые состоят из следующих основных узлов: цилиндрического корпуса с патрубками входа и выхода газов, оросителя для разбрызгивания орошающего раствора, газораспределительной решетки и насадки, расположенной на газораспределительной решетке (Плановский А.Н. и др. Процессы и аппараты химической технологии. М.: Химия, 1966, с.596-599).

Наиболее ответственным узлом абсорбера является насадка, которая должна обеспечивать необходимый массообмен между жидкой и газовой фазами. Известны следующие наиболее распространенные типы насадок (Рамм В.М. Абсорбция газов. М.: Химия, 1966, с.379-382): кольцевая, кусковая и хордовая.

Кольцевая насадка состоит из тонкостенных колец, длина и диаметр которых равны и изменяются в пределах 25-150 мм. Кольца с малым диаметром укладываются навалом, с большим диаметром - регулярными слоями.

Кусковая насадка состоит из молотых кусков кварца или кокса неправильной формы.

Хордовая насадка выполняется из регулярно установленных на ребра деревянных досок или металлических пластин, каждый последующий слой пластин смещается на 90 или 45о.

Указанным типам насадок присущи те или иные недостатки.

Кольцевая насадка не обеспечивает необходимый массообмен газа с жидкостью, а также имеет большое гидравлическое сопротивление.

Кусковая насадка характеризуется большим гидравлическим сопротивлением. В процессе эксплуатации кварц и кокс постепенно разрушаются, загрязняя пылью орошающий раствор и способствуя дальнейшему увеличению гидравлического сопротивления слоя насадки.

В качестве прототипа выбран абсорбер с хордовой насадкой, который характеризуется достаточной простотой и значительно меньшим гидравлическим сопротивлением, чем абсорберы с кусковой и кольцевой насадками.

Указанный тип абсорбера используется в промышленности для очистки печных газов фтористоводородного производства от пыли, соединений серы, воды и других примесей с помощью орошающего раствора, содержащего серную и фтористоводородную кислоту. Абсорбер содержит корпус, узел орошения, газораспределительную решетку с расположенной на ней насадкой, патрубки ввода и вывода газов и сливной патрубок (Абсорбция и пылеулавливание в производстве минеральных удобрений. М.: Химия 1987, с.8-11).

Недостатком абсорбера с хордовой насадкой является малая поверхность массообмена, что снижает эффективность процесса очистки фтористого водорода от примесей, в частности, от пыли и соединений серы. Другим недостатком является неудовлетворительный отвод тепла, поступающего с печными газами (температура 120-160оС), что приводит к разогреву циркулирующего абсорбционного раствора, к повышению коррозии стенок корпуса абсорбера, газораспределительной решетки и хордовой насадки, а также к ухудшению степени поглощения некоторых примесей (SO2, H2O и др.) абсорбционным раствором.

Указанные недостатки устранятся в предлагаемом абсорбере для очистки печных газов фтористоводородного производства, содержащем цилиндрический корпус с узлом орошения и газораспределительной решеткой, на которой расположена насадка, патрубками ввода и вывода газов. Корпус дополнительно снабжен охлаждающей рубашкой, а газораспределительная решетка выполнена в виде усеченных конусов, причем угол наклона конусов к горизонтальной части решетки составляет не более 60о.

Насадка выполнена в виде пористых гранул овальной неправильной формы из медно-никелевого сплава.

Гранулы насадки предварительно обрабатывают фтором при следующем технологическом режиме: 25оС до двух часов, 100оС до двух часов, 200оС до двух часов.

По сравнению с прототипом предлагаемый абсорбер обеспечивает более эффективный массообмен газовой и жидкой фаз и более высокую степень очистки фтористого водорода от примесей.

Это достигается за счет применения в качестве насадки пористых гранул из медно-никелевого сплава (пористость более 10%), имеющих овальную неправильную форму без резких выступов, что снижает гидравлическое сопротивление слоя насадки и обеспечивает интенсивный массообмен между жидкой и газовой фазами. Наличие пор в гранулах уменьшает массу единицы объема насадки и нагрузку на газораспределительную решетку. Овальная форма гранул обеспечивает хорошую смачиваемость слоя насадки раствором и лучший контакт жидкости и газа, а также предотвращает забивку насадки улавливаемой пылью.

Повышение эффективности очистки фтористого водорода от примесей достигается также за счет устройства газораспределительной решетки вы виде усеченных конусов под углом менее 60о к горизонтальной части решетки с отверстиями на боковой поверхности и верхней усеченной части конусов. За счет применения такой конструкции в несколько раз возрастает степень диспергирования проходящих через них газов.

Ввод газового потока в слой насадки под углом менее 60о увеличивает длину пробега каждого пузырька газа в слое насадки и усиливает турбулизацию газового потока, за счет чего возрастает степень очистки фтористого водорода. При большем угле ухудшается равномерность распределения газового потока по сечению насадки.

Проведение предварительной обработки гранулированной насадки фтором обеспечивает значительное повышение ее коррозионной устойчивости и межремонтный период работы абсорбера.

Ступенчатый подъем температуры обработки способствует получению более прочной фторидной пленки. Увеличение продолжительности обработки и температуры практически не сказывается на коррозионной устойчивости гранул (рост не более 5%), но приводит к значительному увеличению энергозатрат.

Повышение коррозионной устойчивости насадки, а также корпуса абсорбера и газораспределительной решетки обеспечивается и за счет использования водяной рубашки на корпусе абсорбера. При охлаждении корпуса водой с температурой 10-18оС температура стенки корпуса близка к указанной температуре, а температура орошающего раствора снижается с 55-60оС до 40-45оС. Это позволяет использовать для изготовления корпуса абсорбера вместо сплава ЭИ-943 более дешевую никелированную сталь 20 с толщиной никелированного покрытия 9 мкм.

Снижение температуры абсорбции улучшает показатели очистки фтористого водорода от воды и других летучих примесей.

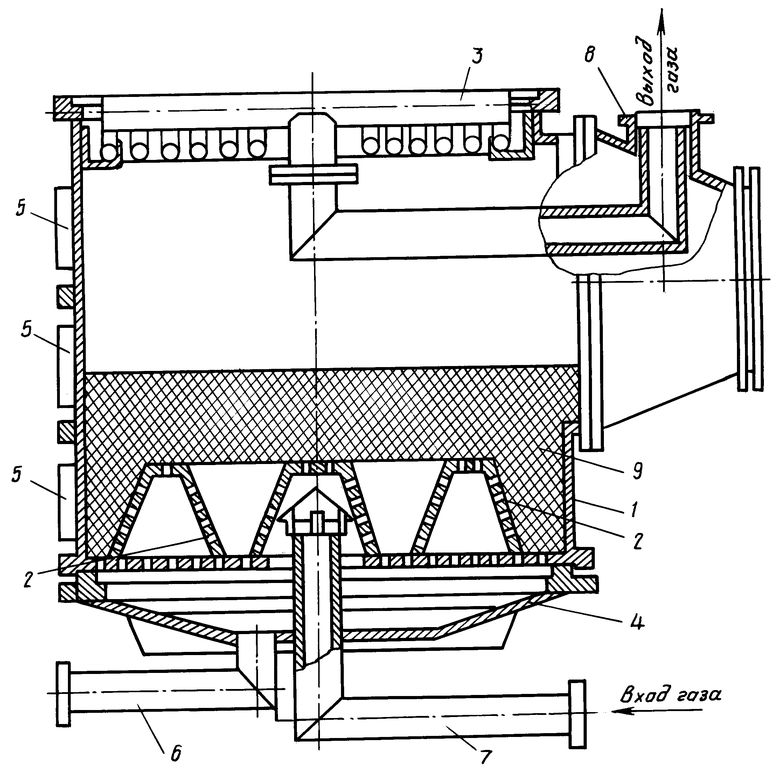

На чертеже представлен общий вид абсорбера.

Аппарат состоит из цилиндрического корпуса 1, газораспределительной решетки в виде усеченных конусов 2, узла орошения 3, днища 4, рубашки 5, сливного патрубка 6, патрубков для отвода 7 и вывода 8 газов, а также насадки 9, размещенной на газораспределительной решетке 2.

Аппарат для очистки печных газов фтористоводородного производства работает следующим образом.

Печные газы поступают через патрубок 7, проходят газораспределительную решетку 2 с насадкой 9, сверху через узел орошения 3 противотоком подают орошающую смесь серной и фтористоводородной кислот. Очищаемый газ после контакта с орошающей смесью выводят через патрубок 8. Орошающий раствор после прохождения насадки сливают через патрубок 6, расположенный на днище 4 абсорбера и используют его вновь для орошения.

П р и м е р 1. На укрепленной установке, состоящей из узлов разложения плавикового шпата, очистки газа, конденсации и ректификации сырца фтористого водорода был получен газ, который очищался в абсорбере от примесей серы, сероводорода и пыли шпата и гипса. Орошающий раствор содержал 10% НF, 80% H2SO4 и 10% H2O, температура раствора составляла 50оС, температура стенки аппарата 18оС.

Степень очистки газа на выходе из абсорбера составляла: от серы 98,0%, от сероводорода 98,2%, от пыли 97,5%. Содержание фтористого водорода в конденсате сырце составляло 96%.

После двухстадийной очистки получен безводный фтористый водород, содержащий: HF 99,98%, Н2О≅0,01%, SO2≅0,001%, H2SO4≅0,002%, H2SiF6 ≅ ≅0,003%, что соответствует требованиям или превосходит по качеству показатели фирм "Buss" Швейцария и "Эльф Акитен" Франция.

П р и м е р 2. Полученный печной газ (пример 1) орошали раствором, содержащим: 30% HF, 55% H2SO4, 15% Н2О. Температура раствора 40оС, температура стенки аппарата 12,5оС.

Степень очистки газа составила: от серы 98,4%, от сероводорода 98,2%, от пыли 97,6%.

После двухстадийной очистки получен безводный фтористый водород, содержащий HF 99,98%, Н2О≅0,01%, SO2≅0,001%, H2SO4 ≅ ≅0,002%, H2SiF6 ≅0,003%.

П р и м е р 3. Выполнены сравнительные коррозионные испытания медно-никелевого сплава в растворе 50% H2SO4 + 34% HF+ + 16% Н2О, который имитирует состав реального орошающего раствора в абсорберах фтористоводородного производства при температуре 55оС. Один из образцов насадки был обработан фтором в 3 стадии: 25оС - 2 ч, 100оС - 2 ч, 200оС - 2 ч.

Скорость растворения обработанного фтором образца в 3,5 раза ниже, чем у необработанного образца (0,17 против 0,59 г/м2 ˙ч).

Применение абсорбера новой конструкции обеспечивает более высокие показатели очистки фтористого водорода от примесей. Степень очистки от примесей возрастает: по сере от 90-94% до 98-98,4%, по сероводороду от 93-95% до 98,2% , от пыли от 90-92% до 97,5-97,6%. За счет более полного поглощения паров воды возрастает концентрация фтористого водорода в полученном сырце с 93-94% до 96-97,5%.

Наряду с этим удешевляется конструкция абсорбера за счет применения стали 20 с никелированным покрытием вместо сплава ЭИ-943, повышается коррозионная устойчивость насадки.

Предлагаемый аппарат может быть использован для очистки печных газофтористоводородного производства, для очистки сбросных газов при производстве различных фтористых соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| Способ очистки печных газов производства фтористого водорода | 1979 |

|

SU880451A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И ДИСИЛАНА | 1999 |

|

RU2160706C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ФТОРИСТОГО ВОДОРОДА И ДИОКСИДА СЕРЫ | 1993 |

|

RU2074015C1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

| Способ конверсии обедненного гексафторида урана водяным паром | 2016 |

|

RU2625979C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО ФТОРИДА ЦЕРИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1996 |

|

RU2107029C1 |

Использование: при очистке печных газов, в частности от серы и сероводорода, в производстве безводного фтористого водорода. Сущность изобретения: абсорбер содержит цилиндрический корпус с охлаждающей рубашкой. В корпусе установлен узел орошения, газораспределительная решетка. Газораспределительная решетка выполнена с установленными на ней перфорированными усеченными конусами. Угол наклона конусов к горизонтальной части газораспределительной решетки составляет менее 60°. На решетке размещена насадка, выполненная в виде пористых гранул неправильной формы из медно-никелевого сплава. Насадку перед загрузкой в абсорбер предварительно обрабатывают фтором. Режим обработки последовательно по следующему технологическому режиму: при 25°С до 2-х часов, при 100°С до 2-х часов, при 200°С до 2-х часов. 2 с.и ф-лы, 1 з.п. ф-лы, 1 ил.

АБСОРБЕР ДЛЯ ОЧИСТКИ ПЕЧНЫХ ГАЗОВ ФТОРИСТОВОДОРОДНОГО ПРОИЗВОДСТВА И СПОСОБ ПОДГОТОВКИ ГРАНУЛ НАСАДКИ ДЛЯ НЕГО.

| Абсорбция и пылеулавливание в производстве минеральных удобрений под ред.Мухленова И.П | |||

| и Коваленко О.С., М; Химия, 1987, с.8-11. |

Авторы

Даты

1995-02-27—Публикация

1994-04-26—Подача