Изобретение относится к области химической технологии, в частности к получению силанов, и может быть использовано в производстве поликристаллического кремния, а также полупроводниковых структур методами газовой эпитаксии.

В технологиях получения силанов моносилан, дисилан и высшие силаны, как правило, сопутствуют друг другу в тех или иных соотношениях.

Известны способы получения силанов кислотными методами (Жигач А.Ф., Стасиневич Д. С. Химия гидридов. - Л.: Химия, 1969, с. 548-549). Моносилан и высшие силаны (Si2H6, Si3H8, Si4H10) получают взаимодействием силицида магния с 10-15%-ной соляной кислотой в инертной атмосфере при 50-65oC. Суммарный выход по кремнию, содержащемуся в силициде, составляет 25-30%, из них: 37% - SiH4, 30% Si2H6, 15% Si3H8 и 10% Si4H10.

Максимальный выход силанов (38%) достигается, если порошкообразный кремний сплавляют с магнием при 650oC в инертной среде или восстановительной. Увеличение выхода силанов до 50% может быть достигнуто заменой соляной кислоты серной, повышением температуры до 100oC.

В технологии получения полупроводникового кремния используют главным образом моносилан и дисилан.

Известен способ получения моносилана и дисилана, основанный на реакции сплава, содержащего магний и кремний, с водными растворами соляной или серной кислот в температурном интервале 0-90oC (Япония в.з. N 60-141613, N 58-246139 от 28.12.83, МКИ C 01 B 33/04). Синтез протекает с получением в основном моносилана и дисилана.

Наиболее близким по достигаемому результату является способ, уточняющий вышеизложенный (Япония в.з. N 60-166216, акц.з. N 59-021892 от 10.02.84, МКИ C 01 B 33/04). Суть его состоит в том, что получение гидридов кремния, образующихся в результате реакции между сплавом магния и кремния, обработанного 1-50% соляной или серной кислоты, ведут при 60-100oC. После реакции жидкую фазу нагревают до температуры кипения, что ведет к переходу высших гидридов в моносилан и дисилан. Газообразные силаны, разработанные инертным газом-носителем, выделяют фракционной креогенной конденсацией в соответствии с температурами кипения. Очистку от примесей ведут методами ректификации и адсорбции.

Рассмотренным способам присущи следующие недостатки:

- низкие выходы силана и дисилана;

- использование дорогостоящих серной и соляной кислот (ЧДА);

- экологически сложный процесс очистки силанов от кислых паров;

- значительные технологические трудности выделения хлорида или сульфата магния из растворов для последующей регенерации металлического магния.

Предложен способ получения моносилана и дисилана, включающий взаимодействие силицида магния с минеральной кислотой при нагревании в инертной атмосфере, очистку от примесей, разделение продуктов. В качестве минеральной кислоты используют кремнефтористо-водородную кислоту концентрацией 5-39%, при температуре 40-57oC, а в качестве инертной среды - гелий. Кремнефтористо-водородную кислоту (КФВК) предварительно обрабатывают гелием в течение 40-60 мин при температуре 15-40oC. Очистку силанов от паров проводят при температуре 10-12oC в водяном холодильнике. Очистку силанов от полисиленов и высших силанов проводят при температуре минус 76 - минус 80oC. От дисилоксана и фтористых соединений силаны очищают последовательно на фтористом алюминии и фториде натрия. Очистку на фториде натрия проводят в две стадии: при комнатной температуре и 140-150oC соответственно.

Синтез моносилана и дисилана протекает по следующим уравнениям:

Mg2Si + 2H2SiF6 = 2MgSiF6 + SiH4 (1)

2Mg2Si + 4H2SiF6 = 4MgSiF6 + Si2H6 (2)

Использование КФВК позволяет получить кремнефторид магния, который при нагревании раствора соли до температуры свыше 80oC разлагается с выделением фторида магния, диоксида кремния и КФВК. Остаток (фторид и диоксид кремния) обрабатывают плавиковой кислотой, при этом диоксид кремния превращается в КФВК по реакции:

SiO2 + 6HF = H2SiF6 + 2H2O (3)

КФВК предварительно обрабатывают гелием. Эта обработка выполняется для удаления растворенного в кислоте кислорода.

Согласно изобретению способ осуществляют следующим образом.

Порошкообразный силицид магния через герметичный питатель периодически подают в реактор с КФВК. В реактор также подают гелий. Перемешивание осуществляют магнитной мешалкой, а также за счет барботажа гелия. На выходе из реактора полученный продукт представляет собой парагазовую смесь, содержащую, кроме моносилана и дисилана, водорода и гелия, капельную жидкость (вода, КФВК), полисилены и высшие силаны, фтористый водород и тетрафторид кремния в небольшом количестве, дисилоксан. Эту смесь подают в обратный холодильник, установленный на крышке реактора, охлаждаемый водой до температуры 10-12oC, где происходит очистка от капельной жидкости. Далее смесь подают в конденсатор, где при температуре сухого льда ((-76) - (-80)oC) происходит очистка от полисиленов и высших силанов, а смесь поступает в сорбционную колонку с гранулированным фторидом алюминия. На фториде алюминия происходит очистка от дисилоксана, а очистку смеси от фтористого водорода и тетраторида кремния осуществляют в двух последовательно соединенных адсорбционных колоннах с гранулированным фторидом натрия. В первой колонне очистку проводят при комнатной температуре, во второй - при 140-150oC. Далее газовый поток пропускают через диффузионный фильтр (0,01 - 0,03 мкм) и фильтр Петрянова, где происходит очистка от твердых частиц (следы диоксида кремния, фторид натрия).

Разделение силанов осуществляют на конденсационно-испарительном узле установки. Газовая смесь (моносилан, дисилан, водород гелий) охлаждается при температуре жидкого азота. Силаны выделяются в твердую фазу при давлении, близком к атмосферному, а следы силанов, водород и гелий удаляют через систему дожига барботажного типа.

После конденсации заданного количества силанов загрузка силицида магния в реактор прекращается, из конденсатора откачивают неконденсируемые газы (H2, He) в автономную вакуумную систему. Поднимают температуру в конденсаторе до минус 110-120oC. Моносилан перепускается в приемный баллон, охлажденный до температуры жидкого азота. После отделения моносилана температуру в конденсаторе увеличивают до минус 60 - минус 15oC. Дисилан конденсируют в другой приемный баллон аналогично моносилану. Коллектор приемных баллонов промывают гелием и откачивают в автономную вакуумную систему, силансодержащие газы сбрасывают через дожигатель.

Состав газов перед конденсацией анализируют на ИК-спектрометре.

Пример.

В реактор из фторпласта-4 с магнитной мешалкой загрузили 350 мл КФВК с концентрацией 20,53%. Выполнена обработка раствора кислоты гелием с одновременным подогревом до 40oC.

После этого в течение двух часов небольшими порциями в реактор было подано 11,8 г силицида магния, содержание которого в навеске составляло 95,7%. В процессе эксперимента температура раствора в реакторе не превышала 50oC, а давление газов составляло 80-100 мм вод.ст. По окончании процесса концентрация КФВК снизилась до 12,2%. Раствор был отфильтрован и содержал кремнефторид магния и КФВК. После конденсации и разделения силанов было получено 1,34 г дисилана и 2,45 г моносилана. По результатам анализа было установлено, что выход реакции по магнию (соотношение в растворе и силициде магния) составил 77,54% и по кремнию 78,5%. Содержание силанов в их смеси: 37,26 мас.% дисилан и 62,74% моносилан. Это же соотношение силанов и по кремнию. В фильтрате (раствор из реактора) содержалось 39,71 г кремнефторида магния. Последний был подвергнут нагреву до 100-110oC в течение 6 часов, что привело к разложению соли на фторид магния и диоксид кремния. Осадок был отфильтрован и обработан 40% плавиковой кислотой. После фильтрации и сушки осадка при 200oC было получено 14 г фторида магния, выход которого составил 94,1%. Около 6% фторида магния оказалось в фильтрате в виде мелкодисперных кристаллов. Фильтрат (КФВК) был возвращен в реактор.

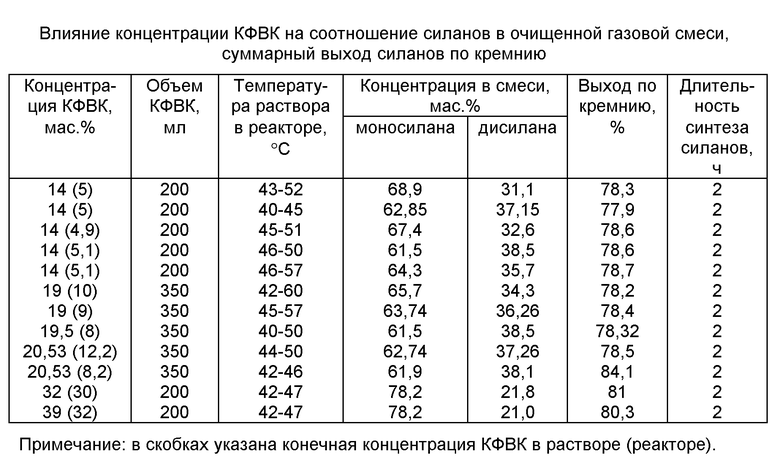

Вместе с тем было проведено исследование влияния концентрации КФВК на соотношение силанов в их смеси и суммарный выход реакции по кремнию (см. таблицу).

Из приведенного примера следует, что выход по кремнию реакций силицида магния с КФВК составляет 78-84%. Выход дисилана увеличился практически в 2-3 раза. Из примера видно, что с ростом концентрации КФВК с 14 до 39% концентрация дисилана в смеси силанов уменьшается с 38,5 до 21%, соответственно растет концентрация моносилана с 64,5 (68,9%) до 78,8%. Выработка кислоты возможна до 5%, а может быть и ниже.

Оптимальная исходная рабочая концентрация кремнефтористо-водородной кислоты, обеспечивающая высокий выход моно- и дисилана, составляет 14-20%. Температура среды в реакторе 40-57oC. При температуре в реакторе менее 40oC синтез силанов идет с меньшей скоростью.

Из примера видно, что оптимальная температура разложения кремнефторида магния до фторида и двуокиси кремния в растворе составляет 100-110oC. Регенерация КФВК из двуокиси кремния делает предложенную технологию практически безотходной.

Использование КФВК вместо соляной или серной позволяет удешевить процесс, т. к. эта кислота (30-31%) на порядок дешевле вышеупомянутых кислот. Синтез силана и дисилана в среде КФВК является и аффинажной операцией: кремнефториды натрия, калия, рубидия, кальция, бария слаборастворимы; кремнефториды других металлов (медь, серебро, магний, железо, цинк, кадмий, свинец, кобальт, никель) растворимы; бор также связан в виде растворимых фторидов, что позволяет достигать хорошей очистки от примесей.

Другим преимуществом изобретения является то обстоятельство, что в результате дополнительной обработки раствора из реактора удается регенерировать до 70-80% кремнефтористо-водородной кислоты, а также получать достаточно чистый фторид магния, который может быть использован для получения специальных стекол или в качестве огнеупора.

Предложенный способ получения силанов, по существу, является безотходным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКОГО ОБОРУДОВАНИЯ В ПАРАХ ФТОРИСТО-ВОДОРОДНОЙ КИСЛОТЫ | 1992 |

|

RU2006521C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1992 |

|

RU2050320C1 |

| Способ получения кремнефторида аммония | 2016 |

|

RU2614770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ЛИТИЯ | 1996 |

|

RU2104932C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2551511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| СПОСОБ ОЧИСТКИ ФТОРИСТОГО ВОДОРОДА | 2013 |

|

RU2534252C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

Изобретение может быть использовано в производстве поликристаллического кремния, а также полупроводниковых структур методами газовой эпитаксии. Сущность изобретения заключается в том, что моносилан и дисилан получают взаимодействием силицида магния с минеральной кислотой в атмосфере гелия. Полученные продукты очищают от примесей и разделяют. В качестве минеральной кислоты используют кремнефтористо-водородную кислоту. Концентрация кислоты 5-39%. Температура процесса 40-57°С. Кремнефтористо-водородную кислоту предварительно обрабатывают гелием. Время обработки 40-60 мин. Температура обработки 15-40°С. Силаны очищают от капельной жидкости при температуре 10-12°С в водяном холодильнике. Очистку от полисиланов и высших силанов проводят при температуре (-76) - (-80)oC. Очистку от дисилоксанов и фтористых соединений проводят на фториде алюминия и фториде натрия. На фториде натрия очистку проводят при комнатной температуре и 140-150°С последовательно. Использование КФВК вместо соляной или серной кислоты позволяет удешевить процесс, достичь хорошей очистки от примесей, получить достаточно чистый фторид магния. Способ является также по существу безотходным. 5 з.п. ф-лы, 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4610859 A, 09.09.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНА | 0 |

|

SU219580A1 |

| Способ получения моносилана | 1990 |

|

SU1754655A1 |

Авторы

Даты

2000-12-20—Публикация

1999-06-21—Подача