Изобретение относится к трубному производству и может быть использовано при выборе оптимальной температуры нагрева различных марок стали при прошивке заготовок в косовалковых станах, в частности, с числом валков больше двух.

Определение температуры нагрева металлов под прошивку является весьма важным моментом в разработке технологии. Оптимальным является интервал температур, в котором нижней границей служат показатели наименьшего сопротивления пластической деформации минимальной нагрузки на инструмент, обеспечивающей наибольшую эффективность процесса, а верхнюю границу определяют условия образования окалины, возникновения окисления на границах зерен и перегрев металла, приводящие к ухудшению качества гильз.

Известен способ, включающий косовалковую деформацию нагретого образца без оправки с обжатием, вызывающим образование осевой внутренней полости. При этом деформации подвергают образец, поверхность которого образована двумя усеченными конусами, составленными большими основаниями и цилиндрическим срединным участком [1].

Этот способ по условиям вскрытия полости позволяет выбрать температуру нагрева металла под прошивку, но с большой погрешностью.

Наиболее близким по технической сущности к предлагаемому является способ определения параметров деформации в косовалковом стане, заключающийся в том, что нагретые конические образцы обжимают бочкообразными валками со степенью 11-15%. После этого производят погрузку или просветку образцов для определения характера и глубины залегания полости, которая характеризует величину критического обжатия [2].

Графики и данные, полученные на основании вышеуказанного способа, характеризуют лишь связь величин критического обжатия с температурой нагрева металла и не позволяют выбрать оптимальную температуру для прошивки. Например, для стали марок 45, 20, 12Х1МФ и др. наблюдается монотонное повышение величины критического обжатия с ростом температуры.

Кроме того, этим способом нельзя определить оптимальную температуру нагрева металла под прошивку на станах с числом приводных валков больше 2х из-за отсутствия полости даже при высоких степенях обжатия (20% и более).

Недостатком данного способа является то, что при использовании образцов конической формы вследствие взаимодействия прилегающих друг к другу сечений образцов изменяется напряженно-деформированное состояние, что не обеспечивает точности определения температуры деформации.

Целью изобретения является повышение точности определения температуры нагрева под прошивку для улучшения качества гильз.

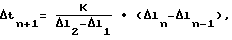

Цель достигается тем, что в известном способе, включающем обжатие без оправки нагретых образцов, температуру нагрева заготовок под прошивку выбирают по смещению периферийных слоев относительно центральных путем замера глубины воронок по концам, образовавшихся в результате обжатия образцов в виде цилиндрических темплетов длиной 1,5-1,7 их диаметра, при этом все темплеты подвергают одинаковому обжатию величиной 6-7%, а температуру их нагрева варьируют, начиная с температуры, соответствующей критической точке Ас3 для первого образца и превышающей ее на 150оС для второго, определив на них величину смещения периферийных слоев относительно центральных Δl1 и Δl2 соответственно для каждой температуры, причем температуру нагрева последующих образцов последовательно повышают на величину шага Δtn+1, который рассчитывают по формуле

Δtn+1=  · (Δln-Δln-1) где Δln и Δln-1 - величины смещения периферийных слоев относительно центральных соответственно на n-м и (n-1)-м образцах; К - числовой коэффициент, полученный экспериментально и равный 70оС, при этом оптимальной температуре соответствует та, при которой смещение периферийных слоев относительно центральных максимально.

· (Δln-Δln-1) где Δln и Δln-1 - величины смещения периферийных слоев относительно центральных соответственно на n-м и (n-1)-м образцах; К - числовой коэффициент, полученный экспериментально и равный 70оС, при этом оптимальной температуре соответствует та, при которой смещение периферийных слоев относительно центральных максимально.

В результате проведенных патентных исследований технических решений, имеющих признаки, сходные с отличительными признаками формулы, не обнаружено, поэтому предложенный способ соответствует критерию "существенные отличия".

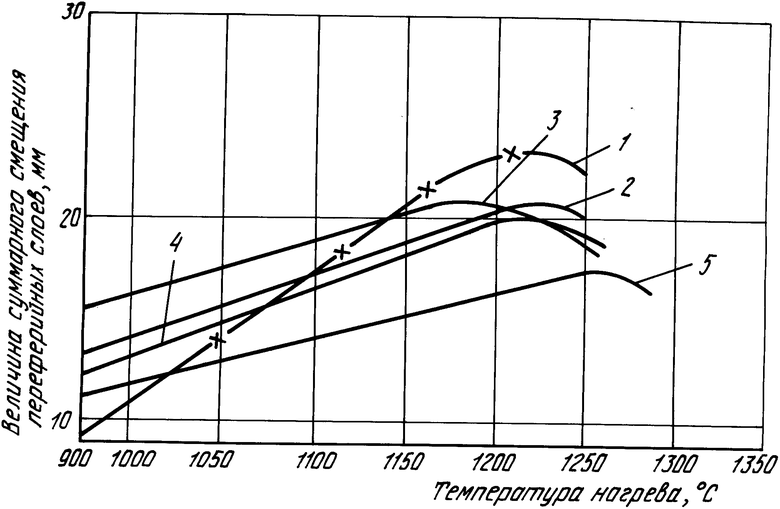

На чертеже изображен график зависимости величины смещения слоев от температуры нагрева, где кривая 1 зависимость для стали марки 12Х1МФ, 2 - для стали марки 30ХГСА; 3 - для стали марки 38ХПЗМФА; 4 - для стали марки 40ХН2МА; 5 - для стали марки 15Х5М-Ш (графики построены по усредненным значениям замеров на 5 образцах при каждой из рассматриваемых температур).

Предлагаемый способ осуществляют следующим образом.

Изготовленные цилиндрические темплеты длиной 1,5-1,7 их диаметра из исследуемой марки стали, первые два из которых нагревают до температур, соответствующих критической точке Ac3 и превышающих ее на 150оС, прокатывают в косовалковом стане с обжатием 6-7%, измеряют с помощью штанген-глубиномера глубины воронок, образовавшихся по концам. Затем рассчитывают величину суммарного смещения периферийных слоев относительно центральных Δ l, суммируя величины глубин воронок. Полученные значения Δ l1 и Δ l2 соответственно для каждой из двух температур подставляют в формулу для расчета шага Δ tn+1 и находят его величину. Последующие образцы нагревают до температуры, увеличенной на величину шага Δ tn+1, рассчитываемой после каждого испытания.

Исследования прекращаются, когда величина шага будет равна 0 или станет отрицательной, что свидетельствует об окончании роста смещения периферийных слоев и снижении пластичности металла с дальнейшим ростом температуры. Оптимальной температуре соответствует та, при которой смещение периферийных слоев относительно центральных максимально.

Выполненные исследования показали, что смещение периферийных слоев металла относительно центральных в концевых зонах образцов возникает из-за неравномерности деформации по сечению заготовки, обусловленной схемой локального приложения нагрузки при винтовой прокатке и отсутствием влияния жестких концов.

Таким образом величина максимального смещения слоев может быть принята показателем пластичности материала при винтовой прокатке.

Основными параметрами, влияющими на величину этого смещения, как показывают результаты исследований, являются геометрические размеры образца, величина обжатия и температура деформации.

Влияние геометрических размеров образца на условия истечения периферийных слоев четко выражено в диапазоне отношений l/d=0,3-1,0, где d - диаметр образца;

l - длина образца.

Для исключения влияния геометрического фактора на результаты исследований размеры должны выбираться такими, чтобы отношение было не менее 1,5, а для снижения затрат, экономии металла, уменьшения трудоемкости целесообразно применять образцы с отношением l/d в диапазоне от 1,5 до 1,7. Хотя обычно для подобных исследований применялись образцы с отношением l/d=2,57.

Величина выбранной степени деформации объясняется следующими факторами.

При доведении величины суммарного обжатия до критического значения каковым для некоторых марок стали является 8-9%, возникает осевое разрушение центральных слоев заготовки, что резко изменяет показатели смещения периферийных слоев металла и приводит к большой погрешности результатов исследований.

Для истечения периферийных слоев металла требуется обжатие, максимально близкое к критическому. Таковым и является обжатие выбранной величины, а именно 6-7%.

Необходимость расчета шага повышения температуры при проведении исследований вызвана тем, что при выборе шага постоянной величины есть вероятность пропустить искомый интервал максимальной пластичности, если выбранный шаг велик (40оС и более), если же шаг изменения температуры будет мал (от 5 до 40оС), потребуется большое количество образцов, дополнительный расход времени на испытания.

Расчет шага по предложенной формуле позволяет уменьшить интервал нагрева образцов в исследуемой зоне максимальной пластичности и увеличить его для тех температур, при которых пластичность мала, так как его величина прямо пропорционально зависит от пластических характеристик металла.

На ОЭЗ ВНИТИ были проведены сравнительные испытания предлагаемого и известного способов. Для чего были изготовлены темплеты из стали марки 12Х1МФ. Согласно известному способу конические темплеты были нагреты до температур 1000, 1050, 1100, 1150, 1200, 1250, 1300оС и прокатаны поочередно в косовалковом стане, затем была произведена их порезка до диаметральной плоскости и рассчитано критическое обжатие. После чего построили график зависимости критического обжатия от температуры нагрева и по нему определен интервал температур нагрева под прошивку 1175-1275оС.

Для исследования металла предлагаемым способом были изготовлены цилиндрические темплеты диаметром 30 и длиной 45 мм из той же марки стали, первые два из которых нагревались до 900о 1050оС соответственно и прокатывались в косовалковом стане с обжатием 6%. Затем с помощью штанген-глубиномера измерялись глубины воронок на концах темплетов и рассчитывалась величина смещения периферийных слоев относительно центральных Δ l путем сложения величин глубин воронок на каждом образце соответственно. Результаты расчета являются Δ l1=8 мм - для первого образца и Δ l2=31,8 мм - для второго.

Исходя из полученных данных был рассчитан шаг повышения температуры для третьего испытания по формуле

Δt3=  (Δl2-Δl1) =

(Δl2-Δl1) =  (13,8-8) = 70°C

(13,8-8) = 70°C

Следующий образец нагревался до 1120оС и прокатывался с тем же обжатием. Величина смещения периферийных слоев составила Δ l3=18,0 мм. Соответственно шаг увеличения температуры составил

Δt4=  (Δl3-Δl2) =

(Δl3-Δl2) =  (18-13,8) = 50°C

(18-13,8) = 50°C

С четвертым образцом проводились аналогичные действия, но температура нагрева его составила 1170оС.

Значение величины Δ l4 составило 21,6 мм. Отсюда шаг роста температуры для нагрева следующего образца составил

Δt5=  (Δl4-Δl3) =

(Δl4-Δl3) =  (21,6-18) = 45°C

(21,6-18) = 45°C

Температура нагрева последующего образца составила 1215оС, и значение Δ l5=22,8. Шаг роста температуры

Δt6=  (Δl5-Δl4) =

(Δl5-Δl4) =  (22,8-21,6) = 15°C

(22,8-21,6) = 15°C

Температура нагрева шестого образца составила 1230оС, и значение Δ l6 после его прокатки составило 22,8 мм. Шаг роста температуры был равен

Δt7=  (Δl6-Δl5) =

(Δl6-Δl5) =  (22,8-22,8) = 0

(22,8-22,8) = 0

Рост смещения периферийных слоев закончился, о чем свидетельствует значение полученного шага, и испытания можно было не продолжать. Но была произведена контрольная прокатка при температуре нагрева образца до 1250оС, которая показала уменьшение величины смещения периферийных слоев относительно центральных, что связано с падением пластичности металла. Оптимальным был выбран интервал температур от 1215-1230оС. После испытаний была произведена опытная прошивка заготовок из стали 12Х1МФ. Результаты прошивки показали, что на гильзах, полученных после прошивки заготовок, нагретых до 1215-1230оС, отсутствовали дефекты на внутренней поверхности, а на 50% гильз, заготовки для которых нагревались до температур, выходящих за рамки этого интервала, но входящих в интервал, определенный известным способом, наблюдались плены, расслоение металла и другие дефекты внутренней поверхности. Кроме того, предлагаемым способом были исследованы образцы из стали марок 30ХГСА, 38ХИЗМФА, 40ХИ2МА.

По полученным в результате исследования значениям построили графики зависимости величины суммарного смещения периферийных слоев металла от температуры нагрева темплетов, где показано наличие максимума величины смещения при определенной для каждого материала температуре. Рост величины смещения периферийных слоев при увеличении температуры нагрева обусловлен повышением пластичности материала и снижением величины напряжений, препятствующих течению металла.

По графикам нашли оптимальные температуры нагрева: для стали 30ХГСА - 1170-1210оС (по известному способу 1130-1230оС); 38ХН3МФА - 1160-1210оС (1120-1220оС); 40ХН2МА - 1150-1200оС (1100-1200оС). Результаты, полученные предлагаемым способом, показывают хорошую сходимость с заводскими данными.

Предлагаемый способ был опробован при выборе технологических параметров производства труб размером 194х36 мм из стали марки 15Х5М-Ш на ТПА-200 завода им. К. Либкнехта. Выбранный температурный интервал прошивки (кривая 5) 1250-1275оС обеспечил высокое качество гильз, полученных из заготовки диаметром 230 мм.

Известным способом невозможно определить интервал температур нагрева под прошивку, так как при трехвалковой схеме деформации не образуется вскрытия полости даже при больших степенях обжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прошиваемости металла | 1977 |

|

SU627875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| Способ определения параметров прокатки | 1983 |

|

SU1121074A1 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ИЗДЕЛИЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2061793C1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Упорный стержень косовалкового стана | 1979 |

|

SU829229A1 |

| Способ производства горячекатаных труб | 1986 |

|

SU1411066A1 |

| Способ задачи в косовалковый стан заготовки с наклонными плоскостями на переднем конце | 1988 |

|

SU1586809A1 |

Использование: при выборе оптимальной температуры нагрева различных марок стали при прошивке заготовок в косовалковых станах, в частности, с числом приводных валков больше двух. Изготовляют цилиндрические темплеты длиной 1,5-1,7 их диаметра из исследуемой марки стали. Два из них нагревают до температур, соответствующих критической точке Ac3 и превышающих ее на 150 °С, и прокатывают в косовалковом стане с обжатием 6-7%. С помощью штангена-глубиномера замеряют глубину воронок по концам. Затем рассчитывают величину суммарного смещения периферийных слоев относительно центральных Δl , суммируя величины углублений образовавшихся воронок по обеим концам. Полученные значения Δl1 и Δl2 , соответственно для каждой из двух температур, подставляют в математическое выражение для расчета шага Δtn+1 и находят его величину. Последующие образцы нагревают до температур, последовательно увеличенных на величину шага Δtn+1 . Исследования прекращаются, когда величина шага будет равна 0 или станет отрицательной, что свидетельствует об окончании роста смещения периферийных слоев и снижении пластичности металла с дальнейшим повышением температуры. Оптимальной температуре соответствует та, при которой смещение периферийных слоев относительно центральных максимально. 1 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОШИВКИ В КОСОВАЛКОВОМ СТАНЕ, включающий обжатие без оправки нагретых образцов, отличающийся тем, что, с целью повышения точности определения температуры нагрева под прошивку для улучшения качества гильз, температуру нагрева заготовок под прошивку выбирают по смещению периферийных слоев относительно центральных путем замера глубины воронок по концам, образовавшихся в результате обжатия образцов в виде цилиндрических темплетов длиной 1,5 - 1,7 их диаметра, которые подвергают одинаковому обжатию величиной 6 - 7%, а температу их нагрева варьируют, начиная от температуры, соответствующей критической точке АС3 для первого образца и превышающей ее на 150oС для второго, определив на них величину смещения периферийных слоев относительно центральных Δl1 и Δl2 соответственно для каждой температуры, причем температуру нагрева последующих образцов последовательно повышают на величину шага Δtn+1, рассчитанного из выражения

где Δln и Δln-1 - величины смещения периферийных слоев относительно центральных соответственно на n и (n - 1)-м образцах, мм;

K - числовой коэффициент, полученный экспериментально и равный 70oС, считая оптимальной температурой ту, при которой смещение периферийных слоев относительно центральных максимально.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А.П.Чекмарев и др | |||

| Прошивка в косовалковых станах | |||

| М.: Металлургия, 1967, с.155. | |||

Авторы

Даты

1995-02-27—Публикация

1991-06-14—Подача