Изобретение относится к поперечно- винтовой прокатке и может быть не- .: пользовано при прошивке заготовок в косовалковых станах.

Цель изобретения - снижение износа валкоВо

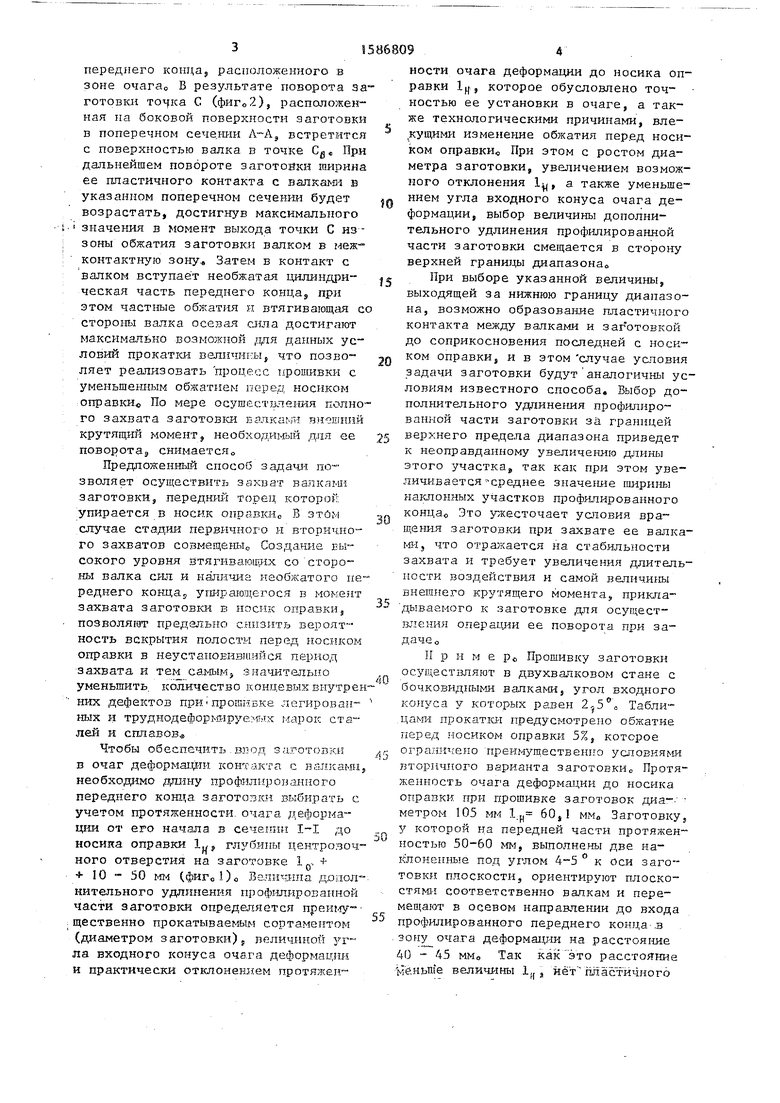

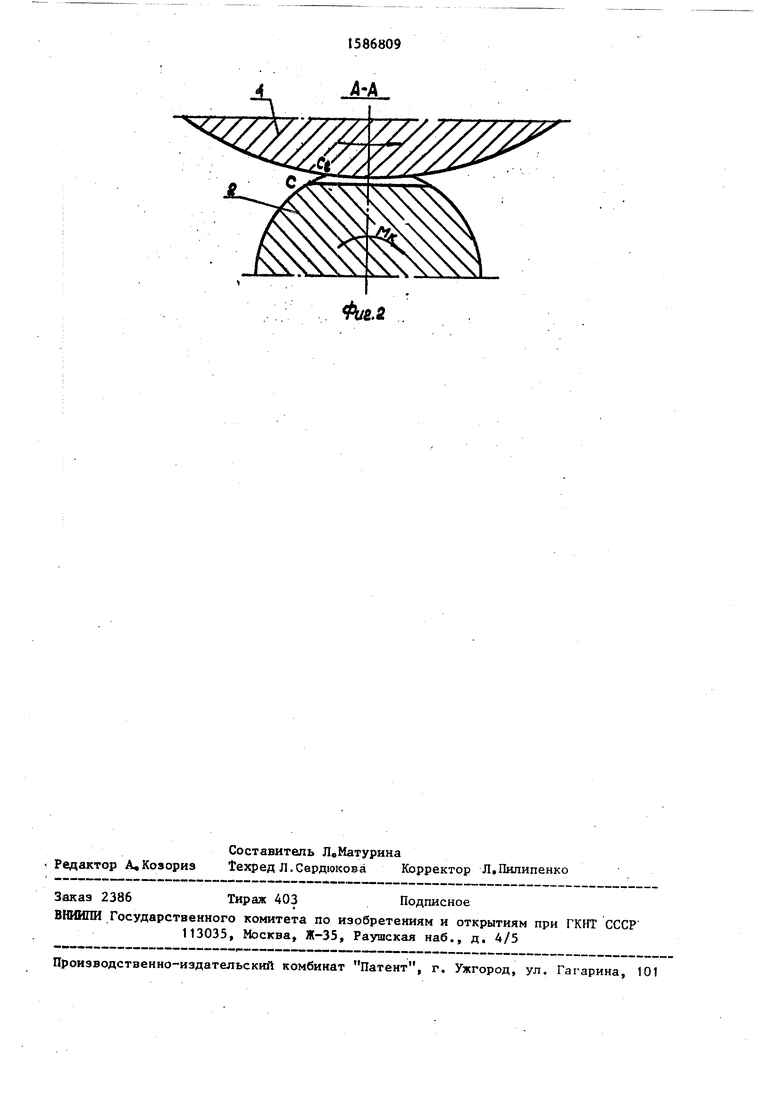

На фиГе1 показано положение заготовки при задаче в очаг после ее осевого перемещения; на фиг.2 - разрез А-А на фиг,1, расположение заготовки в очаге в начальной фазе ее поворота.

Процесс задачи заготовки в косо- валковый стан осу1цествляется следующим образом. Заготовку, состоящую из основной цилиндрической части I и переднего конца 2 с наклонными плоскостями соответственно валкам перемещают в осевом направлении до тех пор, пока передний торец за- готовки не расположится в очаге за

сечением I-I (фиг.1), соответствующим началу очага деформации при прокатке цилиндрической части заготовки, после чего осевое перемещение заготовки прекращают, при этом независимо от того упирается ли передний торец заготовки в носик оправки 3 (контур выполнен пунктиром на фиго U или располагается перед ним пластичный контакт между заготовкой и валками отсутствует. Затем к заготовке прикладывают внешний крутящий момент Мц (фиг.2) и поворачивают ее в направлении ее вращения при прокатке. По длине деформации первоначальная точка пластичного контакта заготовки с валком 4 образуется в сечении 1-1.-(фиг, 1) и по мере дальнейшего поворота заготовки пластичный контакт распространяется на всю длину

сл

00 О)

ас о

переднего конца, расположенного в зоне очагао В результате поворота эа готовю TOifKa С (фиго2), расположенная па боковой поверхности заготовки в поперечном сечед-ши встретится с поверхностью валка в точке Cg, При дальнейшем повороте заготовки ширина ее пластичного контакта с валкам в указанном поперечном сечении будет возрастать, достигнув максимального значения в момент выхода точки С из- зоны обжатия заготовки валком в меж- контактную Затем в контакт с валком вступает необжатая цилинд 5и- ческая часть переднего конца,, при этом частшз1е обжатия и втягивагощгая со стороны валка сила достигают максимально возможной для данных условий прокат1си величины, что позволяет реализовать процесс, тфошивки с уменьшешшм обжатием перед носиком :Оправки« По мере осушествле1-шя полного захвата заготовки валками внетипий крутящий момент, необходи1Ф й для ее поворота;, снимается,,

Предложенный способ задач1-1 позволяет осуществить захват валкаг-и заготовки, передню торец которой упирается в носик оправкио В этим случае стадии первичного и вторичного захватов совкещегШо Создание высокого уровня втягиваюцих со стороны валка сил и наличие необжатого переднего концаэ угшраю;о ;егося в момент захвата заготовки в носик оправки, позволяют предельно снизить вероят ность вскрытия полости перед носиком оправки в неустановившнйся период захвата и тем csj-ibiMj значительно уменьшить, количество концевых внутрен них дефектов прИ ПроииБке легированных и труднодефорь-шруе 1Ь1х мгарок сталей и сплавова

Чтобы обеспечить ,вззод заготовки в очаг деформагщи контакта с BariKaMfij необходимо д/и-1ну профилированного переднего конца заготозки выбирать с учетом протяженности, очага деформации от его начала в сечения I-I до носика оправки глубины центровочного отверстия на заготовке I -. + + 10 - 50 1.Ш СфигоОо Величина дополнительного удлинения профилированной части заготовтсй определяется преиму щественно прокатываемым сортаментом (диаметром заготовки), величиной угла входного конуса очага деформации и практически отклонением протялсен™

Ш

13

25

5868094

ности очага деформации до носика оправки 1, которое обусловлено точ- ностью ее установки в очаге, а также технологическими причинами, влекущими изменение обжатия перед носиком оправкИо При этом с ростом диаметра заготовки, увеличением возможного отклонения 1, а также уменьшением угла входного конуса очага деформации, выбор величины дополнительного удлинения профилированной части заготовки смещается в сторону верхней граншды диапазона

При выборе указанной величины, выходящей за нижнюю границу диапазона, возможно образование пластичного контакта между валками и заг отовкой до соприкосновения последней с носиком оправки, и в этом случае условия задачи заготовки будут аналогичны условиям известного способа. Выбор дополнительного удлине1шя профилированной части заготовки за границей верхнего предела диапазона приведет к неоправданному увеличению длины этого участка так как при этом увеличивается среднее значеьше ширины наклонных участков профилированного конца, Это у-жесточает уаювия вращения заготовки при захвате ее валка- Ф1э что отражается на стабильности захвата и требует увеличения длительности воздействия и самой величины внешнего крутящего момента, прикг а- дываамого к заготовке для осуществления операции ее поворота при задаче о

И р и м е рс Прошивку заготовки осуществляют в двухвалковом стане с бочковидпыми валками, угол входного конуса у которых равен 2, Таблицами прокат1Ш предусмотрено обжатие перед носиком оправки 5%, которое ограничено преимуществешю условиями вторичного варианта заготовкио Протяженность очага деформаи,ии до носика оправки при прошивке заготовок диа-. метром 105 мм 1., 60,1 ммо Заготовку, у которой на передней части протяженностью 50-60 мм, выполнены две наклоненные под углом 4-5 к оси заготовки плоскости, ориентируют плоскостям- соответственно вапкам и пере- в осевом направлении до входа профилированного переднего конца .в зону очага деформац1-ш на расстояние 40 - 45 ммо Так как это расстоятте йёньш е величины 1, , нет плас тичног6

35

40

55

контакта заготовки с валк-амио Затем к заготовка прикладывают внешний крутящий момент и осуществляют ее поворот до образования первичного пла- стичного контакта и полного захвата заготовки валками.

При использовании способа задачи заготовки, предусматривающего осевое перемещение заготовки до упора в носик оправки, обжатие перед носиком оправки согласно эксперименталь- 1шм исследованиям может быть уменьшено до 3,5 - 4,0%, а угол входного конуса валков значительно увеличен Принимая обжатие перед носиком оправки равным 4,0% и угол входного конуса валков 3,5%, для заготовки диаметром 105 мм получают ,3 ммо На практике для данного сортамента глубина центровочного отверстия лежи в пределах 20-25 мм,, Учитывая небольшую величину диаметра заготовки, увеличенное значение угла входного конуса и практически возможное отклонение величины 1(порядка 5-10 мм), дополнительное удлинение участка профилирования может быть принято рав- libiM 20 мм. Тогда длина профилированной части заготовки равна ,3 + +25+20x80 мм.

Предложенный способ задачи заготовки на прошивном стане позволяет

существенно снизить интенсивrfS CrF износа входного конуса валков и обе-- спечивает за счет высокого уровня частных обжатий, а следовательно, втягивающей со стороны валков осевой силы стабильный захват заготовки даже при значительном износе входного конуса валков, что обусловливает увеличение продолжительности кампании валков в 2,0-2,5 раз, Кро-. ме того,наличие необжатой части переднего конца и возможность снижения на 20% обжатия перед носиком оправки приводит к снижению брака по концевым дефектам на 20-30%

Формула изобретения

Способ задачи в косовалковый стан заготовки с наклонными плоскостями на переднем конце, включающий осевое перемещение заготовки в очаг деформации и ориентации ее наклонных плоскостей относительно валков, о т- дичающийся тем, что, с целью снижения износа валков, осевое перемещение заготовки осуществляют без контакта с валками и обеспечивают контакт с валками поворотом заг готовки в направлении ее вращения при прокатке

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки | 1982 |

|

SU1069888A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ДО 2% | 2005 |

|

RU2294248C2 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| Валок прошивного стана | 1990 |

|

SU1766547A1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

Изобретение относится к поперечно-винтовой прокатке и может быть использовано при прошивке заготовок в косовалковых станах. Цель изобретения - снижение износа валков. При задаче в косовалковый стан заготовку с наклонными плоскостями на переднем конце ориентируют плоскостями соответственно валкам. Перемещают в осевом направлении заготовку профилированным концом в очаг деформации без контакта с валками. Первичный контакт валков с боковой поверхностью заготовки образуют путем поворота заготовки в направлении ее вращения при прокатке. 2 ил.

Фце./

Фt/6.S

| СПОСОБ ПРОШИВКИ ЗАГОТОВКИ НА КОСОВАЛКОВОМ СТАНЕ | 0 |

|

SU263540A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-19—Подача