Изобретение относится к нефтехимии и нефтяной промышленности, а именно к способу получения катионитов сульфированием асфальтенов. Полученные сульфокатиониты могут в дальнейшем применяться в качестве эффективных и дешевых твердых кислотных катализаторов для синтеза органических продуктов лабораторного и промышленного масштаба в мягких условиях (без нагрева). Кроме того, сернокислотные катиониты широко используются для сорбции промышленных отходных органических соединений и различных металлов, а именно, сульфированные катиониты могут потенциально использоваться как сорбенты для очистки промышленных сточных вод и интенсификации химического производства.

На сегодняшний день известно, что основные способы получения сульфированных асфальтенов заключаются в сульфировании в широком температурном интервале концентрированной серной кислотой, триоксидом серы и олеумом, а также смесью концентрированной серной кислоты и бихромата калия. Однако все известные методы сопровождаются окислительными и термическими разрушающими процессами с образованием оксо-групп и не приводят к селективному сульфированию. Кроме того, известные способы сульфирования асфальтенов требуют использования дорогих (олеума) и канцерогенных (бихромат калия) реагентов.

Известен способ сульфирования асфальтенов [US 2748057, опубл. 29.06.1956] избытком 20% олеума в массовом соотношении асфальтены: олеум, равном 15:80) при температуре 100-150°С в различных временных интервалах (15 минут - 24 часа) с высокими выходами полученных продуктов. Значение статической обменной емкости (СОЕ) полученных продуктов, которые используют для умягчения и очистки жесткой воды, составило 0.36-1.46 мг-экв/г. Недостатками способа являются высокие температуры реакции и использование агрессивного и дорогого сульфирующего агента - олеума.

Известен способ [US 2885336A, опубл. 05.05.1959] окисления асфальтовых соединений концентрированной серной кислотой (98%) при 212°F. Полученные сульфокатониты, для которых значение СОЕ не указано, применяют для умягчения минерализованной кальцинированной воды. Недостатком способа является использование высоких температур реакции, которые, как ранее описывалось, приводят к окислительным процессам.

Известен способ получения сульфокатионитов [US 2900351, опубл. 18.08.1959] из асфальтенов с концентрированной серной кислотой при температуре от 60 до 150°С в течение 2 часов. Недостатками способа является использование высоких температур реакции.

Известен способ [US 3041286, опубл. 26.06.1962] сульфирования асфальтенов концентрированной серной кислотой (98%) и олеумом при 100-400°F. Недостатками способа являются применение нагрева (100-400°F) и использование агрессивного и дорогого олеума.

Известны способы получения сульфокатионитов [US 3089842A, опубл. 14.05.1963] путем сульфирования окисленных асфальтов жидким серным ангидридом. Недостатком способов являются использование токсичного триоксида серы.

Известно получение сульфированных катионитов из асфальтенов [US 3345284 A, опубл. 03.10.1967] путем сульфирования смесью концентрированной кислоты и бихромата калия - асфальтены растворяют нагревом в подходящем растворителе (бензол, толуол и др.) до 130°F и добавляют сульфирующий и окисляющий реагент (концентрированную серную кислоту, бихромат калия, 20%-й олеум и др.) и перемешивают в течение 0.5-12 часов при различных диапазонах температур 130-1200°F. Полученные катиониты имеют низкие значения СОЕ от 0.28 до 1.50 мг-экв/г. Недостатками способа являются высокие температуры реакции и использование канцерогенного бихромата калия.

Известен способ получения сульфокатионитов [SU 1257076 A1, опубл. 15.09.1986], при котором нефтяной гудрон обрабатывают отработанной серной кислотой (84%-86%) при нагревании 90-100°С в течение 2-4 часов, при массовом соотношении гудрона и кислоты равном 1:(5-15), а затем смесь нагревают до 250-280°С в течение 1-2 часов. Получают сульфокатиониты, для которых СОЕ составляет от 4.24 до 8.04 мг-экв/г. Недостатком способа является использование высоких температур (до 280°С), что приводит к образованию окисленных производных и большей поликонденсации с потерей пористости поверхности. Высокие значения СОЕ - от 4 и выше -могут быть связаны с сильным окислением алкановых и нафтеновых структур смол и масел в составе гудронов при сульфировании, что уменьшает долю сульфогрупп в полученном катионите и увеличивает неоднородность сульфированных асфальтенов (в зависимости от состава асфальтенов, смол, масел и температурного режима значения параметров СОЕ из-за различного соотношения и содержания кислотных карбоксильных и сульфогрупп могут значительно изменяться). Низкая доля сульфогрупп может снизить каталитические свойства полученных катионитов, а высокая доля карбоксильных групп - повысить его растворимость в реакционной среде, приводить к побочным реакциям внутримолекулярной этерификации, амидирования и других реакций.

Известно получение сульфокатионитов из асфальтенов [US 20080251418 A1, опубл. 16.10.2008] путем медленного прикапывания 10-20%-го олеума или концентрированной серной кислоты (95%), а также их смесью при температуре 160-165°С в течение 2-4 часов. СОЕ полученных сульфированных асфальтенов составляет от 0.37 до 2.54 мг-экв/г. Недостатками способа являются низкие значения СОЕ и высокие температуры реакции (160-165°С), использование агрессивного и дорогого сульфирующего агента - олеума.

В патенте [RU 2576432, опубл. 10.03.2016] описывают способ сульфирования асфальтенов, при котором каменноугольный пек или смолу обрабатывают концентрированной 80% серной кислотой при температуре от 60°С до 90°С в течение 40-60 минут, с последующим отмыванием непрореагировавших углеводородов органическими растворителями. Полигидроксильные производные нанокластера углерода осаждают мелом или гидроксидом кальция с параллельной нейтрализацией остатков серной кислоты и экстрагируют полярными растворителями; далее из экстракта отгоняют растворитель до сухого остатка фуллеренполисульфокислоты. Недостатком способа является использование повышенной температуры.

В статье [Yakubov M.R., et al. Structural-group composition and properties of heavy oil asphaltenes modified with sulfuric acid/ Petroleum Science and Technology, (2016), 1805-1811] приведены сульфокатиониты, полученные сульфированием асфальтенов при 100°С избытком концентрированной 94% серной кислоты и 40% олеумом в течение различных временных диапазонов от 10 минут до 2 часов. Авторы статьи приводят значения СОЕ для полученных сульфокатионитов (2.16-3.38 мг-экв/г), которые имеют высокую степень окисленности за счет образования карбоксильных, гидроксильных и сульфогрупп. Недостатками способа являются применение нагревания и использование агрессивного и дорогого олеума.

В [RU 2623574 C1, опубл. 28.06.2017] описан способ получения сульфокатионитов на основе асфальтенов. Способ предполагает обработку тяжелых нефтяных остатков 4-6 кратным избытком концентрированной серной кислотой в растворе хлорсодержащего растворителя при перемешивании при комнатной температуре с последующим центрифугированием для удаления избытка кислоты. Значения СОЕ не превышают 2.84 мг-экв/г.

В работе [Foss L.E., et al. Synthesis of Asphaltene-Based Strongly Acidic Sulfonated Cation Exchangers and Determination of Their Catalytic Properties in the 2,2-Dimethyl-l,3-Dioxolane Synthesis Reaction// Petroleum Chemistry, 2020, Vol. 60, No. 6, p. 709-715] описано получение сульфокатионитов из асфальтенов путем добавления концентрированной серной кислоты и олеума, при варьировании температуры реакции от 100°С до 130°С. СОЕ сульфокатионитов достигает 4.3 мг-экв/г. Для сульфокатионитов, полученных при высоких температурах, отмечается высокая степень окисленности, что снижает воспроизводимость результатов для асфальтенов различных нефтяных источников. Недостатком способа сульфирования асфальтенов является действие тепловых эффектов, что приводит к релаксационным и диффузионным явлениям, которые могут разрушать молекулы сульфированных асфальтенов с образованием низкомолекулярных водорастворимых соединений и приводить к уменьшению выхода целевого продукта. Кроме того, при температуре 100-130°С происходят явления десульфуризации и смещения положения сульфирования, что может привести к различным стерео- и регио- внутримолекулярным процессам, в том числе поликонденсации и увеличению ароматичности за счет уменьшении количества сульфогрупп, и отражается в снижении значения СОЕ.

Наиболее близким к заявляемому способу получения сульфокатионитов из асфальтенов является способ, описанный в [Herlema М., Mathieua С, Herlemb D. About the reaction between asphaltenes and fluorosulfuric acid, Fuel 83 (2004) 1665-1668]. Способ включает обработку асфальтенов 17-тикратным избытком по массе сульфирующего агента, в качестве которого применяют фторсульфоновую кислоту (на 1 г асфальтенов добавляют 10 мл кислоты (1:17 по массе), как при комнатной температуре, так и при 100°С (продолжительность реакции не указана). Реакционную массу после завершения проведения реакции очень медленно разбавляют холодной водой при охлаждении до -80°С для уменьшения вероятности вспенивания и выброса продукта из реактора из-за взаимодействия остатков кислоты с водой. Выпавшую сульфомассу отфильтровывают, промывают водой и высушивают в вакууме при 110°С. Получают 1.2 г (120% от массы исходного сырья) сульфированных асфальтенов. Авторы работы не приводят значения СОЕ полученных сульфокатионитов. Недостатками данного способа является недоступность фторсульфоновой кислоты: дороговизна кислоты, трудность синтеза и специальные условия хранения, необходимость применения сильного охлаждающего агента (сухой лед или жидкий азот), необходимость специального оборудования ввиду образования фтороводородной и серной кислот как побочных продуктов гидролиза фторсульфоновой кислоты, высокие экономические затраты.

Таким образом, из предшествующего уровня техники следует, что создание простого эффективного способа (one pot) сульфирования асфальтенов, позволяющего получить в мягких условиях относительно недорогие и эффективные твердые кислотные катализаторы (сульфокатиониты) при минимальных энергозатратах, является актуальной задачей.

Техническая проблема, на решение которой направлено заявляемое изобретение, состоит в устранении деструктивных окислительных процессов, вызванных высокими температурами реакции сульфирования асфальтенов, в снижении энергозатрат, а также в расширении арсенала способов получения сульфокатионитов из асфальтенов. Изобретение также направлено на рациональное использование остаточных продуктов нефтепереработки и решает техническую проблему получения сульфокатионитов с хорошими характеристиками из отходов нефтеперерабатывающего производства - асфальтенов.

Технический результат состоит в селективном сульфировании в мягких условиях с образованием преимущественно сульфо-групп, что приводит к получению с высокими выходами целевых продуктов, обладающих хорошими характеристиками для применения в качестве сорбентов и твердых кислотных катализаторов для органического синтеза, в том числе имеющих высокое значение СОЕ. СОЕ зависит от количества кислотных анионных групп, которые представлены в основном сульфо- и карбоксильными группами, но карбоксильные группы не являются столь же эффективными каталитическими группами (по значениям pKa) как сульфогруппы, они не обладают эффективными дегидратирующими свойствами. Низкая температура протекания реакции и использование образующейся в ходе реакции хлорсульфоновой кислоты позволяет избежать процесса окисления, благодаря отсутствию окси- и серосодержащих ионов с переменной валентностью, что, соответственно, приводит к преобладанию сульфогрупп. Техническим результатом также является утилизация отходов нефтепереработки и расширение арсенала способов сульфирования асфальтенов.

Техническая проблема решается, и заявленный технический результат достигается предлагаемым способом получения сульфированных асфальтенов с применением сульфирующего агента - хлорсульфоновой кислоты, образующейся in situ непосредственно в процессе реакции сульфирования, которую проводят в среде подходящего растворителя медленным прикапыванием при перемешивании концентрированной серной кислоты к раствору смеси асфальтенов и хлорирующего агента, при взаимодействии с которым в эквимольном количестве серная кислота образует хлорсульфоновую кислоту, при массовом соотношении серной кислоты к асфальтенам, составляющему не менее 10 к 1.

Хлорсульфоновая кислота обладает высокой сульфирующей способностью и легко вступает в реакцию с асфальтенами при комнатной температуре. Соотношение асфальтенов с хлорсульфоновой кислотой, образующейся при указанном массовом соотношении серной кислоты к асфальтенам, составляющему не менее 10 к 1, является существенным - уменьшение количества образующегося сульфирующего реагента приводит к снижению выхода целевого продукта и уменьшению значения СОЕ. При этом следует учесть, что значительное увеличение количества сульфирующего агента (образующейся хлорсульфоновой кислоты при массовом соотношении серной кислоты к асфальтенам, составляющему более 41 к 1) не приводит к увеличению выхода целевого продукта и СОЕ, но увеличивает объем воды для нейтрализации непрореагировавших продуктов, и поэтому нецелесообразно.

В качестве подходящего растворителя для заявляемого способа выступают растворители, в которых хорошо растворимы асфальтены - хлорсодержащие, такие, как хлороформ, хлористый метилен и четыреххлористый углерод. Минимальное количество подходящего растворителя выбирают из расчета полного растворения асфальтенов в данном растворителе.

Медленное прикапывание серной кислоты при перемешивании с хлорирующим агентом при комнатной температуре приводит к равномерному образованию хлорсульфоновой кислоты in situ с минимальным вспениванием и газообразованием. Высокая реакционная способность хлорсульфоновой кислоты приводит к контролируемому и селективному протеканию реакции сульфирования. Быстрое прикапывание или прибавление серной кислоты приводит к бурному газообразованию и резкому выбросу всей реакционной массы. После прикапывания серной кислоты, реакционную массу выдерживают при перемешивании до полноты протекания реакции, которую контролируют по отсутствию выделяющихся в ходе реакции газов при помощи индикаторной бумаги. Необходимо тщательное перемешивание для равномерного сульфирования и во избежание бурного протекания реакции. Эмпирически установлено, что окончание выделение газов происходит за период не менее 8 часов. Выдерживание реакционной массы (после прикапывания) менее 8 часов уменьшает выход целевого продукта и значение СОЕ полученных сульфокатионитов. Увеличение времени выдерживания не приводит ни к увеличению выхода, ни к увеличению значения СОЕ и поэтому в дальнейшем нецелесообразно.

После окончания выдерживания реакционной смеси до окончания реакции целевой продукт выделяют известными методами - приливают порционно при тщательном перемешивании дистиллированную холодную воду с целью гидролиза непрореагировавших продуктов, разбавления остатков серной кислоты и высаждения целевого продукта из реакционной массы. Отгоняют хлорсодержащий растворитель. Образующиеся газы нейтрализуют. Выпавший осадок промывают водой для удаления непрореагировавших реагентов, фильтруют и сушат до постоянной массы.

Способ позволяет получать в одну стадию (one pot) сульфокатиониты с хорошими выходами и хорошими характеристиками. Образование хлорсульфоновой кислоты непосредственно в ходе реакции исключает стадии синтеза, очистки, транспортировки и хранения хлорсульфоновой кислоты, которые требуют наличия специального коррозионностойкого оборудования.

В первом варианте осуществления заявляемого изобретения хлорсульфоновая кислота образуется in situ при взаимодействии эквимольных количеств тионилхлорида с концентрированной серной кислотой по реакции:

SOCl2 + H2SO4 = HSO3Cl + SO2 + HCl

Таким образом, техническая проблема решается, и технический результат достигается новым способом получения сульфированных асфальтенов, включающим сульфирование асфальтенов сульфирующим агентом при комнатной температуре и выделение целевого продукта известными методами, особенностью которого является то, что в качестве сульфирующего агента используют хлорсульфоновую кислоту, образующуюся in situ при взаимодействии эквимольных количеств тионилхлорида с медленно прикапываемой при перемешивании концентрированной серной кислотой при ее массовом соотношении с предварительно растворенными асфальтенами не менее 10 к 1, и выдерживании реакционной смеси до полного протекания реакции сульфирования, которое контролируют по отсутствию выделения в ходе реакции газов хлорводородной кислоты и диоксида серы.

Схема реакции заявляемого способа по первому варианту следующая:

Асфальтены + SOCl2 + H2SO4 = сульфокатиониты + HCl+SO2

Тионилхлорид выступает и в качестве хлорирующего агента, и в качестве растворителя для асфальтенов. При минимальном массовом соотношении тионилхлорида, как реагента, к асфальтенам, составляющему не менее 12 к 1, количество добавляемого тионилхлорида, используемого в реакции в качестве реагента, недостаточно для растворения асфальтенов, реакционная масса густая и трудно перемешиваемая, что приводит к уменьшению выхода продукта и снижению значения СОЕ. В этом случае к смеси тоинилхлорида и асфальтенов дополнительно добавляют подходящий растворитель - хлорсодержащий, например, четыреххлористый углерод, хлористый метилен, хлороформ.

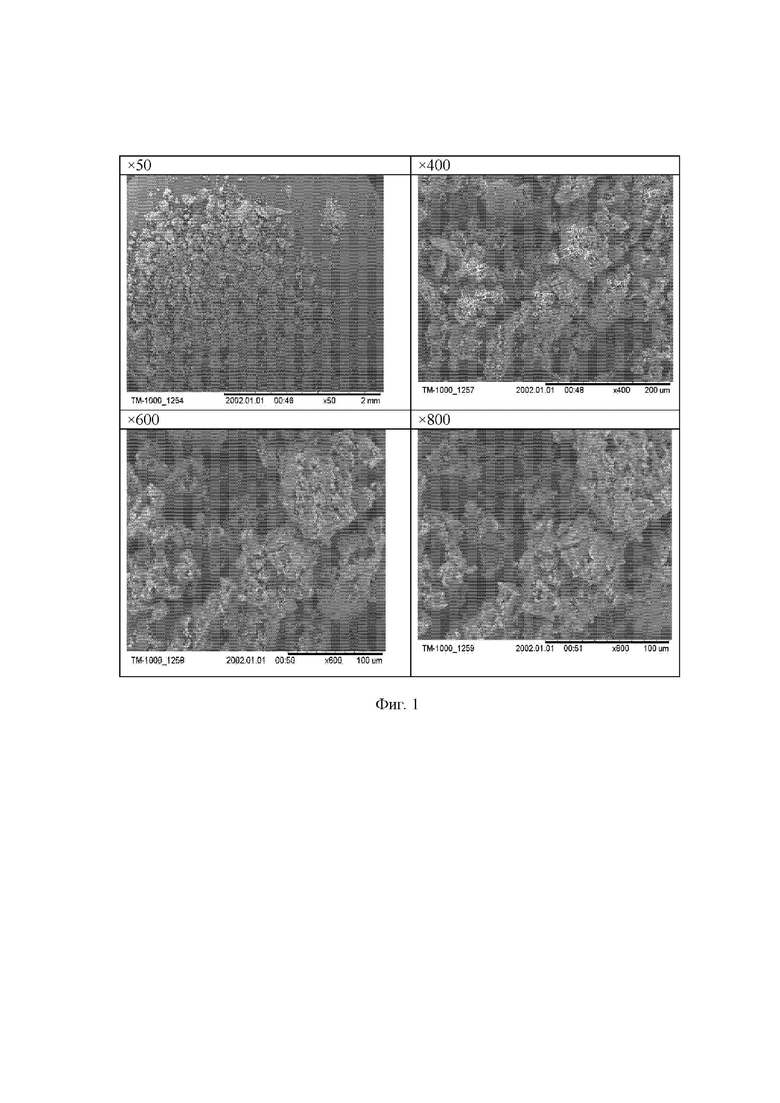

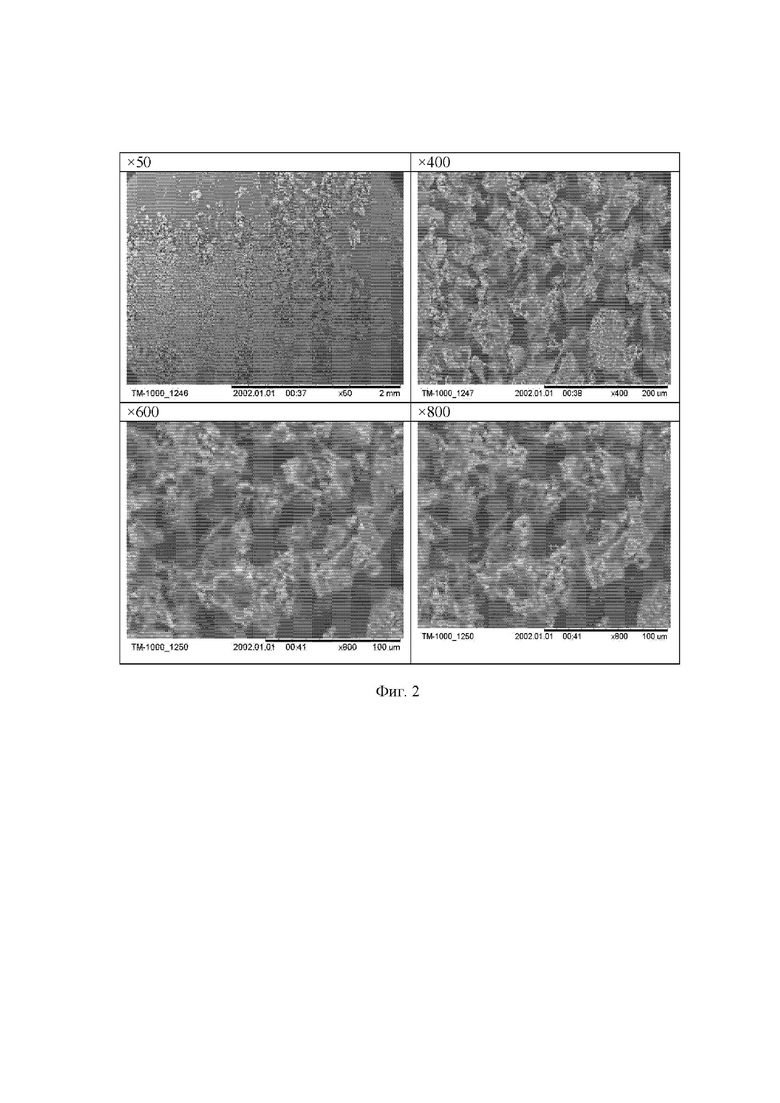

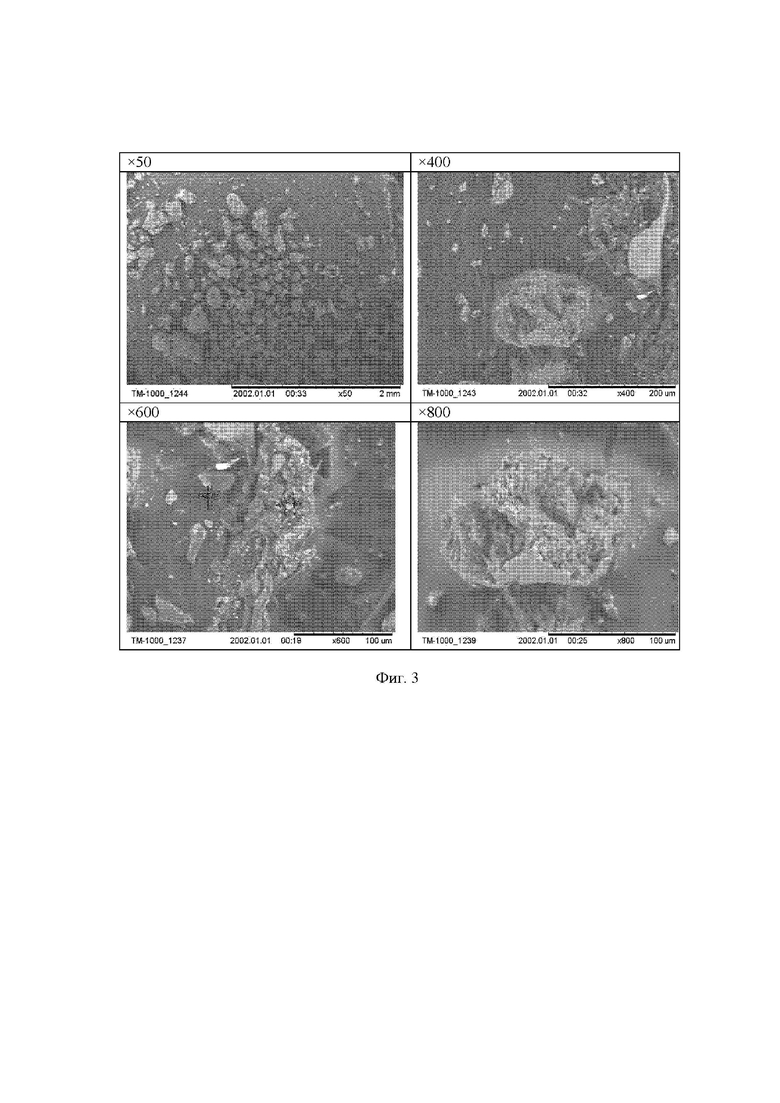

На фиг. 1-3 представлены фотографии сульфокатионитов, полученных заявляемым способом (вариант 1), под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз). Можно видеть, что полученные сульфокатиониты представляют собой мелкодисперсный порошок черного цвета с рыхлой и пористой структурой. При увеличении масштаба можно увидеть наличие пор размером 3-10 мкм и количеством до 80-100 шт. на поверхности изображения размером 100×100 мкм.

Сульфированные асфальтены, полученные заявленным способом (вариант 1), представляют собой черный порошок с рыхлой и пористой структурой, без запаха, СОЕ 2.95-4.00 мг-экв/г, выход целевого продукта 149-155%.

В литературе известны способы получения сульфокатионитов с применением в качестве сульфирующего агента хлорсульфоновой кислоты, образованной in situ при взаимодействии тионилхлорида с концентрированной серной кислотой с полимерными соединениями. Например, известен способ получения при 20-25°С сульфированных ароматических полимеров путем добавления эквимольного количества концентрированной 97-98% серной кислоты к предварительно набухшим в тионилхлориде полистиролам [SU 595336, опубл. 28.02.1978]. В [DD 203728, опубл. 02.11.1983] описано получение сульфокатионитов с СОЕ 4,96 мг-экв/г сульфированием концентрированной 97-98% серной кислотой набухших в 2,5-5% (масс.) тионилхлориде и дихлорэтане полистирола и дивинилбензола при 25-60°С, серная кислота и тионилхлорид использованы в эквимольном количестве. Также известен способ получения катионитов [Николаев А.В. и др. Разработка способа получения сульфокатинита повышенной осмотической прочности. Известия Сибирского отделения Академии наук СССР, серия химических наук, №1, с 28-33, 1977], основанный на обработке ароматических полимеров стиролдивинилбензольного типа эквимольной смесью тионилхлорида и серной кислоты. СОЕ полученных продуктов составила 4,5-4,9 мг-экв/г.

Получение асфальтенов сульфированием хлорсульфоновой кислотой, образованной in situ, из уровня техники заявителю не известны.

Неочевидность решения, на взгляд заявителя, проявляется в разных структурах и свойствах получаемых сульфокатионитов. В отличие от полимеров у асфальтенов отсутствует постоянный молекулярный состав, кроме того, он является гетероатомным, с большим содержанием серосодержащих соединений, а также небольшими количествами атомов металлов - ванадия и никеля, представленных, в основном, комплексами порфиринов. Наличие гетероатомов, комплексов металлов и полициклических ароматических углеводородов в составе асфальтенов позволяет получать сульфокатиониты более разнообразного состава и объемной поверхности (пористости), что, в свою очередь, приводит к лучшему взаимодействию субстрата с поверхностью кислотного катализатора, к лучшей адгезии и взаимодействию органических молекул-субстратов в процессе катализа. Доступность и высокая пористость сульфированных асфальтенов по сравнению с сульфокатионитами, полученными из полимеров в аналогичных условиях, делают их более перспективными и доступными твердыми кислотными катализаторами. Кроме того, при добавлении тионилхлорида к асфальтенам и полистирол-дивинил бензольным полимерам происходят разные процессы. В отличие от асфальтенов, которые легко растворяются в среде тионилхлорида, ароматические полимеры в среде тионилхорида набухают, что затрудняет диффузионные процессы и, соответственно, приводит к неравномерности протекания реакции сульфирования и ухудшению качества катионитов из-за неоднородности и локального (точечного) распределения сульфогрупп на поверхности катионитов. Полученный продукт имеет гелеобразное состояние, что сильно затрудняет и увеличивает продолжительность промывания от остаточной кислоты, а также сильно увеличивает количество промывочной воды. В отличие от полимеров при промывании водой сульфированных асфальтенов после прохождения реакции сульфирования для отмывания от непрореагировавших реагентов и побочных продуктов водный фильтрат не окрашивается и получается почти бесцветным, в то время как водный кислый фильтрат образующийся в результате сульфирования полистиролов, сильно окрашен, что говорит об образовании низкомолекулярных водорастворимых фракций сульфированного полистирола и приводит к снижению выхода.

Таким образом, молекулярный состав асфальтенов и их растворение, в отличие от полимеров, в тионилхлориде, приводит к образованию сульфокатионитов разной структуры, структура сульфированных хлорсульфоновой кислотой асфальтенов благоприятно сказывается на их свойствах - так, при близких значениях СОЕ сорбционная емкость сульфированных асфальтенов в 1,6 раз выше, чем сульфированных полимеров, при этом сульфированные полимеры могут получаться неоднородными, с различным содержанием сульфокислотных групп в общей массе сульфокатионита, что негативно сказывается на качестве конечного продукта.

Во втором варианте осуществления изобретения хлорсульфоновая кислота образуется in situ при взаимодействии эквимольных количеств пентахлорида фосфора с концентрированной серной кислотой по реакции:

PCl5 + H2SO4 = HSO3Cl + POCl3 + 2HCl

Таким образом, техническая проблема решается, и заявленный технический результат достигается предлагаемым способом по второму варианту получения сульфированных асфальтенов, включающим сульфирование асфальтенов сульфирующим агентом при комнатной температуре и выделение целевого продукта известными методами, особенность которого состоит в том, что в качестве сульфирующего агента используют хлорсульфоновую кислоту, образующуюся in situ при взаимодействии эквимольных количеств пентахлорида фосфора с медленно прикапываемой при перемешивании концентрированной серной кислотой, при ее массовом соотношении с предварительно растворенными асфальтенами не менее 10 к 1, и выдерживании реакционной смеси до полного протекания реакции сульфирования, которое контролирует по отсутствию выделения в ходе реакции газов хлороводородной кислоты.

Схема реакции заявляемого способа следующая:

Асфальтены + PCl5+H2SO4 = сульфокатиониты + POCl3 + 2HCl

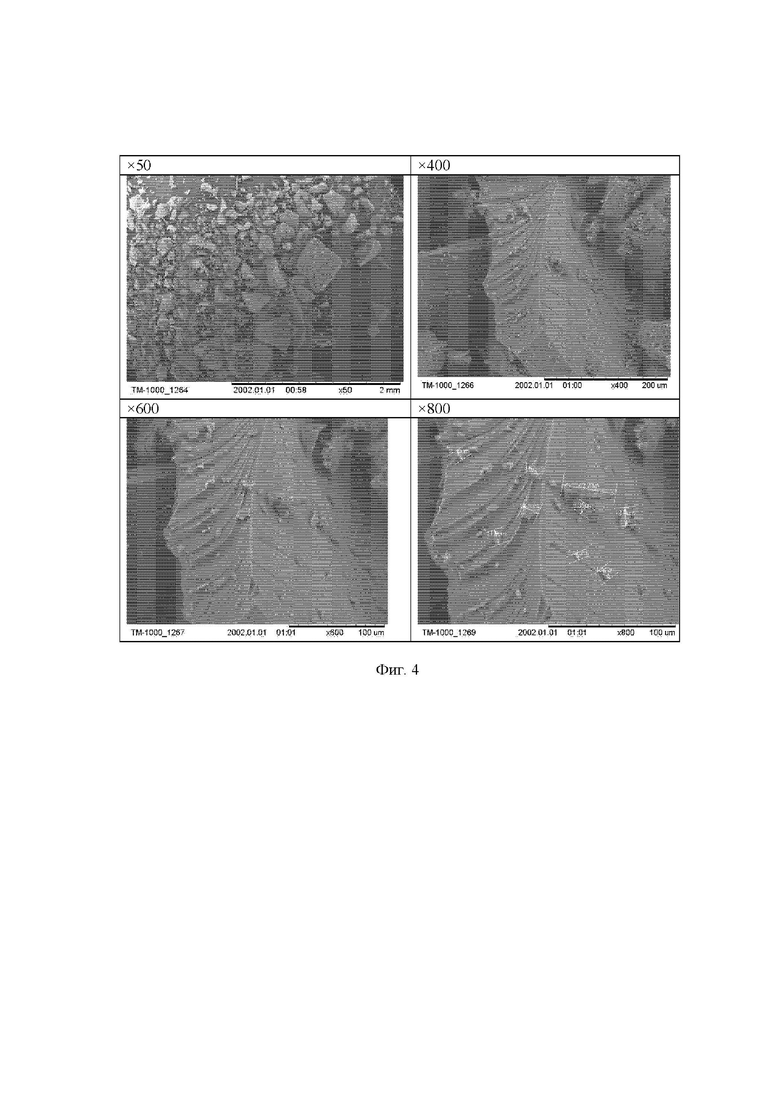

Сульфированные асфальтены, полученные заявленным способом (вариант 2), представляют собой черный порошок с плотной слоистой структурой, без запаха, СОЕ 3.35-3.68 мг-экв/г, выход целевого продукта 161-195%.

На фиг. 4 представлены фотографии сульфокатионитов, полученных заявляемым способом (вариант 2), под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз). Можно видеть, что полученные сульфокатиониты представляют собой плотный порошок черного цвета со слоистой структурой. При увеличении масштаба можно увидеть, что поры отсутствуют.

Наличие сульфо- (1250-1150; 1080-1010; 700-600 см-1), сульфоно-(1350-1300 см-1) групп в сульфокатионитах, полученных заявляемым способом (варианты 1, 2), подтверждают методом ИК-спектроскопии. Об отсутствии окисления судят по отсутствию в ИК-спектрах оксо- и окси-групп. ИК-спектры записаны на ПК Фурье спектрометре Vector-22 фирмы Braker в диапазоне 400-4000 см-1 в таблетках с KBr.

Варианты реализации способа сульфирования асфальтенов показаны на асфальтенах, выделенных по методике ASTM D4124-09 из асфальта пропан-бутановой деасфальтизации гудрона (АО «ТАНЕКО», СТО 00149765-009-2017) - I, и асфальтенах, выделенных из тяжелой нефти Ашальчинского месторождения по той же методике - II.

Оценку ионообменных свойств полученных сульфокатионитов определяют методом вычисления СОЕ в соответствии с ГОСТ 20255.1-89 «Метод определения статической обменной емкости».

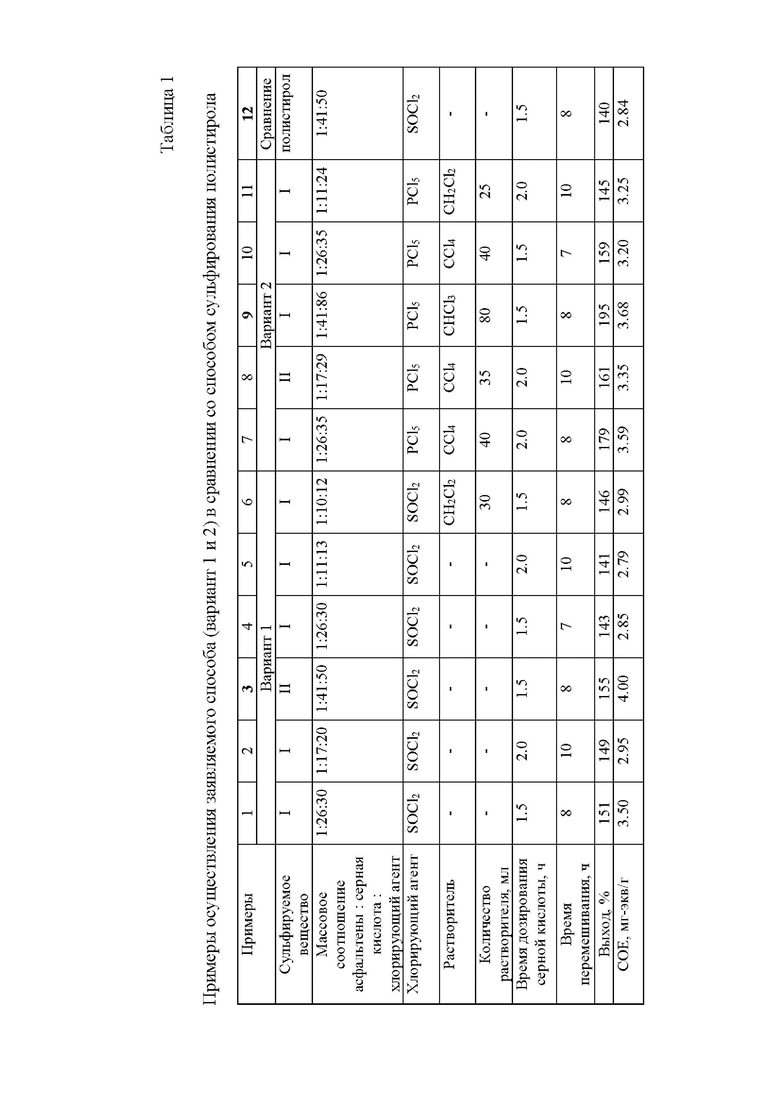

Изобретение иллюстрируется примерами конкретного осуществления получения сульфированных асфальтенов. Для наглядности данные по примерам получения заявляемым способом (варианты 1, 2) сульфированных асфальтенов сведены в таблицу 1.

Пример 1.

В 500 мл круглодонную колбу с мешалкой помещают 1 г асфальтенов, выделенных из асфальта пропан-бутановой деасфальтизации гудрона, 18,5 мл (30 г) тионилхлорида (АО «Вектон», ХЧ) (количество тионилхлорида теоретически рассчитано как эквимольное количеству серной кислоты, используемой по примеру, массовое соотношение асфальтены: тионилхлорид составляет 1:30) и медленно перемешивают до полного растворения асфальтенов. Затем к реакционной массе через капельную воронку медленно, в течение 1.5 часов, при перемешивании при комнатной температуре прикапывают 14 мл (26 г) концентрированной 95.6% серной кислоты (95.6%, Sigma Aldrich, ХЧ) (массовое соотношение асфальтены:серная кислота составляет 1:26). Реакция протекает эндотермично, с поглощением тепла. Далее тщательно перемешивают реакционную массу при комнатной температуре в течение 8 часов до полного протекания реакции сульфирования, которое контролируют по полному отсутствию выделяющихся в ходе реакции газов хлороводородной кислоты и диоксида серы индикаторной бумагой. Затем в колбу при перемешивании медленно добавляют 300 мл (300 г) холодной дистиллированной воды (берут 10-и кратный избыток по отношению к тионилхлориду) для удаления непрореагировавших реагентов и высаждения целевого продукта, выделяющиеся газы нейтрализуют бикарбонатом аммония (ОАО «ТатХимпродукт» ХЧ) до нейтральной среды. Выпавший осадок в виде набухшей и объемной массы фильтруют на воронке Бюхнера, промывают водой (3x100 мл) до полного вымывания остаточной кислоты и сушат до постоянной массы при 80°С. При промывании водой водный фильтрат не окрашивается и получается почти бесцветным. После высушивания осадок сильно уменьшается в объеме, становится рыхлым и пористым. Выход сульфокатионита 1.51 г (151% от массы исходного сырья). ПК (KBr): 1618 (колебания ароматического кольца), 1439 (С=С аром), 1374 (СН алкеновые плоские колебания), 1170 (SO3H), 1033 (SO3H), 581 (SO3H) см-1. СОЕ - 3.50 мг-экв/г.

Фотографии под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз) сульфированных асфальтенов, полученных по примеру 1, представлены на фиг. 1.

Пример 2 осуществляют в условиях примера 1, однако используют 12 мл (20 г) тионилхлорида и 9 мл (17 г) серной кислоты, которую прикапывают в течение 2.0 часов, а реакцию сульфирования проводят в течение 10 часов. Выход сульфокатионита 1.49 г (149% от массы исходного сырья). ПК (KBr): 1627 (колебания ароматического кольца), 1439 (С=С аром), 1167 (SO3H), 1057 (SO3H), 579 (SO3H) см-1. СОЕ - 2.95 мг-экв/г.

Фотографии под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз) сульфированных асфальтенов, полученных по примеру 2, представлены на фиг.2.

Пример 3 осуществляют в условиях примера 1, однако используют асфальтены, выделенные из тяжелой нефти Ашальчинского месторождения, тионилхлорида - 30 мл (50 г), серной кислоты - 22 мл (41 г). Выход сульфокатионита 1.55 г (155% от массы исходного сырья). ПК (KBr): 1624 (колебания ароматического кольца), 1435 (С=С аром), 1161 (SO3H), 1059 (SO3H), 573 (SO3H) см-1. СОЕ - 4.00 мг-экв/г.

Фотографии под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз) сульфированных асфальтенов, полученных по примеру 3, представлены на фиг. 3.

Пример 4 осуществляют в условиях примера 1, однако реакцию сульфирования ведут в течение 7 часов, когда еще наблюдают слабое выделение газов. Получают 1.43 г сульфокатионита (143% от массы исходного сырья). ПК (KBr): 1618 (колебания ароматического кольца), 1438 (С=С аром), 1363 (СН алкеновые плоские колебания), 1165 (SO3H), 1029 (SO3H), 569 (SO3H) см-1. СОЕ - 2.85 мг-экв/г. Как видно по данному примеру, неполнота прохождения реакции уменьшает выход целевого продукта и значение СОЕ полученных сульфокатионитов (155% и СОЕ - 3.50 мг-экв/г соответственно для сульфокатионитов, полученных по примеру 1).

Пример 5 осуществляют в условиях примера 2, однако используют 8 мл (13 г) тионилхлорида, 6 мл (11 г) серной кислоты. Асфальтены не растворяются полностью реакционная масса вязкая, перемешивание затруднено. Выход сульфокатионита 1.41 г (141% от массы исходного сырья). ПК (KBr): 1627 (колебания ароматического кольца), 1439 (С=С аром), 1167 (SO3H), 1057 (SO3H), 579 (SO3H) см-1. СОЕ - 2.79 мг-экв/г. Как видно по данному примеру, неполное растворение асфальтенов приводит к уменьшению выхода целевого продукта и к снижению значения СОЕ полученных сульфокатионитов.

Пример 6 осуществляют в условиях примера 1, однако асфальтены растворяют в 7.5 мл (12 г) тионилхлорида и 30 мл хлористого метилена (ОАО «Татхимпродукт», ХЧ) до полного растворения асфальтенов, количество серной кислоты - 5.5 мл (10 г). Хлористый метилен упаривают при пониженном вакууме (20 мм.рт.ст) до добавления холодной дистиллированной воды (120 мл) для удаления непрореагировавших продуктов. Выход 1.46 г (146% от массы исходного сырья) сульфокатионитов. ПК (KBr): 1618 (колебания ароматического кольца), 1438 (С=С аром), 1363 (СН алкеновые плоские колебания), 1165 (SO3H) 1029 (SO3H), 569 (SO3H) см-1. СОЕ - 2.99 мг-экв/г. Данный пример иллюстрирует, что в примере 5 выход продукта и значение СОЕ снизились из-за того, что взятого количества тионилхлорида недостаточно для полного растворения асфальтенов, а добавление достаточного количества растворителя увеличивает и значение СОЕ, и выход конечного продукта. Соотношение асфальтенов и количества взятой серной кислоты лежит в пределах оптимального диапазона значений для заявляемого.

Пример 7.

В 40 мл четыреххлористого углерода (ОАО «ТатХимПродукт» ХЧ) при перемешивании при комнатной температуре растворяют до полного растворения 35 г пентахлорида фосфора («НеваРеактив», ХЧ) и 1 г асфальтенов (количество пентахлорида фосфора теоретически рассчитано как эквимольное количеству серной кислоты, используемой по примеру, массовое соотношение асфальтены: пентахлорид фосфора составляет 1:35), после чего к ним добавляют по каплям 14 мл (26 г) концентрированной 95.6% серной кислоты (массовое соотношение асфальтены: серная кислота составляет 1:26) при комнатной температуре в течение 2 часов. Далее перемешивают реакционную массу при комнатной температуре в течение 8 часов до полного протекания реакции сульфирования, которое контролируют по полному отсутствию выделяющихся в ходе реакции газов хлороводородной кислоты по индикаторной бумаге. Растворитель и образующуюся в ходе реакции окись хлорида фосфора отгоняют при пониженном вакууме (20 мм.рт.ст.). К остатку приливают 530 мл воды (10-ти кратный объем по отношению к пентахлориду фосфора) для удаления непрореагировавших реагентов и высаждения целевого продукта, фильтруют выпавший осадок, промывают его водой (3×100 мл) и сушат. Выход сульфокатионита в виде плотного порошка 1.79 г (179% от массы исходного сырья). ИК (KBr): 3405 (-ОН), 1617-1703 (колебания ароматического кольца). СОЕ-3.59 мг экв/г.

Фотографии под электронным микроскопом (степень увеличения в 50, 400, 600, 800 раз) сульфированных асфальтенов, полученных по примеру 7, представлены на фиг.4.

Пример 8 осуществляют в условиях примера 7, однако используют асфальтены, выделенные из тяжелой нефти Ашальчинского месторождения, 35 мл четыреххлористого углерода, 29 г пентахлорида фосфора и 9 мл (17 г) концентрированной 95.6% серной кислоты и реакционную массу перемешивают в течение 10 часов. Выход сульфокатионита в виде плотного порошка 1.61 г (161% от массы исходного сырья). ИК (KBr): 3404 (-ОН), 1618-1701 (колебания ароматического кольца), 1474 (С=С аром), 1362 (СН алкеновые плоские колебания), 1364, 1173 (Р=O, SO3H), 1032 (S03H), 1033 (P-O-Alk), 580 (S03H), см-1. СОЕ - 3.35 мг-экв/г.

Пример 9 осуществляют в условиях примера 7, однако используют 80 мл хлороформа (ОАО «ТатХимПродукт», ХЧ), 86 г пентахлорида фосфора и 22 мл (41 г) концентрированной 95.6% серной кислоты. Выход сульфокатионита в виде плотного порошка 1.95 г (195% от массы исходного сырья). ИК (KBr): 3401 (-ОН), 1618-1701 (колебания ароматического кольца), 1474 (С=С аром), 1364 (СН алкеновые плоские колебания), 1364, 1170 (Р=O, SO3H), 1032 (SO3H), 1032 (P-O-Alk), 579 (SO3H), см-1. СОЕ - 3.68 мг-экв/г.

Пример 10 осуществляют в условиях примера 7, однако реакционную массу медленно перемешивают при комнатной температуре (при 20°С) в течение 7 часов, когда еще наблюдают слабое выделение газов. Получают 1.59 г сульфокатионитов (159% от массы исходного сырья). ИК (KBr): 3401 (-ОН), 1618-1701 (колебания ароматического кольца), 1474 (С=С аром), 1364 (СН алкеновые плоские колебания), 1364, 1170 (Р=O, SO3H), 1032 (SO3H), 1032 (P-O-Alk), 579 (SO3H), см-1. СОЕ - 3.20 мг-экв/г. Неполнота прохождения реакции приводит к уменьшению выхода целевого продукта и снижению значения СОЕ (176%. и СОЕ - 3.59 мг-экв/г соответственно для сульфокатионитов, полученных по примеру 7).

Пример 11 осуществляют в условиях примера 7, однако используют 25 мл хлористого метилена, 24 г пентахлорида фосфора, 5.5 мл (11 г) концентрированной 95.6% серной кислоты, которую прикапывают в течение 2.0 часов, сульфирование осуществляют в течение 10 часов. Выход сульфокатионитов 1.45 г (145% от массы исходного сырья). ИК (KBr): 3404 (-ОН), 1615-1700 (колебания ароматического кольца), 1472 (С=С аром), 1364 (СН алкеновые плоские колебания), 1364, 1170 (Р=O, SO3H), 1032 (SO3H), 1035 (P-O-Alk), 579 (SO3H), см-1. СОЕ - 3.25 мг-экв/г. Недостаток хлорирующего реагента приводит к уменьшению выхода целевого продукта и снижению значения СОЕ полученных сульфокатионитов.

Для подтверждения неочевидности заявляемого способа по варианту 1 приводят для сравнения способ получения сульфокатионитов из полистирола с хлорсульфоновой кислотой, образуемой in situ при взаимодействии эквимольных количеств тионилхлорида с концентрированной серной кислотой.

Пример 12.

В 500 мл круглодонную колбу с мешалкой помещают 1 г измельченного ударопрочного полистирола (ООО «Полинефтехим», Москва), 30 мл (50 г) тионилхлорида (соотношение полистирол-тионилхлорид 1:50 по массе) и медленно перемешивают до образования мутного коллоидного гелеобразного раствора (полимер набухает). Затем к раствору через капельную воронку прикапывают эквимольное по тионилхлориду соотношение концентрированной 95.6% серной кислоты 22 мл (41 г) в течение 1.5 часов при комнатной температуре. Реакция протекает эндотермично, с поглощением тепла. Далее перемешивают реакционную массу при комнатной температуре в течение 8 часов до полного протекания реакции сульфирования, которое определяют по полному отсутствию выделяющихся в ходе реакции газов хлороводородной кислоты и диоксида серы при помощи индикаторной бумаги. В течение реакции меняется цвет раствора: с добавлением первой порции серной кислоты (1/3 часть всей массы), цвет из мутного белого переходит в темно-бордовый, и с каждым часом становится все темнее, до темно-коричневого в конце реакции. В первые два часа протекания реакции перемешивание реакционной массы сильно затруднено ввиду образования студенистого плотного комка, для разрушения которого используют механическое воздействие при помощи верхнеприводной мешалки. После окончания реакции в колбу при перемешивании через капельную воронку медленно добавляют 500 мл (500 г) холодной дистиллированной воды (10-ти кратный объем по отношению к тионилхлориду) для удаления непрореагировавших реагентов и высаждения целевого продукта, выделяющиеся газы нейтрализуют бикарбонатом аммония до нейтральной среды. Выпавший студенистый осадок в виде гелеобразной неоднородной объемной массы фильтруют в течение продолжительного времени на воронке Шотта, промывают многократно водой (7×200 мл) до полного вымывания остаточной кислоты (отсутствие окрашивания индикаторной бумаги водного фильтрата) и сушат до постоянной массы при 90°С. Промывание остаточной кислоты сильно затруднено из-за гелеобразного состояния полученного продукта. Водный кислый фильтрат, образующийся в результате сульфирования полистиролов, в отличие от прозрачного фильтрата после сульфирования асфальтенов, сильно окрашен, что говорит об образовании низкомолекулярных водорастворимых фракций сульфированного полистирола и приводит к снижению выхода целевого продукта. После длительного высушивания (3-е суток) при 90°С осадок сильно уменьшается в объеме, становится твердой резиноподобной неоднородной массой черного цвета с частицами вкрапления серого цвета, которая со временем полностью твердеет. Выход сульфокатионита 1.40 г (140% от массы исходного сырья). ИК (KBr): 1600 (колебания ароматического кольца), 1413 (С=С аром) 1374 (СН алкеновые плоские колебания), 1175 (SO3H), 1033 (SO3H), 575 (SO3H) см-1. СОЕ - 2.84 мг-экв/г.

Данный пример иллюстрирует, что добавление к полистиролу тионилхлорида приводит к набуханию полимера (превращается в гелеобразный раствор), это сильно затрудняет механическое перемешивание и приводит к неравномерному сульфированию и затруднению диффузионных процессов, что ухудшает качество сульфокатионита из-за локального (точечного) расположения сульфогрупп на поверхности полимера. Набухание полистирола, неполное и неравномерное сульфирование, образование низкомолекулярных водорастворимых фракций сульфированного полистирола приводят к уменьшению выхода целевого продукта 140% и уменьшению значения СОЕ 2.84 мг-экв/г.

Сернокислотные сульфокатиониты широко используются для сорбции промышленных органических соединений, являющихся отходами производства, и различных металлов, сульфированные катиониты могут быть применены как сорбенты для очистки промышленных сточных вод и интенсификации химического производства.

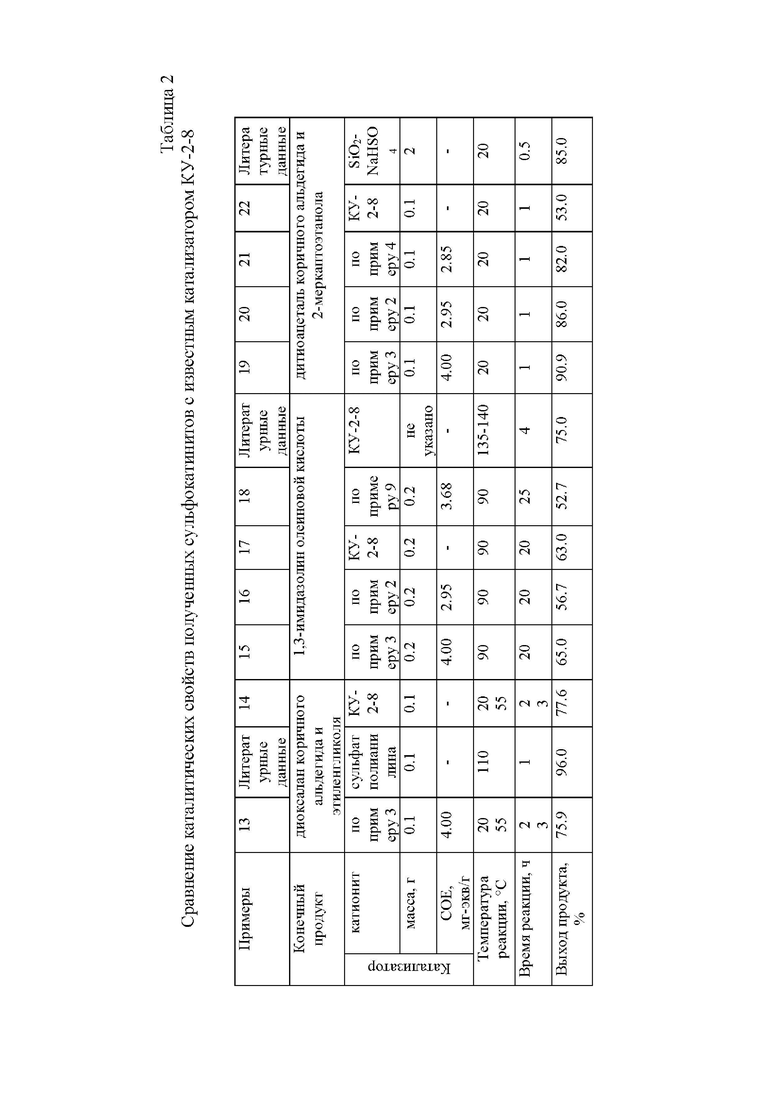

Каталитические и сорбционные свойства сульфокатионитов, полученных заявляемым способом, сравнивались со свойствами известных катионитов - сульфокатинитов бензол-стирольного типа КУ-2-8 (ОАО «Полифлок», Россия), которые применяют для сорбции металлов промышленных стоков и более глубокой очистки воды, а также широко используют для катализа перегруппировки Кляйзена анилина и дегидратации спиртов [Р.Н. Хуснитдинов, и др., Перегруппировка Кляйзена N''(1'-метил''2'-бутенил)анилина в присутствии различных катализаторов. Башкирский химический журнал. 2014. Т. 21. №1; А.А. Голованов, B.C. Писарева, М.И. Плещев. Межмолекулярная дегидратация трет-бутанола со спиртами С3-С4 на катионите КУ-2-8. Химия и химическая технология, 2010, Т 53, вып. 3, с 44-48.]. Результаты сравнения приведены в таблице 2.

Пример 13.

К смеси 20 г коричного альдегида (Sigma Aldrich, ХЧ) и 9.4 г этиленгликоля (Sigma Aldrich, ХЧ) добавляют 0.1 г сульфированных асфальтенов, полученных по примеру 3 (СОЕ 4.00 мг-г/экв) и перемешивают при подключенном вакуумом водоструйном насосе в течение 2 часов при комнатной температуре и в течение 3 часов при 55°С. После истечения времени к смеси добавляют 30 мл хлористого метилена и фильтруют на мелкопористой воронке Шотта сульфированные асфальтены, которые после промывки растворителем сушат и вновь используют в следующей реакции (каталитический цикл приблизительно 3-5). Фильтрат промывают в 50 мл дистиллированной водой в делительной воронке по три раза. Органическую фазу упаривают и перегоняют при пониженном давлении (12.6 мм рт.ст., 100°С). Выход конечного продукта 20.25 г (75.9%).

Пример 14 осуществляют в условиях примера 13, однако в качестве катализатора применяют КУ-2-8. Выход конечного продукта 20.7 г (77.6%).

Сульфированные асфальтены, полученные заявляемым способом, практически не уступают по своим каталитическим свойствам известному сульфированному промышленному иониту КУ-2-8. Кроме того, использование сульфированных асфальтенов позволило получить ацеталь коричного альдегида при более низкой температуре (55°С) по сравнению с литературными данными (60 мин., 110°С, 96% выход) [S. Palaniappan, Р. Narender, Ch. Saravanan, V.J. Rao. Polyaniline-Supported Sulfuric Acid Salt as a Powerful Catalyst for the Protection and Deprotection of Carbonyl Compounds. Synlett 2003, No. 12, p 1793-1796].

Пример 15.

К смеси 40 г олеиновой кислоты («Вектон», ХЧ) и 14.75 г аминоэтилэтаноламина (Sigma Aldrich, ХЧ) добавляют 0.2 г сульфированных асфальтенов (по примеру 3, СОЕ 4.00 мг-г/экв) и перемешивают при 90°С в течение 20 часов до достижения неизменного аминного числа (71 мг HCl на 1 г вещества, ГОСТ 3118-67). В начале процесса смешивания реагентов выделяется значительное количество тепла. После истечения времени к смеси добавляют 200 мл ацетона («ТатХимпродукт», ХЧ) и 200 мл четыреххлористого углерода, фильтруют от сульфокатионита и приливают к фильтрату 200 мл дистиллированной воды. Органическую фазу с имидазолинами разделяют на делительной воронке, отгоняют смесь растворителей и высушивают красную густую массу до постоянного значения. Выход конечного продукта 31 г (65.0%).

Пример 16 осуществляют в условиях примера 15, однако применяют сульфированные асфальтены по примеру 2, СОЕ 2.95 мг-г/экв. Выход конечного продукта 27 г (56.7%).

Пример 17 осуществляют в условиях примера 15, однако применяют сульфокатионит КУ-2-8. Выход конечного продукта 30 г (63.0%).

Пример 18 осуществляют в условиях примера 15, однако применяют сульфокатионит, полученный по примеру 9 и время реакции 25 часов до достижения неизменного аминного числа (71 мг HCl на 1 г вещества, ГОСТ 3118-67). Выход конечного продукта 25.12 г (52.7%).

Примеры 15-18 иллюстрируют, что заявляемые сульфокатиониты в синтезе имидазолинов проявляют каталитические свойства, сравнимые с КУ-2-8, а в случае сульфокатионита, полученного способом по варианту 1 в оптимальных условиях (по примеру 3), каталитические свойства выше. Каталитические свойства сульфированных асфальтенов, полученных по примеру 2, несколько меньше, чем полученных по примеру 3 (56.7% по сравнению с 65.0%), из-за более низкого значения СОЕ (2.95 мг-г/экв по сравнению с 4 мг-г/экв). Сульфокатиониты, полученные по примеру 9 (способом по варианту 2), несмотря на высокое значение СОЕ, показали меньшую каталитическую активность (52.7% по сравнению с 65.0% по примеру 3) ввиду содержания наряду с сульфогруппами фосфатных групп.

При сравнении характеристик катализаторов, применяемых в способе получения имидазолина, с литературными данными (с применением КУ-2-8) [А.В. Абутков, И.Ф. Садретдинов, А.С. Алябьев, А.К. Арсланов. Синтез производных 1,3-имидазолина - активной основы ингибиторов коррозии. Комплексный подход к анализу имидазолинов на примере полученных соединений. Нефтегазовое дело, 2012, том 10, №1, с 180-185, С.А. Кузнецов, Е.В. Васильева, Н.И. Кольцов Получение и свойства многофункциональных имидазолиновых присадок. Вестник чувашского университета, №2, 2008, с. 37-41] видно, что сульфокатиониты, полученные заявляемым способом, позволяют получать имидозалины при пониженной температуре (90°С в сравнении с литературными данными 135-140°С) и при получении имидозалинов без катализатора (200-220°С и вакуума), но при большем времени перемешивания (20-25 часов, в литературе - 4 часа).

Катализаторы, полученные заявляемым способом, проявляют лучшую хемоселективность к синтезу имидазолинов по с равнению с применяемыми в промышленности. По данным ЯМР и ИК спектров полученных продуктов, образование имидазолинов по сравнению с моноамидами жирной кислоты происходит до 80% (в литературе 70-75%).

Пример 19.

К смеси 5 г коричного альдегида и 5.91 г 2-меркаптоэтанол (Sigma Aldrich, ХЧ) добавляют 0.1 г сульфированных асфальтенов, полученных по примеру 3 (СОЕ 4.00 мг-г/экв). Далее перемешивают реакционную массу при подключенном вакууме водоструйного насоса (20 мм.рт.ст.) при комнатной температуре в течение примерно 1 часа, пока реакционная масса большей частью не выпадет в виде белого осадка. Реакционную массу перекристаллизовывают из 30 мл этанола (ОАО «ТатХимПродукт» ХЧ) и фильтруют на мелкопористой воронке Шотта. Выход конечного продукта 9.3 г (90.9%).

Пример 20 осуществляют в условиях примера 19, однако применяют сульфокатионит, полученный по примеру 2 (СОЕ 2.95 мг-г/экв). Выход конечного продукта 8.8 г (86.0%).

Пример 21 осуществляют в условиях примера 19, однако применяют сульфокатионит, полученный по примеру 4 (СОЕ 2.85 мг-г/экв). Выход конечного продукта 8.4 г (82.0%).

Пример 22 осуществляют в условиях примера 19, однако применяют сульфокатионит КУ-2-8. Выход конечного продукта 4.6 г (53.0%).

В синтезе 1,3-дитиоацеталей коричного альдегида заявленные сульфокатиониты проявляют значительно лучшие свойства по сравнению с КУ-2-8 (выход конечного продукта от 82.0% до 90.9% по сравнению с 53.0%). Примеры 19-22 показывают, что снижение СОЕ незначительно влияет на протекание каталитической реакции, что проявляется в несколько меньшем выходе реакции. Каталитические свойства сульфокатионитов по примерам 2-4 в реакции получения тиоацеталей сравнимы со свойствами катализатора SiO2-NaHSO4, где выход конечного продукта 85% [V.T. Kamble, В.Р. Bandgar, D.B. Muley, N.S. Joshi, An expedient and efficient chemoselective protection of carbonyl compounds and transthioacetalization of O,O- and S,O-acetals catalyzed by HBF4-SiO2. Journal of Molecular Catalysis A: Chemical 268 (2007) 70-75, 10.1016/j.molcata.2006.12.001, D. Azarifar, A. Forghaniha. A Novel Chemoselective Reaction of Aldehydes with 2-Mercaptoethanol Catalyzed by Si02-NaHS04 under Solvent-free Condition. Journal of the Chinese Chemical Society, 2006, 53, 1189-1192].

Полученные по примерам 3, 9 и 12 сульфокатиониты проверяют на сорбционные свойства к известному экотоксиканту - фенолу.

Процесс моделирования очистки сточных вод проводят по стандартной методике [ПНД Ф 14.1:2:4.182-02. Методика выполнения измерений массовой концентрации фенолов в пробах питьевых, природных и сточных вод флуориметрическим методом на анализаторе жидкости «Флюорат-02»] в растворе фенола с концентрацией 20 мг/дм3 при температуре 24°С в статических условиях, максимальное время сорбции - 3 часа. Концентрацию фенола в водных растворах определяют флуориметрическим методом на флуориметре марки «Флюорат 02-3М» (Люмэкс-маркетинг, Россия). Для исходных асфальтенов сорбционная емкость после 3 часов сорбции составляет 1 ммоль/г. Для сульфокатионита по примеру 3 сорбционная емкость после 3 часов сорбции 6.011 ммоль/г, для сульфокатионита по примеру 9 значение сорбционной емкости сильно искажается из-за частичного растворения катионита в растворе фенола и его окрашивания, что приводит к существенным погрешностям определения на приборе, поэтому его значение не приводят. Для сульфокатионита по примеру 12 сорбционная емкость 3.67 ммоль/г. Наибольшую сорбционную емкость через 3 часа наблюдают для сульфокатионита, полученного по примеру 3, которая в 1.64 раза превышает значения образца сульфированных полистиролов (пример 12), в том числе из-за различия пористости сульфокатионитов - микропористости сульфированных асфальтенов, полученных заявляемым способом, и макропористости сульфированных полистиролов.

Таким образом предложен простой и эффективный способ сульфирования асфальтенов, который позволяет избежать побочных процессов окисления (по данным ИК-спектроскопии отсутствуют полосы поглощения для оксо- групп (карбонильных групп, наблюдаемых при сульфировании концентрированной серной кислотой при повышенной температуре или при применении олеума в качестве сульфирующего агента) и получить целевой продукт с высокими выходами и значением СОЕ. Выход целевого продукта выше первоначального значения асфальтенов по массе в 1.5 раза (вариант 1) и 1.95 раза (вариант 2). Значение СОЕ сульфокатионитов, полученных заявляемым способом, 2.95-4.0 мг-экв/г (вариант 1) и 3.35-3.68 мг-экв/г (вариант 2).

Полученные сульфокатиониты проявляют хорошие каталитические свойства - использование в качестве твердого кислотного катализатора сульфированных асфальтенов позволило получить имидазолины, ацетали и тиоацетали с хорошими выходами при низких энергозатратах. Полученные сульфокатиониты не уступают по своим каталитическим свойствам известным промышленным образцам, в частности КУ-2-8.

Катиониты, полученные заявляемым способом, проявляют сорбционные качества, которые в 1.64 раза превышают таковые для сульфированных полистиролов, благодаря наличию в их структуре гетероатомов и развитой поверхности.

Протекание процесса сульфирования без применения нагревания делает способ малоэнергозатратным. Заявляемый способ расширяет арсенал способов получения сульфокатионитов из асфальтенов и решает проблему утилизации отходов нефтепереработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА ИЗ КАМЕННЫХ УГЛЕЙ | 2023 |

|

RU2823758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ | 1972 |

|

SU418497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СУЛЬФОИОНИТНОГО КАТАЛИЗАТОРА | 2007 |

|

RU2357800C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТНОГО КАТАЛИЗАТОРА | 2024 |

|

RU2831128C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТНОГО КАТАЛИЗАТОРА | 2024 |

|

RU2830373C1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОНИЦАЕМОГО ИОНООБМЕННОГО МАТЕРИАЛА | 2012 |

|

RU2510403C1 |

| Способ получения сульфонатов | 2018 |

|

RU2688694C1 |

Изобретение относится к нефтехимии и нефтяной промышленности, а именно к способу получения катионитов сульфированием асфальтенов. Способ (варианты) включает взаимодействие асфальтенов с хлорсульфоновой кислотой, образующейся in situ непосредственно в процессе реакции сульфирования при взаимодействии эквимольных количеств хлорирующего агента - тионилхлорида (по варианту 1) или пентахлорида фосфора (по варианту 2) с концентрированной серной кислотой, сульфирование проводят в среде подходящего растворителя при массовом соотношении серной кислоты к асфальтенам, составляющему не менее 10 к 1, до полноты протекания реакции не менее 8 часов. Технический результат состоит в селективном сульфировании в мягких условиях с образованием преимущественно сульфогрупп, что приводит к получению с высокими выходами целевых продуктов, обладающих хорошими характеристиками для применения в качестве сорбентов и твердых кислотных катализаторов для органического синтеза, в том числе имеющих высокое значение статической обменной ёмкости. Техническим результатом также является утилизация отходов нефтепереработки и расширение арсенала способов сульфирования асфальтенов. 2 н.п. ф-лы, 4 ил., 2 табл.

1. Способ получения сульфированных асфальтенов, включающий взаимодействие асфальтенов с сульфирующим агентом при комнатной температуре и выделение конечного продукта известными методами, отличающийся тем, что в качестве сульфирующего агента используют хлорсульфоновую кислоту, образующуюся in situ при взаимодействии эквимольных количеств тионилхлорида с концентрированной серной кислотой, причем сульфирование асфальтенов проводят медленным прикапыванием серной кислоты к перемешиваемым асфальтенам с хлорирующим агентом при комнатной температуре в среде растворителя, выбранного из тионилхлорида, четыреххлористого углерода, хлористого метилена или хлороформа, при массовом соотношении серной кислоты к асфальтенам, составляющему от 10 к 1 до 41 к 1, до полноты протекания реакции не менее 8 часов.

2. Способ получения сульфированных асфальтенов, включающий взаимодействие асфальтенов с сульфирующим агентом при комнатной температуре и выделение конечного продукта известными методами, отличающийся тем, что в качестве сульфирующего агента используют хлорсульфоновую кислоту, образующуюся in situ при взаимодействии эквимольных количеств пентахлорида фосфора с концентрированной серной кислотой, причем сульфирование асфальтенов проводят медленным прикапыванием серной кислоты к перемешиваемым асфальтенам с хлорирующим агентом при комнатной температуре в среде растворителя, выбранного из четыреххлористого углерода, хлористого метилена или хлороформа, при массовом соотношении серной кислоты к асфальтенам, составляющему от 10 к 1 до 41 к 1, до полноты протекания реакции не менее 8 часов.

| Herlem M | |||

| et al., Fuel, 83, (2004), 1665-1668 | |||

| Леонова М.В | |||

| Практикум, Самарский государственный технический университет, 2005, 57с. | |||

| US 3028333 A1, 03.04.1962 | |||

| Способ получения сульфокатионита | 1975 |

|

SU595336A1 |

| КОМПОЗИЦИЯ И СПОСОБЫ КРИОКОНСЕРВАЦИИ КЛЕТОК HUTC | 2017 |

|

RU2748057C2 |

| Yakubov M.R | |||

| et al., PETROLEUM SCIENCE AND TECHNOLOGY, 2016, vol.34, No.22, 1805-1811, 07.12.2016. | |||

Авторы

Даты

2022-02-09—Публикация

2021-05-25—Подача