Изобретение относится к синтезу ионообменных материалов, в частности к способу получения катеонитов методом сульфирования продуктов нефтепереработки - тяжелых нефтяных остатков, и, таким образом, к методам утилизации отходов нефтехимических производств. Изобретение может быть использовано на химических, нефтехимических и гидролизных производствах для очистки сточных вод.

Первые известные работы по получению катионообменных материалов из нефтяного остатка воздействием серной кислотой были описаны в [FR 831917 А, 16.09.1938]. Нефтяной пек (температура плавления 100°С) обрабатывался 100%-ной серной кислотой в присутствии бихромата натрия, полученный катеонит промывали до нейтральной среды (рН 7) дистиллированной водой. Для промывки 12 г полученного катеонита расходуется 870 мл дистиллированной воды.

Описано использование тяжелых смолистых остатков нефтепереработки (остаток термического крекинга, полумазут прямой перегонки, нефтяные битумы, тяжелая смолистая нефть) для получения катеонитов [Беньковский В.Г., Богословская Т.М., Дризо Е.А. // Ионообменные смолы из тяжелых остатков нефтепереработки. // Вестник АН СССР. 1963. Вып. 7. С. 56-58]. Нефтяной остаток обрабатывают концентрированной серной кислотой или олеумом в широком интервале температур (оптимум 70-100°С). Затем избыток кислоты и жидкие продукты реакции отделяют от продукта декантацией, промывают сначала серной кислотой постепенно уменьшающейся концентрации, потом чистой водой.

В [US 2748057 А, 29.05.1956] описано получение сульфокатионитов в виде гранул из предварительно подготовленных асфальтенов с размером частиц 0,42-0,84 мм, способ включает обработку гранул асфальтенов концентрированной серной кислотой (соотношение 1:5,4) при 100°С в течение 2 часов, декантацию избытка кислоты, промывку целевого продукта водой (на 12 г продукта расходуется около 1 л воды) и его последующую сушку.

Описан способ получения сульфокатионитов, где в качестве исходного нефтяного сырья были использованы асфальтиты, выделенные из крекинг-остатков нефтей и гудронов, которые обрабатывали 20%-ным олеумом (соотношение 1:4) при 103-107°С при интенсивном перемешивании в течение 2,5 часов [Поконова Ю.В., Полькин Г.Б., Проскуряков В.А. / Радиационная стойкость сульфокатионитов из нефтяных асфальтитов. // Журнал прикладной химии. 1979. Т. 52. Вып. 1. С. 215-217], способ получения сульфокатионитов из асфальтитов, выделенных из гудронов и крекинг-остатков нефтей и предварительно облученных γ-излучением (радиоактивный изотоп кобальта-60, мощность дозы 0.8 Мрад/ч), сульфированием 20%-ным олеумом в течение 2 часов при 100-105°С [Поконова Ю.В., Персинен А.А. / Получение полифункциональных катионитов из асфальтитов и формолитов. // Журнал прикладной химии. 1981. Т. 54. Вып. 8. С. 1916-1918], а также способ получения радиационно-стойких сульфокатионитов путем сульфирования формолита (продукта взаимодействия нефтяного асфальтита, формальдегида и толуола) 10-кратным весовым избытком 20%-ного олеума при 100-105°С в течение 1-3 часов [Поконова Ю.В., Мелешков С.П., Лопаткина Л.Л. / Способ получения радиационно-стойких катионитов. // Авторское свидетельство СССР 770162 (1982). По заявке 2743578/23-05, 28.03.1979]. Формолит предварительно подвергли действию γ-излучения при дозах 5⋅107 - 5⋅108 рад.

Известен способ, описанный в [Поконова Ю.В., Полькин Г.Б., Проскуряков В.А., Виноградов В.М. / Получение сульфокатионитов из нефтяных асфальтитов. // Журнал прикладной химии. 1981. Т. 54. Вып. 8. С. 1781-1785], где для получения сульфокатионитов были использованы также смеси асфальтита, выделенного из крекинг-остатка нефти, и кислого гудрона, полученного при сернокислотной очистке бензола и толуола. Было проведено сульфирование данной смеси 20%-ным олеумом с варьированием соотношений кислый гудрон : асфальтит (4:1, 7:1, 10:1) и олеум : асфальтит (1,5:1, 3:1). Показано, что оптимальными условиями сульфирования данной смеси являются: температура 100°С, время 4 часа, соотношения кислый гудрон : асфальтит 4:1 и олеум: асфальтит 3:1.

Наиболее близким к заявляемому способу получения сульфокатионитов из тяжелых нефтяных остатков является способ, описанный в [Антонишин В.И., Гриненко Б.С. /Сульфирование асфальтенов. // Известия ВУЗов. Нефть и газ. 1965. Вып. 5. С. 47-49; Антонишин В.И., Гриненко Б.С./ Сульфирование нефтяных смол. // Нефтепереработка и нефтехимия. 1965. Вып. 10. С. 20-23]. Способ включает обработку асфальтенов или нефтяных смол 20%-ным олеумом или серной кислотой (концентрация 50-95%) при продолжительности реакции 2 часа с варьированием температуры (от 20 до 150°С) и количества сульфирующего агента (от 1 до 10 г на 1 г нефтяного остатка). Полученную сульфомассу промывали водой до отсутствия анионов SO42-, высушивали и обрабатывали бензолом или петролейным эфиром. Образование зерненного сульфопродукта наблюдали в первые несколько минут, однако для завершения реакции сульфирования, как отмечают авторы, требуется 2 часа, что связано с диффузией сульфирующего агента внутрь зерен образовавшегося сульфопродукта. Также было отмечено, что с повышением температуры реакции увеличивается выход сульфопродуктов. Оптимальные условия получения сульфопродукта с высоким содержанием сульфогрупп: расход 20%-ного олеума или 95%-ной серной кислоты 4 г/г нефтяного остатка, температура 75-100°С, продолжительность реакции 2 часа.

Основными недостатками известных способов получения катионитов из нефтяных остатков с хорошим выходом целевого продукта являются:

проведение процесса сульфирования при повышенной температуре (75-150°С) в течение продолжительного времени: 2-4 часа и до 30 часов до отверждения;

значительный расход воды, необходимой для удаления избыточного количества сульфирующего агента (серной кислоты или олеума) при очистке полученных сульфокатионитов.

Задача изобретения состоит в создании нового эффективного и экономичного способа получения сульфокатионитов на основе растворенных тяжелых нефтяных остатков, свободного от недостатков аналогов, позволяющего получить недорогие и эффективные ионнобменные материалы в мягких условиях - в растворе, при комнатной температуре и небольшом времени как проведения реакции сульфирования, так и выделения целевого продукта, существенного снижения расхода воды, необходимого для удаления избытка серной кислоты. Изобретение также направлено на утилизацию отходов нефтепереработки.

Технический результат состоит в предварительном растворении тяжелых нефтяных остатков в подходящем растворителе перед сульфированием, а также в применении центрифугирования при выделении целевого продукта.

Технический результат достигается заявляемым способом получения сульфокатионитов из тяжелых нефтяных остатков, включающем обработку сырья концентрированной серной кислотой при перемешивании, отмывание целевого продукта водой до удаления избытка серной кислоты (рН 7), удаление воды и сушку целевого продукта, при котором используют тяжелые нефтяные остатки с суммарным содержанием асфальтено-смолистых компонентов не ниже 50 мас. %, тяжелые нефтяные остатки предварительно растворяют в подходящем растворителе до содержания сырья 10-20 мас. %, сульфирование проводят 4 - 6-кратным избытком концентрированной серной кислоты при комнатной температуре в течение нескольких (5-10) минут, а выделение целевого продукта производят центрифугированием, которое осуществляют до удаления избытка серной кислоты.

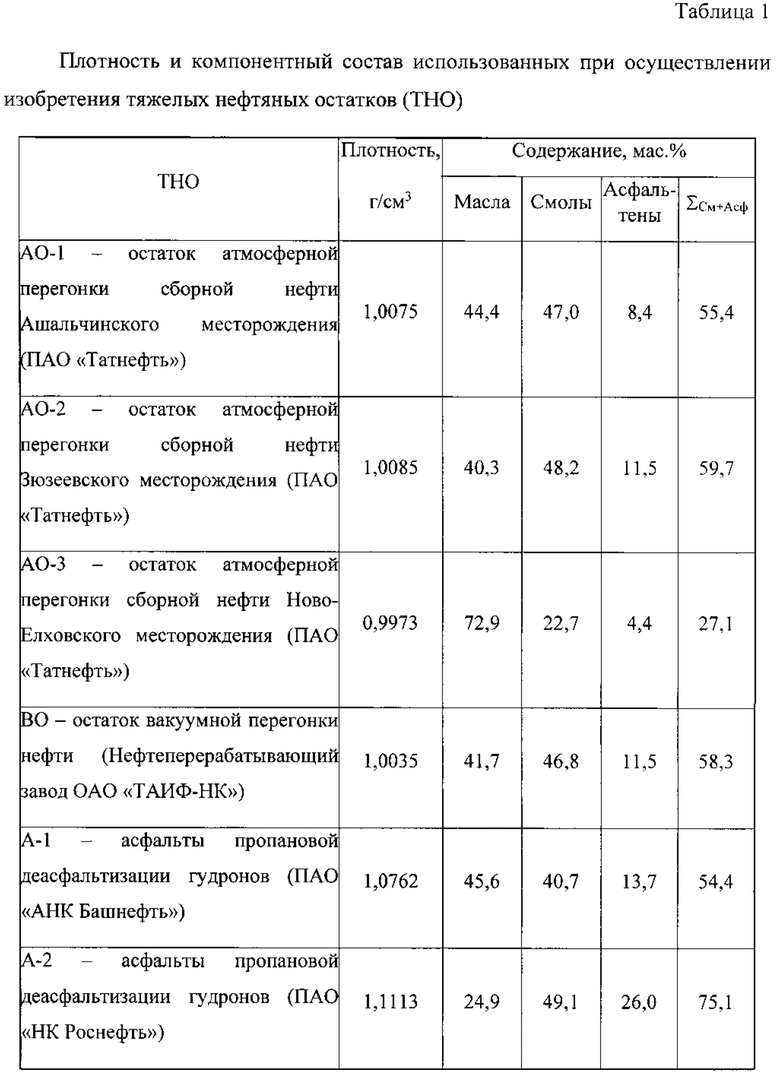

Способ осуществляют следующим образом. Для получения сульфокатионитов по заявляемому изобретению используют тяжелые нефтяные остатки с суммарным содержанием асфальтено-смолистых компонентов не ниже 50 мас. %. В качестве тяжелых нефтяных остатков были использованы продукты нефтепераработки, указанные в таблице 1. Тяжелый нефтяной остаток предварительно растворяют в 4-9-кратном избытке подходящего растворителя с получением раствора с концентрацией от 10 до 20 мас. %.

В качестве подходящего растворителя может быть использован любой растворитель, в котором растворяются тяжелые нефтяные остатки, например бензол и различные хлоруглеводороды (тетрахлорметан, хлороформ, хлористый метилен, дихлорэтан, хлорбензол и др.).

Затем раствор интенсивно перемешивают несколько минут (не менее 5) с 4 - 6- кратным избытком сульфирующего агента - 94%-ной концентрированной серной кислоты при комнатной температуре. Полученные сульфокатиониты отделяют центрифугированием, промывают водой до полного отделения остатков серной кислоты (рН 7) и высушивают до постоянного веса. После высушивания сульфокатиониты представляют собой однородный тонкодисперсный черный порошок.

Проведение реакции менее 5 минут не позволяет получить целевой продукт в эффективном количестве, однако увеличение времени (более 10 минут) не приводит к увеличению выхода целевого продукта.

Уменьшение концентрации тяжелых нефтяных остатков в исходном растворе приводит к снижению как выхода, так и сорбционных характеристик получаемых продуктов; увеличение концентрации - к более худшему разделению жидкой и твердой фаз.

Также оптимальным для осуществления изобретения является заявляемый 4 - 6-кратный избыток сульфирующего агента - изменение соотношения в сторону уменьшения избытка кислоты приводит к снижению выхода сульфокатионита и ухудшению его ионообменных свойств, в то время как увеличение избытка серной кислоты более чем с 6-кратным избытком не приводит ни к увеличению выхода целевого продукта, ни к усилению его сорбционных свойств, что, таким образом, нецелесообразно.

Центрифугирование как стадия, предваряющая известную стадию разделения жидкой и твердой фаз декантированием, позволяет наилучшим образом выделить образующийся в виде тонкодисперсного порошка сульфокатионит, что приводит к сокращению времени выделения и значительному уменьшению требуемой промывной воды.

Наличие ионогенных сульфо-, сульфоно-, фенольно-гидроксильных и карбоксильных групп, определяющих ионообменные свойства целевого продукта, подтверждено методом ИК-спектроскопии. ИК-спектры были записаны на ИК Фурье спектрометре Vector-22 фирмы Bruker в диапазоне 400-4000 см-1 в таблетках с KBr.

Сравнительный анализ ИК- спектров исходных тяжелых нефтяных остатков и нерастворимого осадка свидетельствует, что в результате воздействия серной кислоты происходит значительное изменение состава в основном за счет новообразования карбоксильных (1700-1720 см-1), сульфоновых (1200-1400 см-1) и сульфоксидных (1030 см-1) групп. В области 3300-3500 см-1 появляется интенсивная широкая полоса поглощения, характерная для валентных колебаний водородных связей.

Для оценки ионообменных свойств полученных заявляемым способом сульфокатионитов были определены статическая обменная емкость (СОЕ) в соответствии с ГОСТ 20255.1-89 «Метод определения статической обменной емкости» и сорбционная емкость сульфокатионитов (А, мг/г), по отношению к катионам кальция и меди, которые были выбраны как примеры металлов, определяющих жесткость воды и тяжелые металлы.

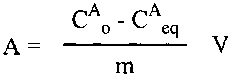

Сорбционную емкость определяли по формуле

,

,

где

СAo и CAeq - начальная и равновесная концентрация катиона металла, мг/л;

m - навеска адсорбента, г;

V - объем взятого раствора соли металла в воде.

Концентрацию ионов металлов определяли методом атомно-абсорбционной спектроскопии на приборе модели AAS-1N (Carl Zeiss Jena); в качестве эталона были использованы градуировочные растворы солей металлов, приготовленные на основе государственных стандартных образцов. Полученные данные приведены в таблице 2.

Приведенные данные позволяют сделать вывод, что заявляемым способом могут быть получены сульфокатиониты на основе тяжелых нефтяных остатков, статическая обменная емкость которых по 0,1 н. раствору NaOH составляет 2,4-2,8 мг⋅экв/г, сорбционная емкость по отношению к катионам кальция 6,0-8,5 мг/г, по отношению к катионам меди 13,8-17,4 мг/г.

Изобретение иллюстрируется примерами конкретного выполнения

Пример 1

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г остатка атмосферной перегонки сборной нефти Ашальчинского месторождения (АО-1) и растворяют в 5,7 мл (9,0 г) четыреххлористого углерода. К полученному 10%-ному раствору при комнатной температуре добавляют 5,0 г 94%-ной серной кислоты и перемешивают в течение 10 минут магнитной мешалкой. Реакционную массу центрифугируют в течение 10 минут на центрифуге Centrifuge СМ-6М при скорости вращения 1500 об/мин, жидкую часть декантируют, черный тонкодисперсный нерастворимый осадок промывают дистиллированной водой до рН 7 (20 мл) и сушат в вакууме водоструйного насоса при давлении 10-15 мм рт.ст. и температуре 80-90°С в течение 2 часов до постоянного веса. После высушивания сульфокатионит представляет собой однородный тонкодисперсный черный порошок. Выход полученного сульфокатионита (СК-1) составляет 0,59 г (59% от массы исходного сырья).

Пример 2

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г остатка атмосферной перегонки сборной нефти Зюзеевского месторождения (АО-2) и растворяют в 5,7 мл (9,0 г) четыреххлористого углерода. К полученному 10%-ному раствору при комнатной температуре добавляют 5,0 г 94%-ной серной кислоты и перемешивают в течение 10 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-2) составляет 0,64 г (64% от массы исходного сырья).

Пример 3

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г остатка вакуумной перегонки нефти Нефтеперерабатывающего завода ОАО «ТАИФ-НК» (ВО) и растворяют в 4,6 мл (4,0 г) бензола. К полученному 20%-ному раствору при комнатной температуре добавляют 6,0 г 94%-ной серной кислоты и перемешивают в течение 5 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-3) составляет 0,63 г (63% от массы исходного сырья).

Пример 4

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г нефтяного остатка А-1 (асфальты пропановой деасфальтизации гудронов нефтеперерабатывающего завода ПАО «АНК Башнефть») и растворяют в 4,5 мл (6,7 г) хлороформа. К полученному 13%-ному раствору при комнатной температуре добавляют 4,0 г 94%-ной серной кислоты и перемешивают в течение 7 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-4) составляет 0,59 г (59% от массы исходного сырья).

Пример 5

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г нефтяного остатка А-2 (асфальты пропановой деасфальтизации гудронов нефтеперерабатывающего завода ПАО «НК Роснефть») и растворяют в 4,5 мл (6,7 г) хлороформа. К полученному 13%-ному раствору при комнатной температуре добавляют 4,0 г 94%-ной серной кислоты и перемешивают в течение 7 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-5) составляет 0,79 г (79% от массы исходного сырья).

Пример 6

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г остатка атмосферной перегонки сборной нефти Ново-Елховского месторождения (АО-3, содержание асфальто-смолистых веществ 27,1%) и растворяют в 4,6 мл (4,0 г) бензола. К полученному 20%-ному раствору при комнатной температуре добавляют 6,0 г 94%-ной серной кислоты и перемешивают в течение 5 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-6) составляет 0,23 г (23% от массы исходного сырья).

Пример 7

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г нефтяного остатка А-1 (асфальты пропановой деасфальтизации гудронов нефтеперерабатывающего завода ПАО «АНК Башнефть») и растворяют в 4,5 мл (6,7 г) хлороформа. К полученному 13%-ному раствору при комнатной температуре добавляют 3,0 г 94%-ной серной кислоты и перемешивают в течение 7 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-7) составляет 0,41 г (41% от массы исходного сырья).

Пример 8

В 3-горлую колбу, снабженную магнитной мешалкой, обратным холодильником и термометром, помещают 1,0 г остатка вакуумной перегонки нефти Нефтеперерабатывающего завода ОАО «ТАИФ-НК» (ВО) и растворяют в 14,6 мл (12,8 г) бензола. К полученному 7,2%-ному раствору при комнатной температуре добавляют 6,0 г 94%-ной серной кислоты и перемешивают в течение 10 минут магнитной мешалкой. Выделение целевого продукта осуществляют аналогично примеру 1. Выход полученного сульфокатионита (СК-8) составляет 0,44 г (44% от массы исходного сырья).

Для удобства восприятия условия осуществления заявляемого способа по примерам и полученные результаты приведены в таблице 2.

Как видно из приведенных примеров, использование тяжелых нефтяных остатков с содержанием асфальто-смолистых веществ менее 50% (пример 6) приводит к значительному снижению ионообменных свойств полученных сульфокатионитов.

Уменьшение количества сульфирующего агента менее чем 4-кратный избыток (пример 7), приводит как к уменьшению выхода полученного сульфокатионита, так и к снижению его сорбционных свойств.

Увеличение количества растворителя, приводящее к содержанию сырья в растворе менее 10% мас., также приводит и к уменьшению выхода полученного сульфокатионита и к снижению его сорбционных свойств.

Таким образом, заявлен малоэнергозатратный и экономичный способ получения сульфокатионитов из тяжелых нефтяных остатков, позволяющий осуществлять процесс в мягких условиях за счет проведения сульфирования в растворе, чем достигается снижение температуры до комнатной (20-25°С) и времени реакции до 5-10 минут.

Получаемые сульфокатиониты отделяют центрифугированием, что позволяет добиться значительного снижения расхода промывной воды и, таким образом, затрат на ее регенерацию.

Способ позволяет решать проблему утилизации продуктов нефтеперерабатывающих производств.

Заявляемым способом могут быть получены сульфокатиониты на основе тяжелых нефтяных остатков с хорошими ионообменными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения сульфонатов | 2018 |

|

RU2688694C1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2095324C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| Способ получения водоугольной суспензии | 1986 |

|

SU1538901A3 |

| ДЕЭМУЛЬГИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1998 |

|

RU2155206C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГАЛОГЕНСУЛЬФОФТАЛЕВЫХ КИСЛОТ | 1999 |

|

RU2161151C1 |

Изобретение описывает способ получения сульфокатионитов из тяжелых нефтяных остатков, включающий обработку сырья концентрированной серной кислотой при перемешивании, отмывание целевого продукта водой до удаления избытка серной кислоты (рН 7), удаление воды и сушку целевого продукта. Согласно изобретению используют тяжелые нефтяные остатки с суммарным содержанием асфальтено-смолистых компонентов не ниже 50 мас. %, которые предварительно растворяют до содержания сырья 10-20 мас. %, сульфирование проводят 4 - 6-кратным избытком концентрированной серной кислоты при комнатной температуре в течение не менее 5 мин, с последующим центрифугированием для выделения целевого продукта, которое осуществляют до удаления избытка серной кислоты. Способ позволяет за короткое время получить при комнатной температуре сульфокатиониты на основе тяжелых нефтяных остатков с хорошими ионообменными свойствами, при этом значительно снижено количество промывной воды, необходимой для промывания целевого продукта. 2 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения сульфокатионитов из тяжелых нефтяных остатков, включающий обработку сырья концентрированной серной кислотой при перемешивании, отмывание целевого продукта водой до удаления избытка серной кислоты (рН 7), удаление воды и сушку целевого продукта, отличающийся тем, что используют тяжелые нефтяные остатки с суммарным содержанием асфальтено-смолистых компонентов не ниже 50 мас. %, которые предварительно растворяют до содержания сырья 10-20 мас. %, сульфирование проводят 4 - 6-кратным избытком концентрированной серной кислоты при комнатной температуре в течение не менее 5 минут, с последующим центрифугированием для выделения целевого продукта, которое осуществляют до удаления избытка серной кислоты.

2. Способ получения сульфокатионитов из тяжелых нефтяных остатков по п. 1, отличающийся тем, что для растворения тяжелых нефтяных остатков используют бензол.

3. Способ получения сульфокатионитов из тяжелых нефтяных остатков по п. 1, отличающийся тем, что для растворения тяжелых нефтяных остатков используют хлоруглеводородный растворитель.

| Способ получения ионообменных катионитов сульфированном нефтяных продуктов | 1960 |

|

SU142645A1 |

| Поплавок для определения средней скорости течения | 1931 |

|

SU25287A1 |

| Способ получения сульфокатионита | 1978 |

|

SU700535A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНЫХ ОСТАТКОВ НЕФТЕПЕРЕРАБОТКИ | 2004 |

|

RU2261892C1 |

| Способ получения окиси железа для изготовления активной массы отрицательного электрода щелочных аккумуляторов | 1947 |

|

SU76397A1 |

Авторы

Даты

2017-06-28—Публикация

2016-09-07—Подача