Изобретение относится к прокатному оборудованию, в частности к станам винтовой прокатки.

Известен двухвалковый стан с направляющими дисками, так называемый стан Дишера (Pater Z., Kazanecki J., Bartnicki J. Three dimensional thermo-mechanical simulation of the tube forming process in Diescher's mill // Journal of Materials Processing Technology. 2006. Vol. 177. pp 167-170.). Использование направляющих дисков приводит к тому, что они сообщают лишь поступательное движение заготовке, без вращения, что препятствует геликоидальному истечению деформируемого металла и увеличивает износ направляющих дисков.

Известен четырехвалковый стан (Новиков М.В. Исследование формоизменения для совершенствования режимов деформации и расширения сортаментных возможностей станов винтовой прокатки без направляющего инструмента. Диссертация на соискание ученой степени кандидата технических наук. Москва, МЭИ, 2007). Конструкция стана на практике не реализована. В основе стана заложена планетарная схема прокатки, что существенно усложняет его конструкцию и сужает марочный сортамент, так как применение стана подобной конструкции возможно только с большими вытяжками, то есть малопластичные материалы в нем деформировать невозможно.

Известен четырехвалковый стан (Connell P., Surmund J., Battel E., Von der Heiden J. Kocks KRM - An innovative new method for cross-roll elongation of seamless tubes. AISTech - Iron and Steel Technology Conference Proceedings. AISTech 2015 Iron and Steel Technology Conference and 7th International Conference on the Science and Technology of Ironmaking, ICSTI 2015; Cleveland Convention CenterCleveland; United States; 4 May 2015 - 7 May 2015; Volume 3, 2015, pp 3154-3157, а также Bartel E., Surmund J., Connell P. Kocks rotation mill [KRM] - an innovative elongation method for seamless tube. 52°  Rio de Janeiro, 2015, pp 240-245.). В стане реализована планетарная схема прокатки, требуется обязательное наличие толкателя, вследствие использования планетарной схемы конструкция сложная, имеются ограничения по марочному и размерному сортаменту.

Rio de Janeiro, 2015, pp 240-245.). В стане реализована планетарная схема прокатки, требуется обязательное наличие толкателя, вследствие использования планетарной схемы конструкция сложная, имеются ограничения по марочному и размерному сортаменту.

Известен стан с двумя рабочими валками и двумя направляющими холостыми (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. Производство стальных труб горячей прокаткой. М.: Металлургиздат, 1954 г., 616 с.; Глава 14, с. 256). Стан данной конструкции наиболее близок к предлагаемому и может быть рассмотрен как четырехвалковй стан с парой неприводных валков. Так как валки холостые и вращаются вследствие контакта с заготовкой, то они отводят энергию из очага деформации, при этом качество получаемых изделий снижается.

Задача настоящего изобретения состоит в создании четырехвалкового стана винтовой прокатки. Техническим результатом изобретения является повышение технологических возможностей стана, обеспечение его высокой надежности и долговечности, повышение точности прокатываемых изделий и получение более равномерной структуры в объеме прутков и полых трубных заготовок.

Поставленная задача достигается тем, что стан имеет четыре валка, все валки приводные, два валка имеют чашевидную форму и одинаковые размеры, другие два валка имеют грибовидную форму и одинаковые размеры, отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет 1,1-1,4, угол раскатки для чашевидных валков составляет от 5° до 7°, для грибовидных валков - от 7° до 10°, угол подачи для всех валков составляет от 14° до 16°. Угол подачи 14-16° обеспечит получение бездефектной внутренней поверхности гильзы и трубы за счет исключения центрального разрушения металла перед носиком оправки. Угол раскатки от 5° до 7° для чашевидных валков необходим для размещения главного привода. Для грибовидных валков угол раскатки 7-10° также необходим для размещения их главного привода. Чашевидные валки осуществляют основную деформацию металла, а грибовидные необходимы для закрытия очага деформации в пережиме и на выходном конусе. Для восприятия соответствующих усилий прокатки конструкция валкового узла должна быть выполнена с соотношением диаметра рабочего валка в пережиме к диаметру вспомогательного валка в пережиме 1,1-1,4. При предлагаемом способе вследствие наличия четырех валков будет увеличена площадь контакта между заготовкой и деформирующим инструментом, образуемый калибр будет более замкнутым. Это позволит снизить овальность получаемых гильз (полых трубных заготовок) и труб. Площадь контакта между заготовкой и валками также будет увеличена благодаря грибовидной форме вспомогательных валков, т.е. за пережимом контакт будет сохраняться дольше. Большая площадь контакта валков с заготовкой и то, что все валки приводные, будет способствовать более равномерному распределению энергии по поверхности заготовки и повышать качество получаемых гильз и труб. Также, наличие привода на каждом валке позволит снизить износ деформирующего инструмента.

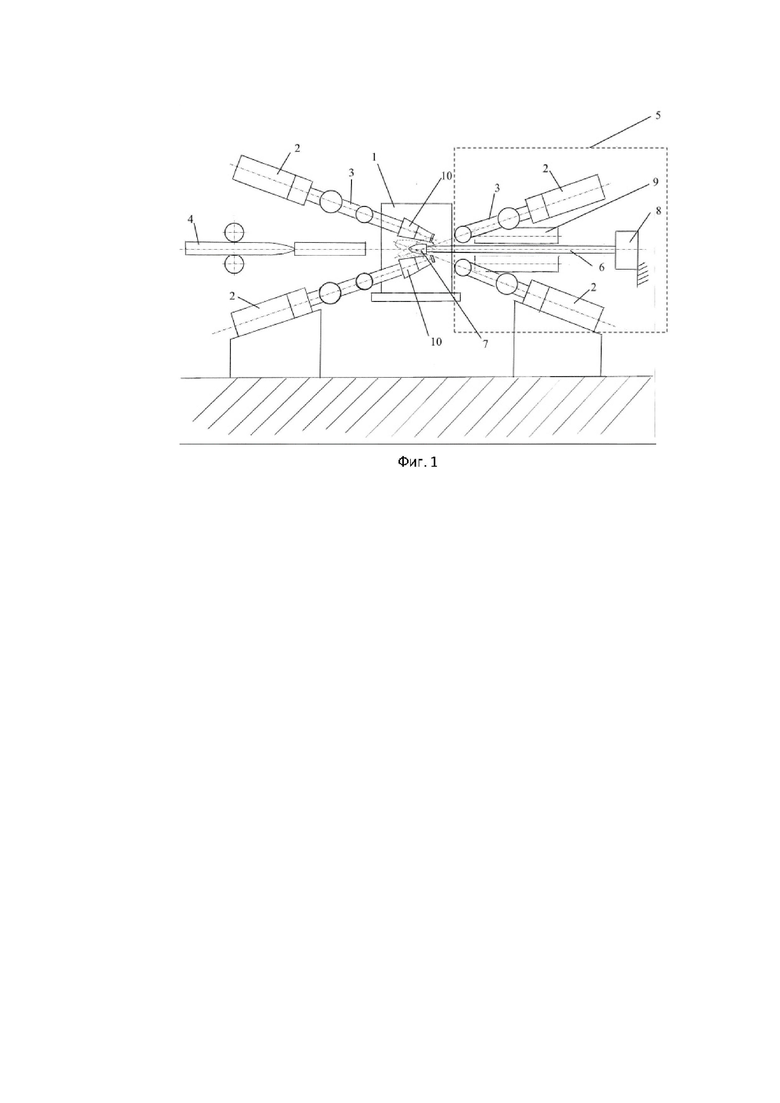

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые схему прошивного стана с четырехвалковой клетью винтовой прокатки (фиг. 1) с чашевидными и грибовидными валками. В состав стана входят: рабочая клеть 1 винтовой прокатки с четырьмя валками 10, главный привод индивидуальный на каждый валок 2 и выполненный в виде электродвиагтеля, редуктора (или мотор-редуктора), шпиндельного устройства 3 для передачи крутящего момента от привода на валок, толкателя заготовки 4. Выходная сторона 5 служит для центрирования оправочного стержня 6 с оправкой 7, упорной головки 8 для восприятия осевого усилия металла на оправку при прошивке и центрователя 9 для центрирования гильзы, выходящей из валков.

Стан работает следующим образом. В исходном положении оправка 7 установлена с помощью оправочного стрежня 6 и упорной головки 8 в очаге деформации, образованном четырьмя валками рабочей клети 1. Заготовка, нагретая до температуры прокатки (1200°С для стали), толкателем 4 подается во вращающиеся валки (10), которые захватывают ее за счет фрикционных сил трения и на оправке 7 заготовка формоизменеятся в гильзу (толстостенную трубу), при этом в сечении выхода гильзы из валков последние имеют одинаковый вектор геликоидального движения по направлению и величине, что обеспечивает прокатку более тонкостенных гильз без потери устойчивости поперечного сечения и точные размеры.

После окончания процесса прошивки гильза удерживается центрователем 9, а оправка 7 с оправочным стержнем извлекается из гильзы. После этого гильзу извлекают из центрователя 9. Оправку 7 вновь устанавливают в очаг деформации. Стан готов к прошивке следующей заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

Изобретение относится к прокатному оборудованию, в частности к станам винтовой прокатки. Стан винтовой прокатки содержит рабочую клеть с четырьмя валками, образующими очаг деформации с входным и выходным конусами. При этом все четыре валка являются приводными. Два валка выполнены чашевидными и имеют одинаковые размеры, другие два валка выполнены грибовидными и имеют одинаковые размеры. Отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет от 1,1 до 1,4. Чашевидные валки расположены относительно оси прокатки под углом от 5 до 7°, а грибовидные под углом раскатки от 7 до 10°. Угол подачи для всех валков составляет от 14 до 16°. В сечении выхода гильзы из валков вектор геликоидального движения для всех валков одинаков по направлению и величине. В результате обеспечивается повышение технологических возможностей стана, обеспечение его высокой надежности и долговечности, повышение точности прокатываемых изделий и получение более равномерной структуры в объеме прутков и полых трубных заготовок. 1 ил.

Стан винтовой прокатки, содержащий рабочую клеть с четырьмя валками, образующими очаг деформации с входным и выходным конусами, при этом все четыре валка являются приводными, два из которых выполнены чашевидными и имеют одинаковые размеры, другие два - грибовидными и имеют одинаковые размеры, причем отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет от 1,1 до 1,4, угол раскатки для чашевидных валков составляет от 5 до 7°, угол раскатки для грибовидных валков составляет от 7 до 10°, угол подачи для всех валков составляет от 14 до 16°, отличающийся тем, что в сечении выхода гильзы из валков вектор геликоидального движения для всех валков одинаков по направлению и величине.

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| US 4827750 A1, 09.05.1989. | |||

Авторы

Даты

2022-01-13—Публикация

2020-05-06—Подача