Изобретение относится к трубопрокатному производству и может быть использовано на агрегатах, имеющих в своем составе многоклетьевой стан продольной безоправочной прокатки труб.

Известны способы производства труб на редукционном стане с натяжением, предусматривающие различные условия прокатки концов труб путем изменения натяжения [1], с различными температурными условиями [2] или с использованием заготовки с разностепенными концами [3], позволяющие уменьшить продольную разностепенность прокатанных труб и, как следствие, концевую обрезь.

Однако известные способы не оказывают значительное влияние на искривление переднего конца прокатанной трубы, которое наблюдается при безоправочной прокатке на многоклетьевых станах, в частности, на калибровочном стане, в котором процесс протекает без использования натяжения.

Известен способ производства труб, включающий предварительную деформацию стенки и диаметра заготовки, окончательное формирование геометрических размеров трубы в многоклетьевом безоправочном стане продольной прокатки и правку [4]. Известный способ реализуется практически во всех трубопрокатных агрегатах, при этом использование в их составе многоклетьевого безоправочного стана существенно расширяет маневренность и производительность агрегата в целом.

К недостаткам известного способа следует отнести искривление переднего конца трубы, которое происходит в результате различных неравномерных условий деформирования "нежесткого" переднего конца при его прохождении через группу клетей продольной прокатки и которое сохраняется на готовых трубах, что приводит к повышенной концевой обрези.

Известен более близкий к заявленному способ производства труб, включающий калибровку отредуцированной трубы в валковом холостом калибре [5].

Способ способствует повышению точности диаметра, но при этом не устраняет кривизну переднего конца.

Целью изобретения является выпрямление искривленного конца трубы.

Поставленная цель достигается тем, что в способе производства труб, включающем калибровку отредуцированной трубы в валковом холостом калибре, согласно изобретению располагают отредуцированную трубу относительно калибра на длину, превышающую изогнутый конец, и деформируют искривленный конец смещением в осевом направлении трубы или калибра.

В отличие от известных технических решений в предлагаемом способе производства труб существующее искривление концевого участка уменьшается путем деформации его в валковом инструменте, калибр которого соответствует диаметру готовой трубы, при этом очаг деформации, в котором происходит выравнивание искривленного конца, перемещается в направлении от основного тела трубы к торцу искривленного участка. При такой схеме деформации расположенное соосно с калибром валкового инструмента основное тело трубы является "жестким" концом" по отношению к металлу, выходящему из очага деформации валкового инструмента, что препятствует искривлению продеформированной части концевого участка трубы.

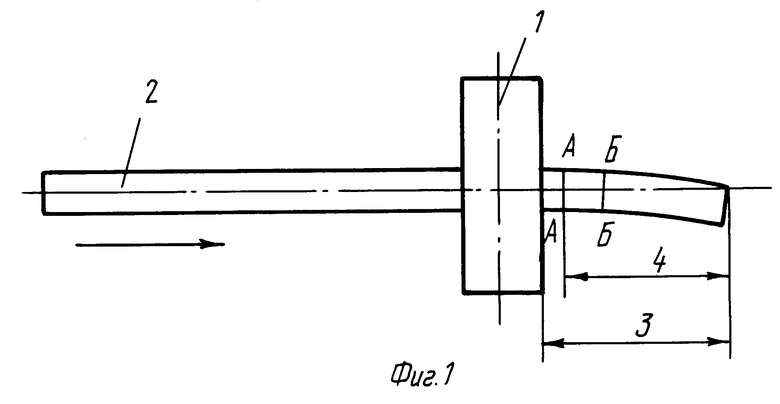

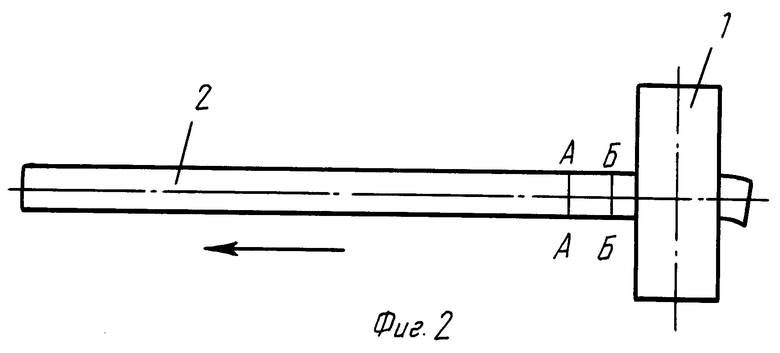

На фиг. 1 показано взаимное расположение валкового инструмента и трубы в начальный момент деформирования; на фиг. 2 - промежуточная стадия.

Способ реализуется следующим образом.

Первоначально обеспечивают взаимное расположение валкового инструмента 1 и трубы 2, при котором за пределами очага деформации валкового инструмента выступает периферийный участок 3 трубы, превышающий длину искривленного конца 4. Длина выступающего участка выбирается с учетом гарантированного расположения валкового инструмента на основной неискривленной части трубы 2. Взаимное расположение валкового инструмента и трубы может быть установлено, например, путем осевого перемещения трубы через стационарно установленный валковый инструмент до выхода ее искривленного конца на требуемое расстояние (см. фиг. 1), при этом концевая кривизна не устраняется.

После расположения неискривленной части трубы в очаге валкового инструмента обеспечивают взаимное перемещение трубы и валкового инструмента таким образом, что в очаг валкового инструмента задается искривленный конец трубы; при этом по поверхности трубы очаг перемещается от первоначального положения в направлении искривленного конца. Такой характер перемещения очага можно обеспечить путем вытягивания трубы из стационарно установленного валкового инструмента, как показано на фиг. 2, или путем осевого перемещения валкового инструмента относительно неподвижной трубы.

При реализации предлагаемого способа валковый инструмент располагается соосно с трубой, а его калибр соответствует диаметру трубы. При прохождении неискривленной части трубы (до сечения А-А, показанного на фиг. 1) через валковый инструмент труба не подвергается деформации. При попадании в очаг валкового инструмента участка с искривленной осью (сечение Б-Б на фиг. 2) на трубу воздействует деформирующее усилие, направленное на выравнивание кривизны. На выходе из очага валкового инструмента подверженные деформации участки трубы контактируют с основным телом трубы, которое по отношению к выходящему из очага металлу является "жестким концом", удерживающим на оси прокатки продеформированные сечения трубы, что в конечном счете обеспечивает уменьшение искривления конца трубы.

В качестве валкового инструмента может быть использована клеть или обойма, имеющая валки с врезным калибром, размер которого соответствует диаметру трубы. Для улучшения условий деформирования концевых участков труб целесообразно использовать многовалковые калибры, а также установить последовательно дополнительную клеть. Рабочие валки могут быть приводными и неприводными. В последнем случае конструкция валкового инструмента существенно упрощается.

Для уменьшения кривизны переднего конца трубы валковый инструмент и необходимое для реализации способа оборудование может быть установлено в конце выходной стороны многоклетьевого стана продольной прокатки. При высоком темпе прокатки, когда разрыв между трубами, выходящими из многоклетьевого стана, невелик, оборудование для дополнительной деформации концевых участков труб может быть установлено на параллельных линиях, с поочередной подачей на них труб.

Применение предлагаемого способа производства труб на агрегатах с многоклетьевыми станами продольной прокатки позволит за счет уменьшения концевой кривизны снизить величину обрези передних концов на 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки многоклетевого стана продольной безоправочной прокатки труб | 1983 |

|

SU1105254A1 |

| СПОСОБ ПРАВКИ КОНЦЕВОЙ КРИВИЗНЫ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2006 |

|

RU2301714C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КРИВИЗНЫ ПЕРЕДНИХ КОНЦОВ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА СТАНАХ ХПТ 450 | 2006 |

|

RU2323056C2 |

| Способ прессвалковой прошивки | 1991 |

|

SU1821251A1 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ продольной непрерывной безоправочной прокатки труб | 1987 |

|

SU1482746A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

Изобретение относится к трубопрокатному производству и может быть использовано на агрегатах, имеюших в своем составе многоклетьевой стан продольной безоправочной прокатки труб. После прокатки в многоклетьевом безоправочном стане подвергают дополнительной деформации в валковом холостом калибре периферийный участок трубы, превышающий длину искривленного конца при относительном перемещении инструмента и трубы в направлении искривленного конца. 2 ил.

СПОСОБ ПРОИЗВОДСТВА ТРУБ, включающий калибровку отредуцированной трубы в валковом холостом калибре, отличающийся тем, что, с целью выпрямления искривленного конца трубы, располагают отредуцированную трубу относительно калибра на длину, превышающую изогнутый конец, и деформируют искривленный конец смещением в осевом направлении трубы или калибра.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Гуляев Г.И | |||

| и др | |||

| Технология непрерывной безоправочной прокатки труб | |||

| М.: Металлургия, 1975, с.188 и 231. | |||

Авторы

Даты

1995-03-10—Публикация

1990-08-20—Подача