Изобретение относится к трубопрокатному производству, в частности к способу правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов, и может быть использовано при производстве труб на станах ХПТ 250 и ХПТ 450.

Правку кривизны труб на всех видах трубопрокатных установках производят на 6-валковых правильных машинах с гиперболоидными валками (Ф.А.Данилов, А.З.Глейберг и В.Г.Балакин. "Горячая прокатка труб", Москва, 1962, с.290-291. В.Я.Осадчий и др. "Технология и оборудование трубного производства", Москва, "Интермет инжиниринг", 2001, с.177-182).

Недостатком данного способа является то, что он не позволяет производить правку концевой кривизны на длине менее расстояния между валками.

Наиболее близким техническим решением является способ правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов в очаге деформации станов ХПТ 250 и ХПТ 450, включающий прокатку труб на конической оправке в стане холодной прокатки, передний конец которой расположен от наружной проводки на расстоянии 850-900 мм, а внутренний диаметр проводки больше наружного диаметра трубы на 30-40 мм (чертеж №1-122685 "Рабочая линия стана ХПТ 450", ТИ 158 - Тр.ТБ5 - 18 - 2002 "Прокатка труб на станах ХПТ 160, ХПТ 250 и ХПТ 450").

Недостатком данного способа является то, что выводная проводка расположена от переднего конца конической оправки на расстоянии 850-900 мм, ее внутренний диаметр больше наружного диаметра трубы на 30-40 мм, и она не предназначена для правки кривизны, а выполняет роль направляющего инструмента для выхода переднего конца трубы из стана на выводной рольганг. Данный способ не может обеспечить кривизну любого участка трубы 1 мм на 1 м длины и тем более не может исправлять концевую кривизну труб (ГОСТ 9941-81 "Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали").

Целью предложенного способа является производство холоднокатаных труб большого и среднего диаметров из легированных и труднодеформируемых марок стали и сплавов на трубопрокатных станах ХПТ 250 и ХПТ 450 с концевой кривизной, отвечающей требованиям ГОСТ 9941, снижение или полное исключение обрези концов труб по кривизне и снижение расходного коэффициента дорогостоящих металлов и сплавов при переделе передельная трубная заготовка - холоднокатаная труба, а следовательно, снижение стоимости холоднокатаных труб из данных марок стали и сплавов.

Поставленная задача достигается тем, что в известном способе правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов, включающем прокатку труб на конической оправке в стане холодной прокатки, передний конец которой расположен от наружной проводки на расстоянии 850-900 мм, а внутренний диаметр проводки больше наружного диаметра трубы на 30-40 мм, с последующей правкой кривизны труб в шестивалковой правильной машине, правку концевой кривизны производят съемными цилиндрическими вставками, которые насаживают на хвостовик оправки и фиксируют с торца хвостовика шайбой и крепежным винтом, посадку съемных цилиндрических вставок производят с обеспечением вращательного и поступательного движения относительно хвостовика, длину цилиндрических вставок определяют из выражения

Lв=К·Dт,

где Dт - наружный диаметр труб, мм;

К=1,5-3,0 - коэффициент, большие значения которого относятся к трубам меньшего диаметра,

диаметр цилиндрических вставок определяют из выражения

Dв=Dт вн.-Δ,

где Dт вн. - внутренний диаметр труб, мм;

Δ=0,5-1,0 - зазор между внутренним диаметром трубы и наружным диаметром вставки, большие значения которого относятся к трубам с большей толщиной стенки, мм,

передний торец вставки выполнен по радиусу, значение которого определяют из выражения

R=Ro-Rп.к.,

где Ro - радиус цилиндрической вставки, мм;

Rп.к - радиус переднего конца оправки, мм,

съемные цилиндрические вставки изготавливают из чугуна с шаровидным графитом, которые перед прокаткой каждой трубы покрывают слоем смазки.

Сущность способа заключается в том, что для решения поставленной задачи, правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов, правку концевой кривизны производят в очаге деформации клетей станов ХПТ 250 и ХПТ 450 съемными цилиндрическими вставками, которые насаживают на хвостовик оправки и фиксируют с торца хвостовика шайбой и крепежным винтом. Для придания степени свободы посадку съемных цилиндрических вставок производят с обеспечением вращательного и поступательного движения их относительно хвостовика. Для исключения дефектов на наружной поверхности труб в виде царапин и рисок передний торец вставок выполняют по радиусу, а для снижения коэффициента трения между трубой и вставками вставки изготавливают из чугуна с шаровидным графитом и перед прокаткой каждой трубы дополнительно покрывают слоем смазки в виде смеси машинного масла, графита и поваренной соли. Так как обрезь труб по концевой кривизне не превышает 600-700 мм, то длину цилиндрических вставок определяют в соответствии с п.3 формулы изобретения, которая в зависимости от диаметра прокатываемых труб должна быть в пределах 600-700 мм. Для получения концевой кривизны на трубах в пределах ГОСТ 9941 (не более 1,0 мм на метр длины) диаметр цилиндрических вставок определяют в соответствии с п.4 формулы изобретения, который должен быть меньше внутреннего диаметра трубы на Δ=0,5-1,0 мм, большие значения которого относятся к трубам с большей толщиной стенки.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов отличается от известного тем, что правку концевой кривизны производят съемными цилиндрическими вставками, которые насаживают на хвостовик оправки и фиксируют с торца хвостовика шайбой и крепежным винтом, посадку съемных цилиндрических вставок производят с обеспечением вращательного и поступательного движения относительно хвостовика, длину цилиндрических вставок определяют из выражения Lв=К·Dт, где Dт - наружный диаметр труб, мм; К=1,5-3,0 - коэффициент, большие значения которого относятся к трубам меньшего диаметра, диаметр цилиндрических вставок определяют из выражения Dв=Dт вн.-Δ, где Dт вн. - внутренний диаметр труб, мм; Δ=0,5-1,0 - зазор между внутренним диаметром трубы и наружным диаметром вставки, большие значения которого относятся к трубам с большей толщиной стенки, мм, передний торец вставки выполняют по радиусу, значение которого определяют из выражения R=Ro-Rп.к., где Ro - радиус цилиндрической вставки, мм; Rп.к - радиус переднего конца оправки, мм, съемные цилиндрические вставки изготавливают из чугуна с шаровидным графитом, которые перед прокаткой каждой трубы покрывают слоем смазки. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Пример

Способ был осуществлен на трубопрокатном стане ХПТ 450 ОАО "ЧТПЗ" при прокатке труб размером 325×5 мм из титанового сплава ВТ1-0. В производство было задано 40 передельных сварных заготовок размером 470×14×4000 мм из титанового сплава ВТ1-0, из которых 20 были прокатаны в трубы размером 325×5 мм по маршруту 470×14→426×10→377×7→325×5 мм по существующей технологии, а 20 заготовок - по предлагаемому способу в соответствии с формулой изобретения.

Данные по прокатке труб размером 325×5 мм из титанового сплава ВТ1-0 на стане ХПТ 450 ОАО "ЧТПЗ" по существующей и предлагаемой технологиям приведены в таблице. Из таблицы видно, что при прокатке 20 труб по существующей технологии отрезы по кривизне концов составили 15,95 м: из них отрезы передних концов на 19 трубах, а задних концов - на 11 трубах. Средняя величина обрези составила 0,53 м. Отходы по кривизне составили 0,367 кг. По существующей технологии сдано в соответствии с ГОСТ 22897-77 - 257,3 м или 5,918 т. труб. Расходный коэффициент сплава ВТ1-0 по данной партии труб составил 1,231. По предлагаемой технологии отрезы по кривизне с передних концов труб отсутствовали, а с задних концов были на двух трубах. Сдано по ГОСТ 22897 - 272,4 метра труб размером 325×5 мм или 6,265 т. Расходный коэффициент сплава составил 1,163. При прокатке труб с использованием предлагаемого способа правки концевой кривизны труб получено снижение расходного коэффициент дорогостоящего сплава ВТ1-0 68 кг на каждой тонне труб.

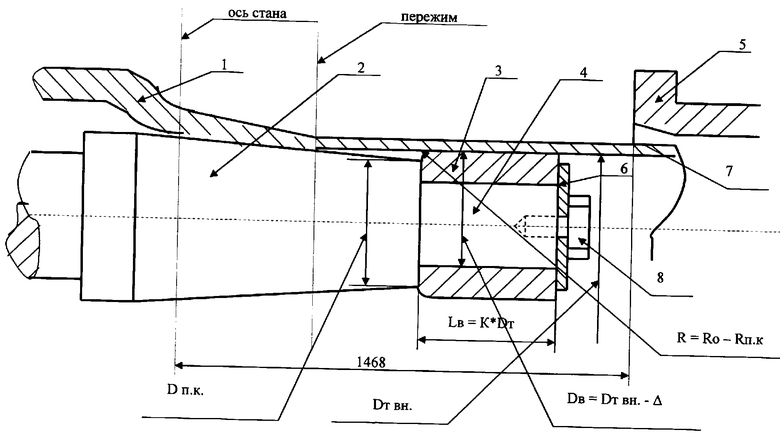

Схема способа правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов на стане ХПТ 450 ОАО "ЧТПЗ" представлена на чертеже, где 1 - передельная труба; 2 - конусная оправка стана ХПТ; 3 - цилиндрическая втулка; 4 - хвостовик оправки; 5 - наружная выводная проводка; 6 - шайба; 7 - холоднокатаная труба; 8 - крепежный винт.

Передельная труба 1 подавалась на передний стол стана ХПТ 450, в которую вводилась оправка 2, передний конец оправки 2 выполнен в виде хвостовика 4 диаметром 200±0,2 мм и длиной 650±1,0 мм. На хвостовик оправки надевали цилиндрическую вставку наружным диаметром 314,5±0,1 мм, что соответствует п.3 формулы изобретения, а именно Dв=Dт вн.-Δ или 325-2S-Δ=325-10-0,5=314,5 мм, длина которой на 3,0 мм короче хвостовика (Lв=К·Dт=647 мм). Внутренний диаметр цилиндрической втулки выполнили со скользящей посадкой, т.е. цилиндрическая втулка имела две степени свободы (вращательную и поступательную). Цилиндрическую вставку фиксировали с торца хвостовика шайбой 6 и крепежным винтом 8, который вкручивали по оси хвостовика на глубину 10-15 мм. Передний торец цилиндрической вставки, по ходу прокатки, выполняли по радиусу, значение которого определяли из выражения R=Ro-Rп.к., что соответствовало п.4 формулы изобретения. Цилиндрическая вставка была изготовлена из чугунной отливки с шаровидным графитом. После прокатки каждой трубы на цилиндрическую втулку и сопрягающиеся с ней части наносилась смазка из смеси машинного масла, графита и поваренной соли.

Сущность способа правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов заключается в том, что передний конец передельной трубы 1 до оси стана редуцируется валками (калибрами) по диаметру, а затем до пережима стенка передельной трубы S1 деформируется до стенки S2 с вытяжкой μ=(D1-S1)S1/(D2-S2)S2, где D1 - наружный диаметр передельной трубы, мм, а D2 - наружный диаметр холоднокатаной трубы, мм. От пережима внутренний диаметр холоднокатаной трубы 7 отрывается от оправки и за счет неравномерности деформации по оси калибра и выпускам начинает искривляться (особенно при использовании в качестве передельных одношовных сварных труб). Передний конец холоднокатаной трубы находит на цилиндрическую вставку (втулку) 3, которая препятствует его искривлению, т.е. выполняет роль внутреннего калибра, а затем по мере прокатки поступает в наружную выводную проводку и на выводящий рольганг стана ХПТ. Аналогичная картина и при докатке задних концов труб.

Использование предложенного способа правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов на станах ХПТ 250 и ХПТ 450 ОАО "ЧТПЗ" позволит снизить или полностью исключить обрезь концов труб по кривизне, снизить расходный коэффициент металла, увеличить выход годного, а следовательно, снизить стоимость холоднокатаных труб из дорогостоящих марок стали и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ КРИВИЗНЫ ПЕРЕДНИХ КОНЦОВ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА СТАНАХ ХПТ 450 | 2006 |

|

RU2323056C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2007 |

|

RU2386503C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2008 |

|

RU2387502C2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170×3×370 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545944C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547362C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2007 |

|

RU2386493C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

Изобретение относится к трубопрокатному производству, в частности к способу правки концевой кривизны холоднокатаных труб большого и среднего диаметров из легированных труднодеформируемых марок стали и сплавов, и может быть использовано при производстве труб на станах ХПТ 250 и ХПТ 450. Задача изобретения - увеличение выхода годного и снижение стоимости холоднокатаных труб из дорогостоящих марок стали и сплавов. Способ включает прокатку труб на конической оправке в стане холодной прокатки, передний конец которой расположен от наружной проводки на расстоянии 850-900 мм, а внутренний диаметр проводки больше наружного диаметра трубы на 30-40 мм, с последующей правкой труб в шестивалковой правильной машине. Правку концевой кривизны производят съемными цилиндрическими вставками, которые насаживают на хвостовик оправки с возможностью вращательного и поступательного движения относительно хвостовика и фиксируют с торца хвостовика шайбой и крепежным винтом. Длину цилиндрических вставок определяют из выражения Lв=K·Dт, где Dт - наружный диаметр труб, мм; К=1,5-3,0 - коэффициент, большие значения которого относятся к трубам меньшего диаметра, диаметр цилиндрических вставок определяют из выражения Dв=Dт вн-Δ, где Dt вн. - внутренний диаметр труб, мм; Δ=0,5-1,0 - зазор между внутренним диаметром трубы и наружным диаметром вставки, большие значения которого относятся к трубам с большей толщиной стенки, мм, передний торец вставки выполнен по радиусу, значение которого определяют из выражения R=Ro-Rп.к., где Ro - радиус цилиндрической вставки, мм; Rп.к. - радиус переднего конца оправки, мм. Съемные цилиндрические вставки изготавливают из чугуна с шаровидным графитом, которые перед прокаткой каждой трубы покрывают слоем смазки. Изобретение обеспечивает снижение или полное исключение обрези концов труб по кривизне и снижение расходного коэффициента металла. 6 з.п. ф-лы, 1 ил., 1 табл.

Lв=K·Dт,

где Dт - наружный диаметр труб, мм;

К=1,5-3,0 - коэффициент, большие значения которого относятся к трубам меньшего диаметра.

Dв=Dт вн-Δ,

где Dт вн - внутренний диаметр труб, мм;

Δ=0,5-1,0 - зазор между внутренним диаметром трубы и наружным диаметром вставки, большие значения которого относятся к трубам с большей толщиной стенки, мм.

R=Ro-Rп.к,

где Ro - радиус цилиндрической вставки, мм;

Rп.к - радиус переднего конца оправки, мм.

| Способ холодной прокатки труб | 1987 |

|

SU1530277A1 |

| Способ холодной прокатки труб | 1988 |

|

SU1595596A1 |

| Технологический инструмент редукционного стана | 1983 |

|

SU1168306A1 |

| Технологический инструмент редукционного стана | 1986 |

|

SU1344437A1 |

| Способ холодной прокатки труб и стан для его осуществления | 1985 |

|

SU1346282A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 1990 |

|

RU2030229C1 |

| US 6250125 А, 26.06.2001. | |||

Авторы

Даты

2007-06-27—Публикация

2006-05-29—Подача