Изобретение относится к трубопрокатному производству, а именно к способам настройки многоклетевых беэоправочных станов и наиболее эффективно может быть использовано в калибровочных и редукционных станах.

Известен способ настройки редукционного стана, содержащий установку двухвалковых калибров с плоскостями разъема под углом 90°один к другому, совмещение центров первого и последних чистовых калибров с общей зафиксированной осью стана, смещение центров черновой и предчистовой групп Kaj.H6poB от оси стана в плоскости разъема предыдущего калибра на уменьшающуюся от клети к клети величину. Настройка стана производится в паузЬх между прокатками 1.

Этот способ позволяет в известной мере снизить кривизну труб по длине, .однако концевая кривизна на длине, равной межклетевому промежутку, практически не исправляется, так как на этих участках невозможно создать необходимый для этого способа правки упруго-пластический изгиб.

Известен способ настройки стана безоправочной прокатки труб, включающий поворо.т ручьевых валков каж-. дои клети в противоположные- стороны относительно оси стана на угол подачи 21.

Повернутые на угол подачи калиброванные валки сообщают трубе продольное движение с одновременным поворотом вокруг ее оси, т.е. гелико идальное перемещение вдоль оси стана, что способствует уменьшению внутреннего гранеобразования; и поперечной разностенности труб. Однако известный способ не обеспечивает исправление концевой кривизны труб.. Наиболее близким к предлагаемому по технической сущности является способ настройки многоклетевого стана продольной безоправочной прокатки, включающий последовахельнуго установку пар калиброванных валков под углом 90°друг к другу, осевое и радиальное перемещения их относительно оси стана. Настройка стана производится в паузах между прокатками. З.

Известный способ позволяет получить правильную геометрическую форму поперечного сечения трубы и частично устранить продольную кривизну, однако на прокатанных трубах остается значительная кривизна, преимущественно на передних концах.

Установлено, что прохождение передним концом трубы последнего межклетевого промежутка сопровождается уходом его в сторону от продольной плоскости. При дальнейшем входе переднего конца трубы в валки последней клети на трубе в месте выхода

ее из валков предпоследней клети образуется излом. Вследствие того, что прокатка в последней клети осуществляется без обжатия по диаметру образовавшиеся кривизна и излом не исправляются. Концевая кривизна приводит к ухудшению, либо невозможности задачи труб в правильный стан. Для обеспечения захвата таких труб в правильном стане иногда приходитс организовывать их развброт на 180°, что хотя и позволяет осуществить захват в правильном стане, но не исправляет концевую кривизну вследствие особенностей процесса правки в косовалковом стане. Кривизна концов труб повышает обрезь, что увеличивае расход металла.

Цель изобретения - снижение кривизны передних концов труб.

Поставленная цель достигается тем, что согласно способу настройки многоклетевого стана продольной безоправочной прокатки труб, включающему установку Пар калиброванных валков под углом 90°друг к другу, осевое и радиальное перемещения валков каждой пары относительно оси стана, калиброванные валки предпоследней пары поворачивают вокруг оси проходящей через вершины калибра, в одну сторону на угол 0,3 - 3,0°.

Способ позволяет при безоправочно продольной прокатке труб исправлять кривизну передних концов.

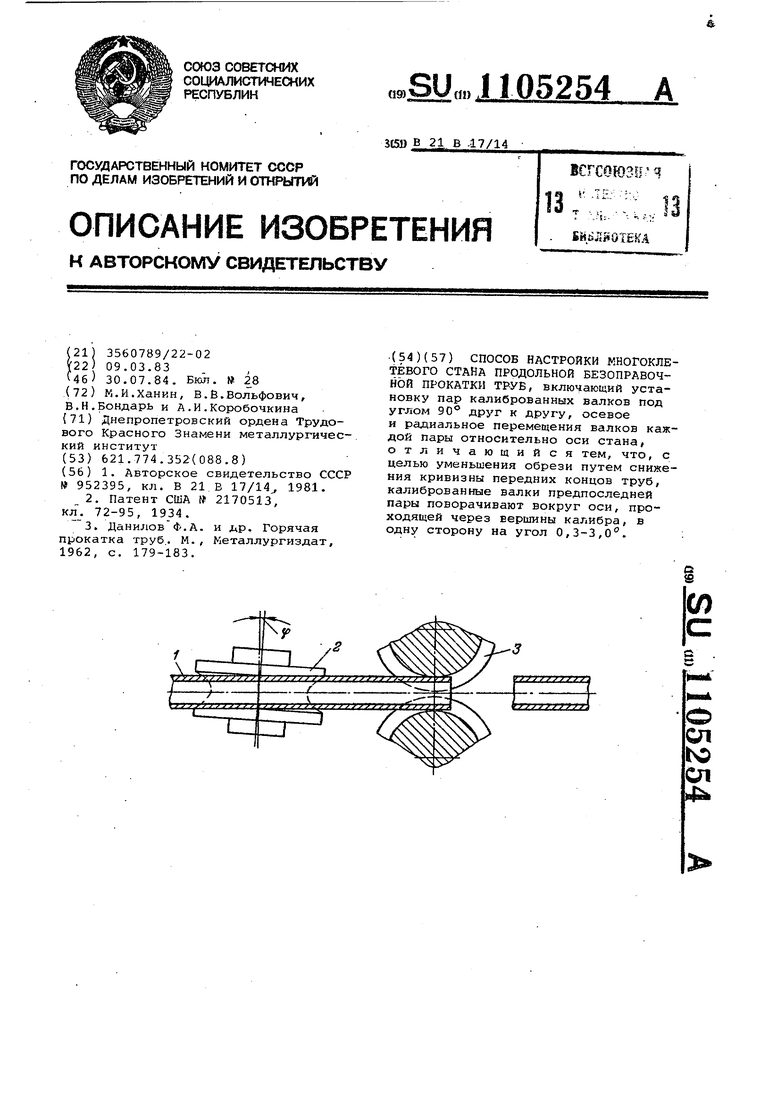

На чертеже представлен предлагаемый способ.

Сущность способа настройки заключается в том, что пары калиброванных валков устанавливают под углом 90 друг другу в стане, перемещают валки в осевом и радиальном направление до совмещен ия центров всех калибров с осью стана и поворачивают предпоследнюю пару валкрв(предпоследняя клеть стана -вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3 - 3,0°. Направление совместного, поворота валков должно быть противоположно изгибу трубы в последнем межклетевом промежутке. Стан, Настроенный предлагаемым способом, при прокатке обеспечивает в предпоследней клети противоизгиб который компенсирует изгиб переднего конца,.образующийся при прохождении им последнего межклетевого промежутка и выходе из стана. Изгиб и излом трубы наблюдаются также при прохождении передним концом трубы и других межклетевых промежутков. Однако благодаря существенной деформации по диаметру это явление не сказывается на кривизне готовых труб.

Требуемый поворот валков можно осуществить, например, путем соот65 ветствующего поворота клети относительно плитовины, на которой она установлена, при помощи набора прокладок определенной толщины.

Способ может быть использован на трубопрокатных агрегатах, в состве которых установлены многоклетевые калибровочные или редукционные станы.

Пример. На семиклетевом калибровочном стане прокатываются две .партии труб. Первая патрия прокатывается при известной настройке стана. При выходетрубы 1 из валков 2 предпоследней клети передний конец изгибается и уходит в сторону от продольной плоскости, проходящей через ось Прокатки и вершины калибра. При встрече трубы с валками 3 последней клети ее передний торец имеет максимальное отклонение 30 мм Вхождение трубы в валки 3 последней клети сопровождается ее изломом в сечении выхода из предпоследней клети на расстоянии межклетевого промежутка от переднего торца. При выходе переднего конца трубы .из валков последней клети образовавшиеся кривизна и излом вследствие отсутствия деформации по диаметру не устраняется.

Перед прокаткой второй партии труб стан настраивается по предлагаемому способу. Для этого валки 2 предпоследней клети поворачивают путем соответствующего поворота

клети относительно плитовины в сторону, противоположную изгибу, на угол 1 -2 , При прокатке очередной трубы отклонение 10 мм. Тогда угол Ч для окончательного поворота клети рассчитывается .по формуле

. 4 n-k ,

где коэффициент пропорциональности определяют, как 2

град/мм. Окончательный поворот клети производят на угол Ч 0,1-10 1 град.

Применение предлагаемого способа в промышленности по сравнению с действующим на заводе позволит улучшить качество труб и снизить расход металла путем уменьшения концевой кривизны. За базу для выявления технических преимуществ предлагаемого объекта и подсчета создаваемого им экономического принят калибровочный стан ТПА . Техническое преимущество предлагаемого объекта по сравнению с базовым заключается в уменьшении концевой кривизнытруб, достигаемой поворото валков предпоследней клети. Преимущество обеспечивает получение экономического эффекта, который по предварительным расчетам составляет 108000 р. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки непрерывного стана | 1985 |

|

SU1313543A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| Способ прокатки труб повышенной точности | 2022 |

|

RU2793621C1 |

| Способ продольной безоправочной прокатки труб | 1983 |

|

SU1174107A1 |

| Непрерывный безоправочный трубопрокатный стан | 1986 |

|

SU1429927A3 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 1990 |

|

RU2030229C1 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388564C1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

СПОСОБ НАСТРОЙКИ МНОГОКЛЕТЕВОГО СТАНА ПРОДОЛЬНОЙ БЕЗОПРАБОЧНОЙ ПРОКАТКИ ТРУБ, включающий установку пар калиброванных валков под углом 90° друг к другу, осевое и радиальное перемещения валков каждой пары относительно оси стана/ отличающийся тем, что, с целью уменьшения обреэи путем снижения кривизны передних концов труб, калиброванные валки предпоследней пары поворачивают вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3-3,0°. W с сд |го ел 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Горячая прокатка труб | |||

| М., Кеталлургиздат, 1962, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1984-07-30—Публикация

1983-03-09—Подача