Изобретение относится к металлургии, а именно к технологии листопрокатного производства, и может быть использовано в заготовительном производстве в машиностроении.

Цель изобретения - повышение качества, интенсификация очистки и снижение энергозатрат путем изменения ориентации частиц абразивного порошка в процессе очистки.

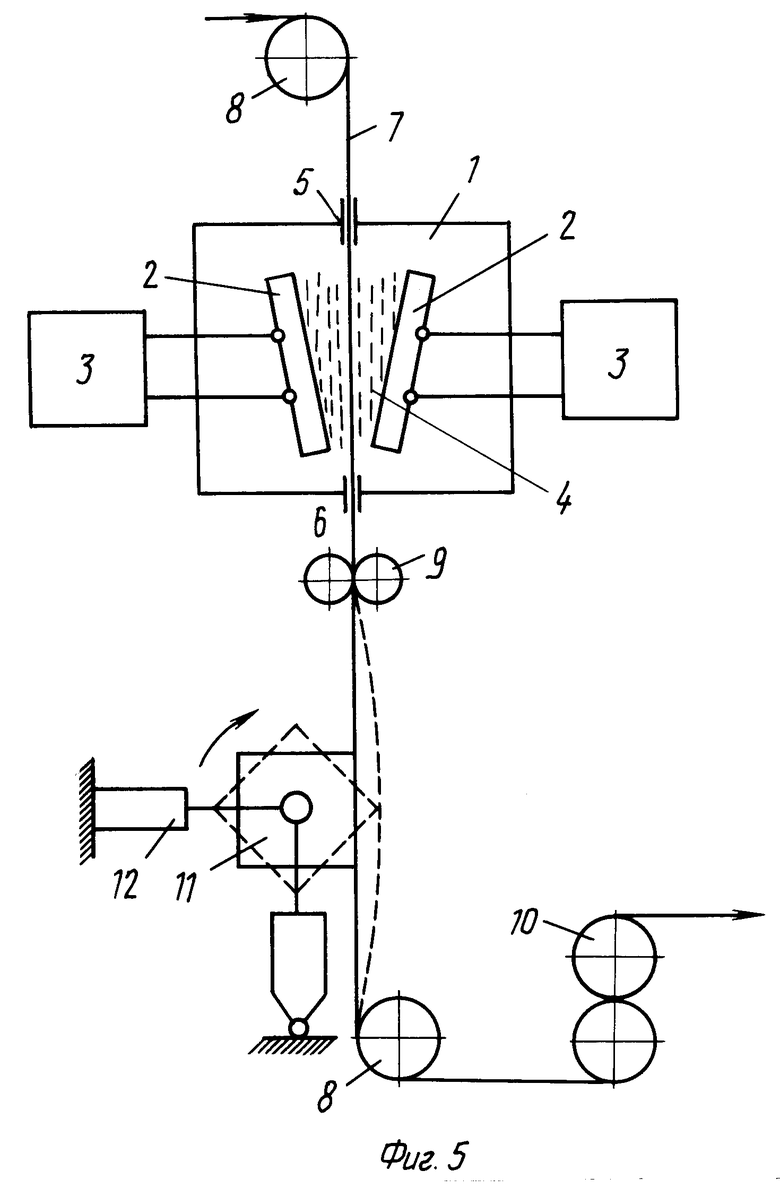

На фиг. 1 изображена схема нагружения частицы абразивного порошка при очистке; на фиг. 2 - схема износа; на фиг. 3 - смена ориентации частицы относительно обрабатываемой поверхности; на фиг. 4 - график изменения равнодействующей реактивных сил при изменении скорости транспортирования; на фиг. 5 - устройство для периодического изменения скорости протягивания металла.

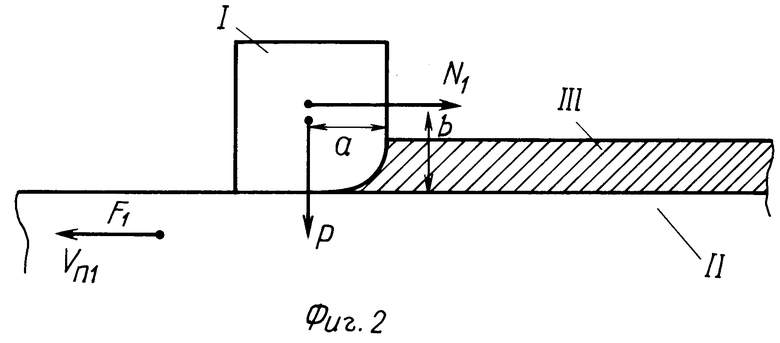

При изменении скорости Vп протягивания металла от некоторого (регламентированного) среднего значения в слое абразивного порошка изменяется сила протягивания F, а следовательно, и равнодействующая всех реактивных сил N, действующих на частицу I при постоянном давлении Р от действия средств сжатия порошка. Нарастание силы N вызывает увеличение опрокидывающего момента N ˙ b, где b - плечо приложения силы N относительно поверхности металла II с окалиной III. При этом практически неизменным остается момент Ра, где а - плечо приложения силы Р, препятствующей опрокидыванию частицы. При Vп = const происходит прогрессирующий износ режущей кромки частицы I, ее скругление и нарастание силы N до N1. Причем период износа режущей кромки зависит от ряда факторов и находится в интервале от 2 до 20 с при реальных значениях Vп. После этого N ˙ b становится выше некоторого критического значения и наблюдается кантовка (смена ориентации) частицы.

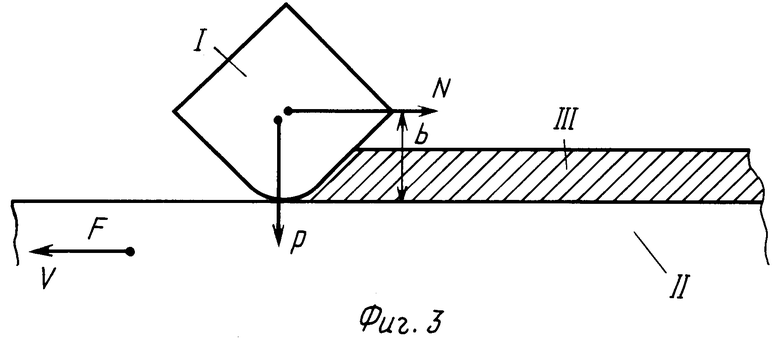

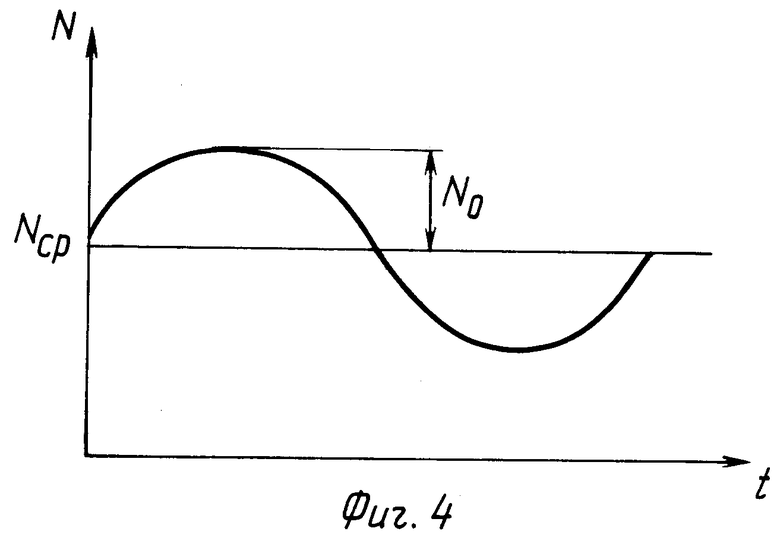

В предложенном техническом решении изменение скорости протягивания Vп изменяет величину силы N от Nср на величину Nо по заданному закону, например синусоидальному (фиг. 4). Нарастание силы N > Nср приводит к увеличению N ˙ b, которое в зависимости от величины амплитуды изменений No, может достигать критических значений, когда N >> P ˙ a в любой из полупериодов (фиг. 3). Экспериментально установлено, что при любых частотах наблюдается ускорение кантовки частиц по сравнению со стационарным процессом. Наиболее эффективно смена ориентации частиц происходит при частотах изменения Vп не выше 50 Гц. Практически лавинообразно идет процесс кантовки приконтактного слоя частиц в околорезонансной зоне, т.е. при равенстве частот вынужденных колебаний металла и собственных колебаний системы "металл-камера". Процесс идет наиболее интенсивно при минимальных энергозатратах.

При обработке металлов с высокой прочностью окалины, например высоколегированных марок сталей, процесс очистки необходимо вести в две и более ступеней. На каждой ступени используют различные по размерам и некоторым другим характеристикам порошки. В зависимости от размеров частиц, их формы, материала частиц и обрабатываемых полос, свойств окалины, скорости обработки необходимо выбирать различные параметры периодического изменения скорости протягивания металла. В общем случае на каждой последующей ступени применяют более мелкую фракцию абразивного порошка. Экспериментально установлено, что с уменьшением фракции порошка для обеспечения интенсификации, снижения энергозатрат при одновременном улучшении качества поверхности, на каждой последующей стадии необходимо выбирать меньшую амплитуду или большую частоту колебаний скорости протягивания. Наиболее целесообразно использовать их совместное влияние.

П р и м е р. Установка АПО периодического действия. Механизм протягивания гидравлический, усилием до 6 т, снабжен гидропульсатором с частотой колебаний до 200 Гц. Между рабочей камерой и зажимом механизма протягивания расположен натяжной ролик, связанный с электродинамическим пульсатором с диапазоном частот 0 ... 40000 Гц. Скорость протягивания 0,05 ... 0,5 м/с. Максимальное усилие сжатия слоя порошка в рабочей камере - 10 т. Порошок - мелкоколотая дробь фракции до 400 мкм.

На установке проводили очистку горячекатаных образцов 2,2 х 50 х 1000 мм из стали 08 КП.

В процессе очистки фиксировали усилие сжатия слоя абразивного порошка Р; скорость протягивания Vп; амплитуду изменения скорости протягивания Vо; частоту изменения скорости протягивания f; натяжение на полосе Fср.

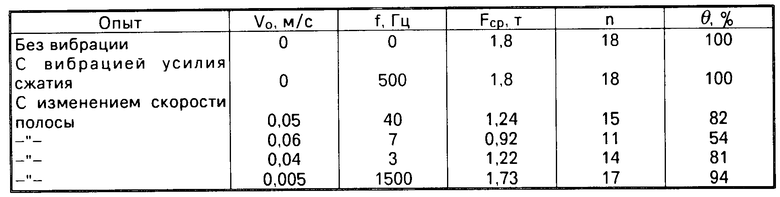

Результаты протягивания полос со скоростью Vп = 0,2 м/c и усилием сжатия порошка Р = 2,8 т сведены в таблицу.

Из анализа таблицы, с учетом более широкого диапазона варьирования параметрами, следует : при стационарном процессе без периодического изменения скорости Vп, также как и с вибрацией порошка в камере, количество протягивания до полной очистки полосы n = 18. Отмечено незначительное снижение суммарных энергозатрат θ, которое вычислялось как сумма затрат энергии на вибраторе камеры, натяжном устройстве и пульсаторах. Эти снижения находятся в интервале погрешностей измерения, находящихся в интервале ± 3,2%.

Высокочастотное изменение скорости Vп не позволяет получить существующую амплитуду и интенсификацию, также как и снижение энергозатрат, не столь значительны, как при более низких частотах. Наилучшие результаты (среди данных таблицы) получены в четвертом опыте при частоте 7 Гц и амплитуде 0,06 м/с, что позволило обеспечить снижение количества протяжек на 39%, а энергозатраты снизить на 54%.

В отдельных сериях при других соотношениях параметров при работе в околорезонансной зоне отмечено двукратное повышение эффективности процесса очистки при некотором улучшении качества поверхности металла.

Устройство, показанное на фиг. 5, реализует способ удаления окалины с поверхности металла. Устройство состоит из камеры 1, снабженной лопатками 2, имеющими гидравлический привод 3. Между лопатками находится слой 4 абразивного порошка, удерживаемый шлюзами 5 и 6. Для направления полосы 7 через камеру по линии транспортирования расположены направляющие ролики 8 и 9. Для натяжения полосы на выходе расположено натяжное устройство 10. Между ним и камерой 1 установлен дополнительный натяжной ролик 11 с приводом вращения и гидроцилиндром 12 перемещения ролика относительно полосы. Ролик выполнен граненным с тремя и более гранями.

Устройство работает следующим образом.

После заправки полосы 1 натяжное устройство 10 с заданной скоростью транспортирует полосу через камеру, где с помощью гидроцилиндров 3 и лопаток 2 создают регламентированное сжатие порошка 4. Периодическое изменение скорости движения полосы производят прижатием ролика 11 к полосе 7. Приведение во вращение граненного ролика 11 обеспечивает изменение скорости транспортирования полосы, и, как следствие, усилия протягивания.

Устройство обеспечивает интенсификацию процесса до 20 ... 30% и снижение энергозатрат на 25 ... 35%.

Таким образом, предложенное техническое решение позволяет улучшить качество, интенсифицировать процесс очистки и снизить энергозатраты путем изменения ориентации частиц абразивного порошка в процессе очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ШИРОКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205077C2 |

| Способ очистки металлических полос от окалины | 1987 |

|

SU1572725A1 |

| Механизм уплотнения порошка устройства абразивно-порошковой очистки листового проката от окалины | 1986 |

|

SU1490782A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ШИРОКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164183C2 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

| Способ управления агрегатом абразивно-порошковой очистки полос от окалины | 1987 |

|

SU1586814A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

Изобретение относится к металлургии, а именно к технологии листопрокатного производства, и может быть использовано в заготовительном производстве в машиностроении. Цель изобретения - повышение качества, интенсификации очистки и снижение энергозатрат путем изменения ориентации частиц абразивного порошка в процессе очистки. Сущность способа заключается в протягивании полосы через слой абразивного порошка, находящегося под давлением. Новым в способе является периодическое изменение скорости протягивания полосы. Одновременно могут изменяться частота и амплитуда изменения скорости протягивания, при этом частота изменения скорости не должна превышать 50 Гц. Устройство содержит не менее одной камеры с абразивным порошком, средства сжатия порошка и механизм протягивания полосы через камеру. Особенность конструкции заключается в том, что между камерой и механизмом протягивания расположен граненый натяжной ролик с приводом его вращения. Ролик при вращении своими гранями контактирует с поверхностью полосы. Это позволяет создавать периодически изменяемую скорость движения полосы, что создает условия для изменения ориентации частиц абразивного порошка при очистке поверхности металла. 2 с. и 2 з.п. ф-лы, 5 ил., 1табл.

СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Авторское свидетельство СССР N 1136364, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-10—Публикация

1990-02-01—Подача