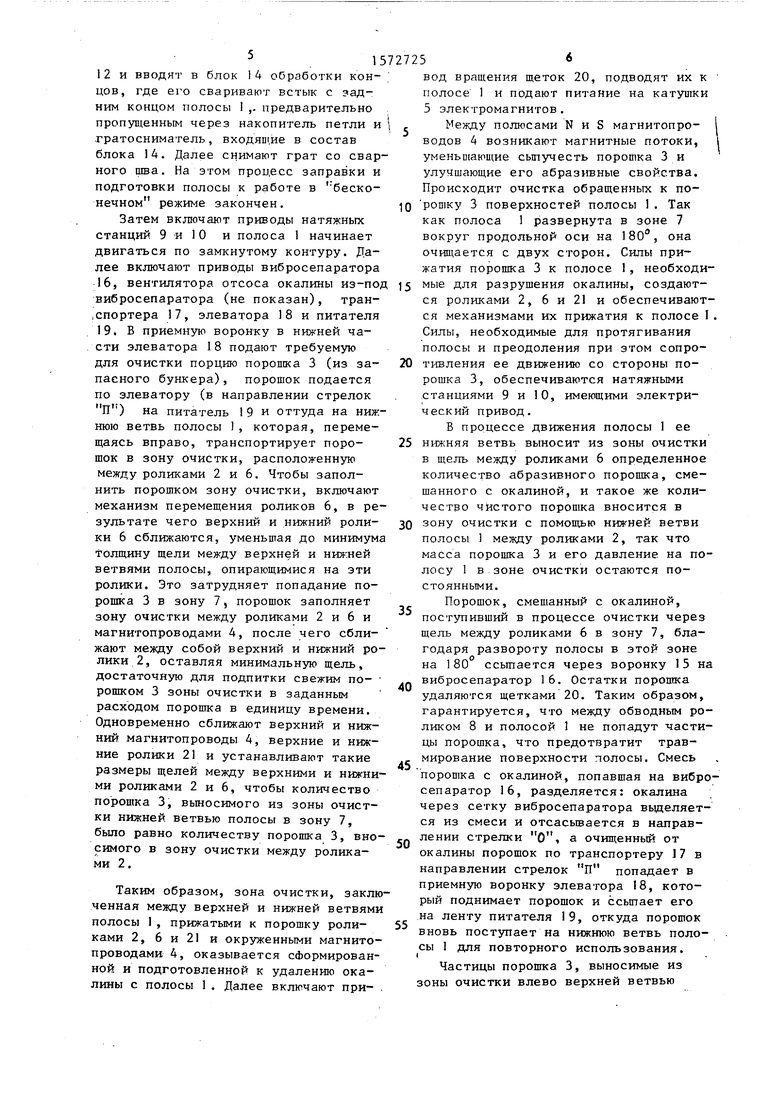

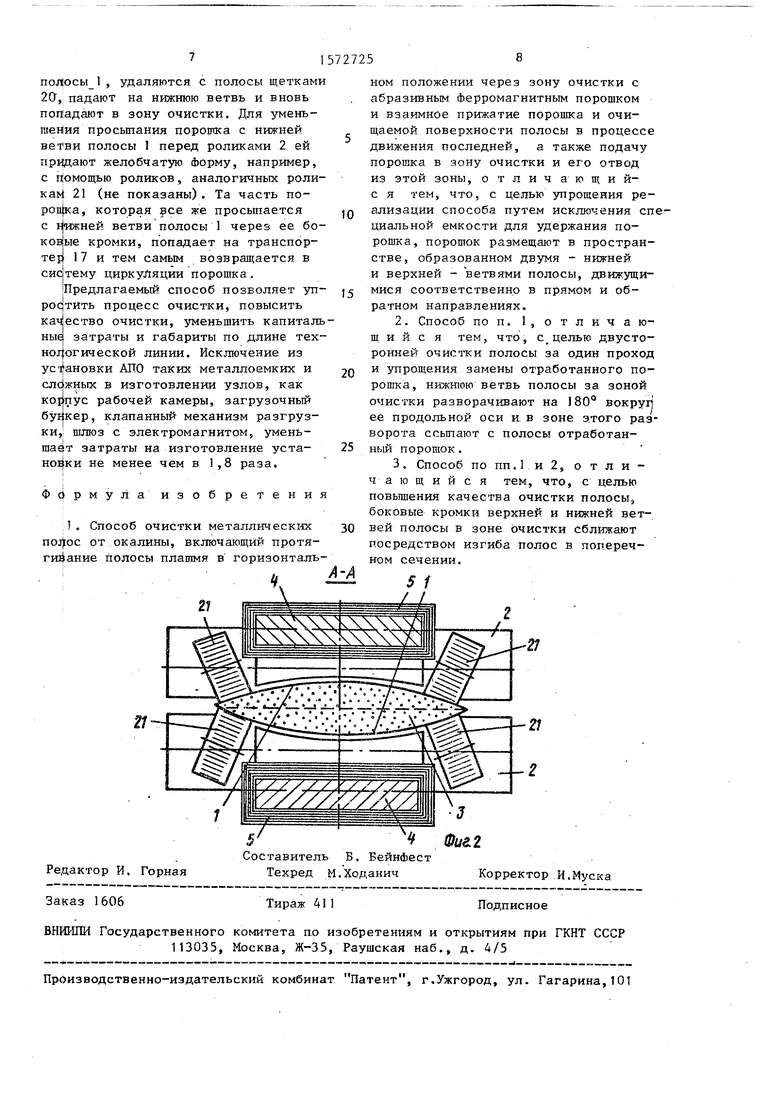

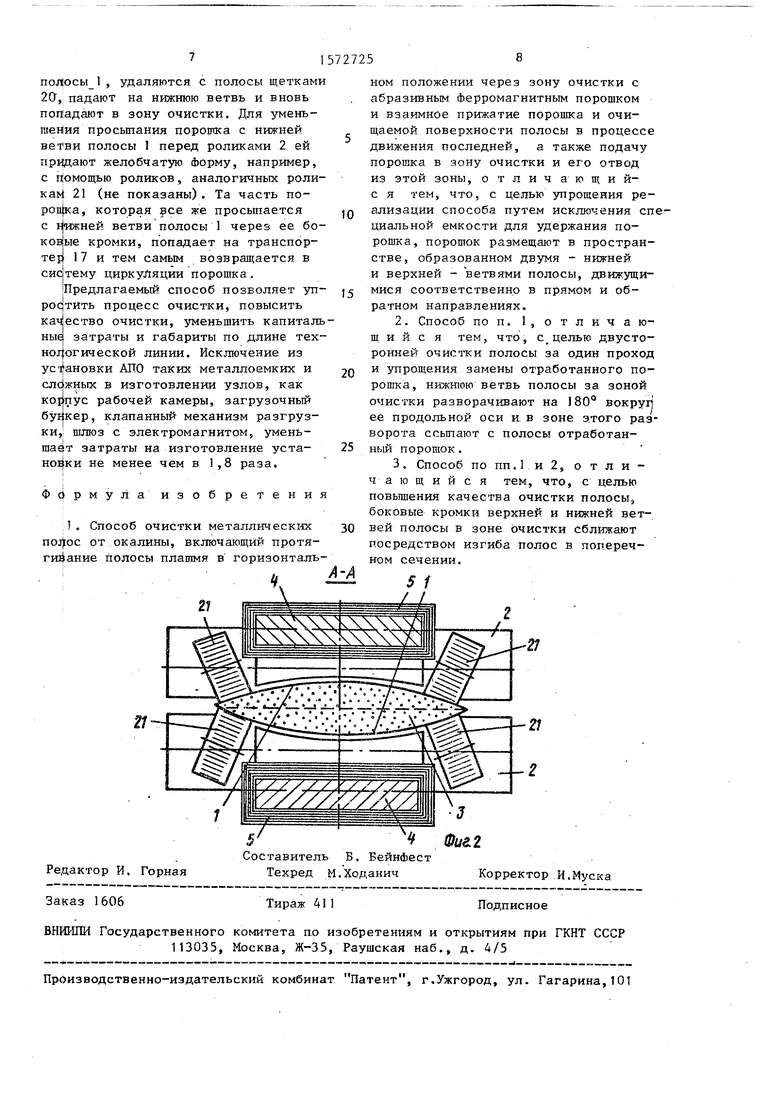

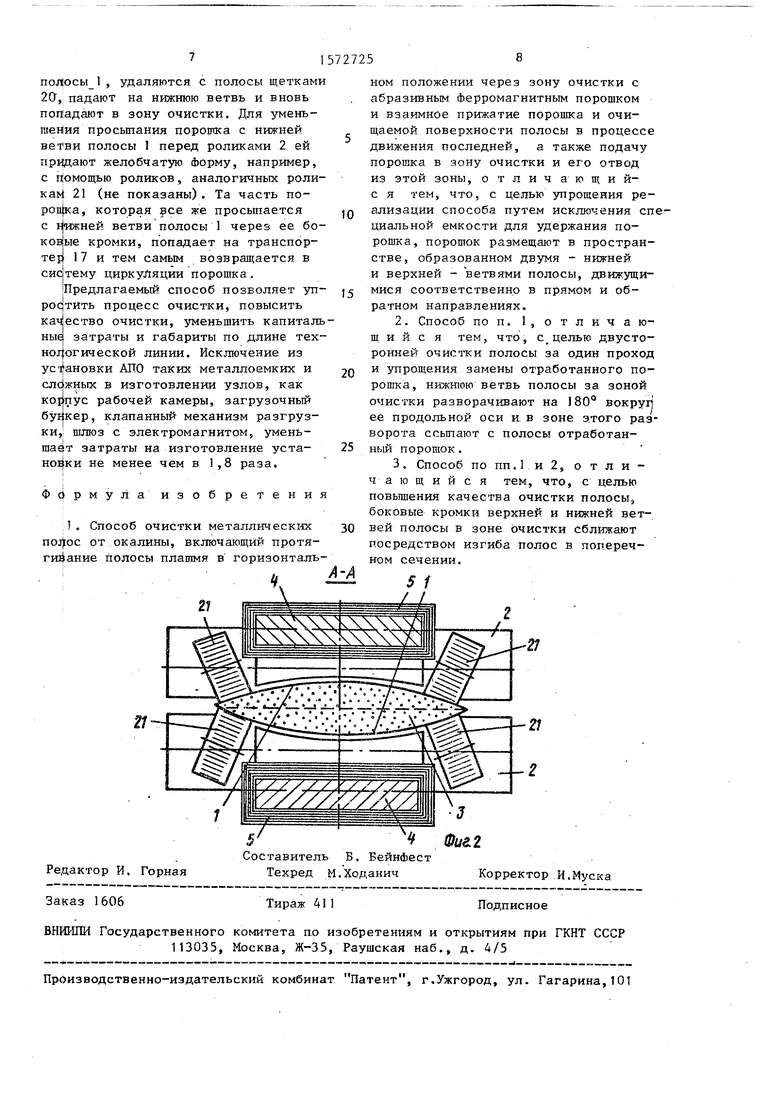

ны очистки к полосе 1 придвинуты про-д) лики 21 (Фиг.2), оси которых накло

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления агрегатом абразивно-порошковой очистки полос от окалины | 1987 |

|

SU1586814A1 |

| Устройство для очистки поверхности проката от окалины | 1985 |

|

SU1319390A1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ КРУГЛОГО ПРОКАТА ОТ ОКАЛИНЫ | 1989 |

|

RU2033289C1 |

| Устройство для очистки полосового проката от окалины ферромагнитным порошком | 1980 |

|

SU1030056A1 |

| Механизм уплотнения порошка устройства абразивно-порошковой очистки листового проката от окалины | 1986 |

|

SU1490782A1 |

| Устройство для очистки поверхности полосы от окалины | 1985 |

|

SU1415548A1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2030232C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108177C1 |

| Способ очистки поверхности металлических полос от окалины | 1980 |

|

SU954131A1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2036032C1 |

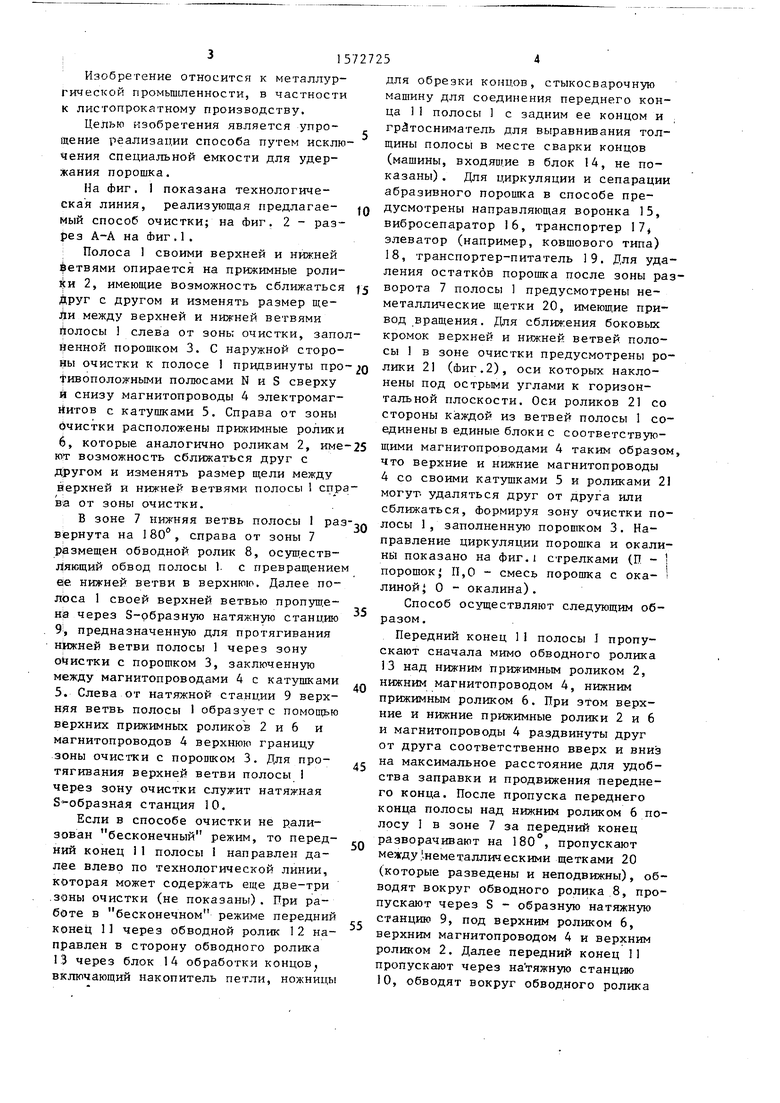

Изобретение относится к металлургической промышленности, в частности к листопрокатному производству. Цель изобретения - упрощение реализации способа путем исключения специальной емкости для удержания порошка. Полоса 1 проходит в прямом и обратном направлении зону очистки, заполненную абразивным ферромагнитным порошком 3. Пространство, в котором удерживается порошок, ограничено ветвями - верхней и нижней - полосы 1 и не требует специальной емкости. Порошок уплотняется при воздействии на него электромагнитов с катушками 5, что улучшает сцепление его с полосой и качество очистки. Прижатие полосы к порошку осуществляется роликами 6. В зоне 7 обвода полосы нижняя ветвь ее разворачивается на 180°, что позволяет осуществить за один проход двухстороннюю очистку полосы и сбросить отработанный (загрязненный окалиной) порошок для передачи его в систему циркуляции и сепарации. 2 з.п. ф-лы, 2 ил.

тивоположными полюсами N и S сверху и снизу магнитопроводы 4 электромагнитов с катушками 5. Справа от зоны Очистки расположены прижимные ролики

6, которые аналогично роликам 2, име-25 щими магнитопроводами 4 таким образом,

ют возможность сближаться друг с другом и изменять размер щели между верхней и нижней ветвями полосы 1 справа от зоны очистки.

В зоне 7 нижняя ветвь полосы 1 развернута на 180°, справа от зоны 7 размещен обводной ролик 8, осуществляющий обвод полосы 1. с превращением ее нижней ветви в верхнюю. Далее полоса 1 своей верхней ветвью пропущена через S-образную натяжную станцию 9, предназначенную для протягивания нижней ветви полосы 1 через зону очистки с порошком 3, заключенную между магнитопроводами 4 с катушками 5. Слева от натяжной станции 9 верхняя ветвь полосы 1 образует с помощью верхних прижимных роликов 2 и 6 и магнитопроводов 4 верхнюю границу зоны очистки с порошком 3. Для протягивания верхней ветви полосы 1 через зону очистки служит натяжная 8 -образная станция 10.

Если в способе очистки не рали- зован бесконечный режим, то передний конец 11 полосы 1 направлен далее влево по технологической линии, которая может содержать еще две-три зоны очистки (не показаны). При работе в бесконечном режиме передний конец 11 через обводной ролик I2 направлен в сторону обводного ролика 13 через блок 14 обработки концов, включающий накопитель петли, ножницы

30

35

что верхние и нижние магнитопроводы 4 со своими катушками 5 и роликами 21 могут удаляться друг от друга или сближаться, Формируя зону очистки полосы 1, заполненную порошком 3. Направление циркуляции порошка и окалины показано на фиг.1 стрелками (П - 1 порошок} П,0 - смесь порошка с ока- линойJ 0 - окалина).

Способ осуществляют следующим образом.

Передний конец 11 полосы 1 пропускают сначала мимо обводного ролика 13 над нижним прижимным роликом 2, 4 нижним магнитопроводом 4, нижним прижимным роликом 6. При этом верхние и нижние прижимные ролики 2 и 6 и магнитопроводы 4 раздвинуты друг от друга соответственно вверх и вниз на максимальное расстояние для удобства заправки и продвижения переднего конца. После пропуска переднего конца полосы над нижним роликом 6 полосу 1 в зоне 7 за передний конец разворачивают на 180 , пропускают между .неметаллическими щетками 20 (которые разведены и неподвижны), обводят вокруг обводного ролика 8, пропускают через S - образную натяжную станцию 9, под верхним роликом 6, верхним магнитопроводом 4 и верхним роликом 2. Далее передний конец 11 пропускают через натяжную станцию 10, обводят вокруг обводного ролика

45

50

55

нены под острыми углами к горизонтальной плоскости. Оси роликов 21 со стороны каждой из ветвей полосы 1 соединены в единые блоки с соответствую0

5

что верхние и нижние магнитопроводы 4 со своими катушками 5 и роликами 21 могут удаляться друг от друга или сближаться, Формируя зону очистки полосы 1, заполненную порошком 3. Направление циркуляции порошка и окалины показано на фиг.1 стрелками (П - 1 порошок} П,0 - смесь порошка с ока- линойJ 0 - окалина).

Способ осуществляют следующим образом.

Передний конец 11 полосы 1 пропускают сначала мимо обводного ролика 13 над нижним прижимным роликом 2, нижним магнитопроводом 4, нижним прижимным роликом 6. При этом верхние и нижние прижимные ролики 2 и 6 и магнитопроводы 4 раздвинуты друг от друга соответственно вверх и вниз на максимальное расстояние для удобства заправки и продвижения переднего конца. После пропуска переднего конца полосы над нижним роликом 6 полосу 1 в зоне 7 за передний конец разворачивают на 180 , пропускают между .неметаллическими щетками 20 (которые разведены и неподвижны), обводят вокруг обводного ролика 8, пропускают через S - образную натяжную станцию 9, под верхним роликом 6, верхним магнитопроводом 4 и верхним роликом 2. Далее передний конец 11 пропускают через натяжную станцию 10, обводят вокруг обводного ролика

5

0

5

12 и вводят в блок 14 обработки концов, где его сваривают встык с задним концом полосы 1 ,. предварительно пропущенным через накопитель петли и гратосниматель, входящие в состав блока 14. Далее снимают грат со сварного шва. На этом процесс заправки и подготовки полосы к работе в |:беско- нечном режиме закончен.

Затем включают приводы натяжных станций 9 и 10 и полоса 1 начинает двигаться по замкнутому контуру. Далее включают приводы вибросепаратора 16, вентилятора отсоса окалины из-под вибросепаратора (не показан), тран- .спортера 17, элеватора 18 и питателя 19. В приемную воронку в нижней части элеватора 18 подают требуемую для очистки порцию порошка 3 (из за- пасного бункера), порошок подается по элеватору (в направлении стрелок П) на питатель 19 и оттуда на нижнюю ветвь полосы 1, которая, перемещаясь вправо, транспортирует поро- шок в зону очистки, расположенную между роликами 2 и 6. Чтобы заполнить порошком зону очистки, включают механизм перемещения роликов 6, в результате чего верхний и нижний роли- ки 6 сближаются, уменьшая до минимума толщину щели между верхней и нижней ветвями полосы, опирающимися на эти ролики. Это затрудняет попадание порошка 3 в зону 7, порошок заполняет зону очистки между роликами 2 и 6 и магнитопроводами 4, после чего сближают между собой верхний и нижний ролики 2, оставляя минимальную щель, достаточную для подпитки свежим порошком 3 зоны очистки в заданным расходом порошка в единицу времени. Одновременно сближают верхний и нижний магнитопроводы 4, верхние и нижние ролики 21 и устанавливают такие размеры щелей между верхними и нижними роликами 2 и 6, чтобы количество порошка 3, выносимого из зоны очистки нижней ветвью полосы в зону 7, было равно количеству порошка 3, вносимого в зону очистки между роликами 2.

Таким образом, зона очистки, заключенная между верхней и нижней ветвями полосы 1, прижатыми к порошку роли- ками 2, 6 и 21 и окруженными магнитопроводами 4, оказывается сформированной и подготовленной к удалению окалины с полосы 1. Далее включают при-

Q

$ 0 5 0

5

5

0

5

0

вод вращения щеток 20, подводят их к полосе 1 и подают питание на катушки 5 электромагнитов.

Между полюсами N и S магнитопро- 1 водов 4 возникают магнитные потоки, 1 уменьшающие сыпучесть порошка 3 и улучшающие его абразивные свойства. Происходит очистка обращенных к по- рошку 3 поверхностей полосы 1. Так как полоса 1 развернута в зоне 7 вокруг продольной оси на 180°, она очищается с двух сторон. Силы прижатия порошка 3 к полосе 1, необходимые для разрушения окалины, создаются роликами 2, 6 и 21 и обеспечиваются механизмами их прижатия к полосе I . Силы, необходимые для протягивания полосы и преодоления при этом сопротивления ее движению со стороны порошка 3, обеспечиваются натяжными станциями 9 и 10, имеющими электрический привод.

В процессе движения полосы 1 ее нижняя ветвь выносит из зоны очистки в щель между роликами 6 определенное количество абразивного порошка, смешанного с окалиной, и такое же количество чистого порошка вносится в зону очистки с помощью нижней ветви полосы 1 между роликами 2, так что масса порошка 3 и его давление на полосу 1 в зоне очистки остаются постоянными.

Порошок, смешанный с окалиной, поступивший в процессе очистки через щель между роликами 6 в зону 7, благодаря развороту полосы в этой зоне на 180 ссыпается через воронку 15 на вибросепаратор 16. Остатки порошка удаляются щетками 20. Таким образом, гарантируется, что между обводным роликом 8 и полосой 1 не попадут частицы порошка, что предотвратит травмирование поверхности чолосы. Смесь порошка с окалиной, попавшая на вибросепаратор 16, разделяется: окалина через сетку вибросепаратора выделяется из смеси и отсасывается в направлении стрелки О, а очищенный от окалины порошок по транспортеру 17 в направлении стрелок П попадает в приемную воронку элеватора 18, который поднимает порошок и ссыпает его на ленту питателя 19, откуда порошок вновь поступает на нижнюю ветвь полосы 1 для повторного использования. Частицы порошка 3, выносимые из зоны очистки влево верхней ветвью

удаляются с полосы щетками 20, падают на нижнюю ветвь и вновь попадают в зону очистки. Для уменьшения просыпания порошка с нижней ветви полосы 1 перед роликами 2 ей придают желобчатую Форму, например, с помощью роликов, аналогичных роликам 21 (не показаны). Та часть по- рощка, которая все же просыпается

с н-ижней ветви полосы 1 через ее бо- кромки, попадает на транспортер 17 и тем самым возвращается в систему циркуляции порошка.

Предлагаемый способ позволяет уп- роотить процесс очистки, повысить качество очистки, уменьшить капитальные затраты и габариты по длине технологической линии. Исключение из установки АЛО таких металлоемких и слджных в изготовлении узлов, как корпус рабочей камеры, загрузочный бункер, клапанный механизм разгрузки, шлюз с электромагнитом, уменьшает затраты на изготовление установки не менее чем в 1,8 раза.

Формула изобретения

„ Способ очистки металлических nojjoc от окалины, включающий протягивание полосы плашмя в горизонталъ

2

Редактор И. Горная

5 %

Составитель Б. Бейнфест Техред М.Ходанич

Заказ 1606

Тираж 41

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ном положении через зону очистки с абразивным Ферромагнитным порошком и взаимное прижатие порошка и очищаемой поверхности полосы в процессе движения последней, а также подачу порошка в чону очистки и его отвод из этой зоны, отличающий- с я тем, что, с целью упрощения реализации способа путем исключения спциальной емкости для удержания порошка, порошок размещают в пространстве, образованном двумя - нижней и верхней - ветвями полосы, движущимися соответственно в прямом и обратном направлениях.

- 2

Корректор И.Муска

Подписное

| Устройство для очистки поверхностей длинномерных прокатных изделий от окалины | 1978 |

|

SU887048A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1987-01-21—Подача