Изобретение относится к механической обработке, в частности к формообразованию наружных и внутренних резьб.

Применение при механической обработке инструментов в виде метчиков, для формообразования внутренних резьбовых поверхностей, или плашек - для формообразования наружных резьбовых поверхностей, обусловлено потребностью машиностроительной промышленности.

Совершенствование конструкции таких формообразующих инструментов сводится, как правило, к повышению срока службы или повышению качества формообразуемой поверхности. Эти мероприятия сказывались на технологичности и себестоимости продукции.

Меры, направленные на повышение производительности труда при формообразовании резьбовых поверхностей, а также стойкость рабочего инструмента, могут дать в совокупности значительный экономический эффект.

Разработка новых изделий товаров народного потребления нередко связаны с концентрично расположенными резьбовыми профилями, которые по установившейся традиции обрабатывают последовательно, что снижает производительность труда.

Известен сборный метчик по авторскому свидетельству СССР 437581, кл. В 23 G 5/06, корпус которого снабжен цилиндрическим отверстием под хвостовик режущего элемента и поводками, взаимодействующими со стенками его канавок. Поводки контактируют с дном канавки режущего элемента, выполненного со сквозным осевым отверстием, имеющим расположенный у торца заборной части конический участок, поверхность которого контактирует с конической головкой крепежного элемента, ввинчиваемого в корпус.

Такая конструкция снижает срок службы инструмента и приводит к повышенному расходу инструментов, при этом она не позволяет одновременно осуществлять нарезку нескольких резьбовых профилей на одной детали.

Известна конструкция сборного метчика по авторскому свидетельству СССР 916165 кл. B 23 G 5/06, содержащая соединенные посредством крепежного элемента режущую часть, корпус и предохранительное устройство в виде спиральных пазов и стальные шарики.

Недостатком такой конструкции является отсутствие возможности формообразования одновременно нескольких профилей, осуществлять поверхностное уплотнение формообразуемых профилей, а также отсутствие механизмов, компенсирующих линейные и угловые отклонения при контакте рабочего инструмента с обрабатываемым изделием.

Ближайшим аналогом заявленного изобретения является сборный инструмент, содержащий соединенные посредством крепежных элементов и расположенные концентрично рабочие формообразующие части, корпус и предохранительное от перегрузок устройство (см. SU 707707, B 23 G 5/00, 1980).

Задачей изобретения является создание конструкции сборного инструмента, обеспечивающего более высокую производительность и достаточную стойкость.

Технический результат: создание конструкции сборного инструмента, обеспечивающего достаточную стойкость, одновременное формообразование внутренних и наружных резьбовых профилей, а также поверхностное механическое уплотнение, при этом предохранительный механизм от перегрузок, линейных и угловых отклонений расположен в корпусе.

Сущность изобретения: сборный инструмент содержит соединенные посредством крепежных элементов и расположенные концентрично рабочие формообразующие части, корпус и предохранительное от перегрузок устройство. Он снабжен подпружиненными вдоль его общей оси упрочняющими роликами, размещенными в рабочих формообразующих частях и имеющими рабочие профили, подобные обрабатываемым, при этом хвостовик одной из рабочих формообразующих частей размещен в корпусе с возможностью продольного и углового перемещения и компенсации линейных и угловых отклонений.

Расстояние от общей оси инструмента до окружности среднего диаметра резьбы рабочих формообразующих частей и до окружности среднего диаметра подпружиненного упрочняющего ролика может быть выбрано одинаковым.

Наличие подпружиненных вдоль общей оси инструмента роликов, которые снабжены рабочими профилями, подобными обрабатываемому, обусловлено нанесением поверхностного упрочнения для повышения износостойкости формообразуемой резьбы, что позволяет исключить дополнительные упрочняющие операции, при этом процесс происходит одновременно с выполнением основных операций формообразования. Таким образом, повышается производительность и снижается себестоимость.

Выполнение условий, при которых расстояние от общей оси инструмента до окружности среднего диаметра резьбы рабочих формообразующих частей и до окружности среднего диаметра подпружиненного упрочняющего ролика должно быть одинаково, что позволяет осуществлять поверхностное упрочнение всего (от основания до вершины) формообразуемого профиля. При не выполнении этих условий поверхностное упрочнение будет происходить только на вершине или на основании формообразуемого профиля.

Расположение механизмов компенсации перегрузок, линейных и угловых отклонений в корпусе позволяет повысить срок службы инструмента за счет исключения перегрузок при контакте и стыковке рабочего инструмента с обрабатываемым изделием.

Осуществление одновременного формообразования и механического поверхностного упрочнения поверхности резьбового профиля осуществляют со скоростью 0,6-4 м/мин обусловлено тем, что снижение скорости менее 0,6 м/мин сказывается на производительности процесса формообразования, а превышение скорости свыше 4 м/мин снижает стойкость инструмента и качество формообразуемой поверхности.

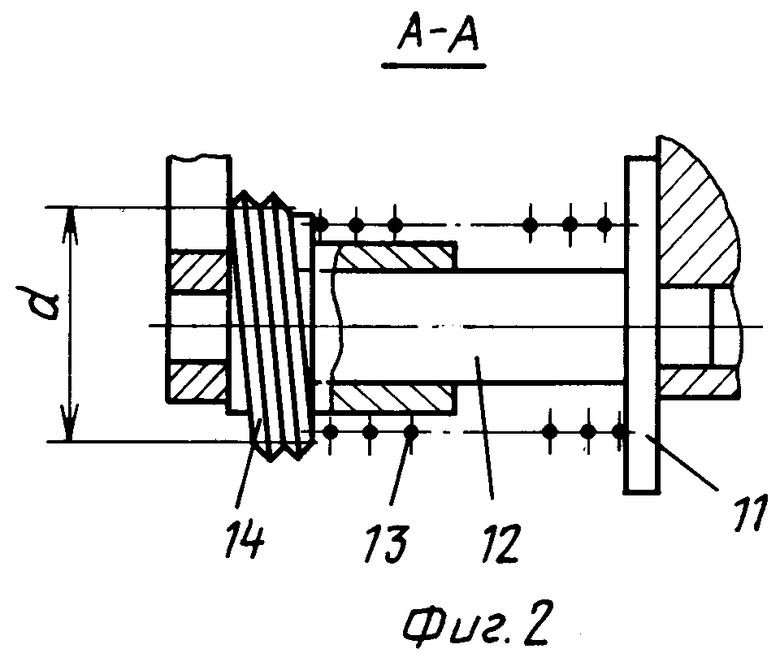

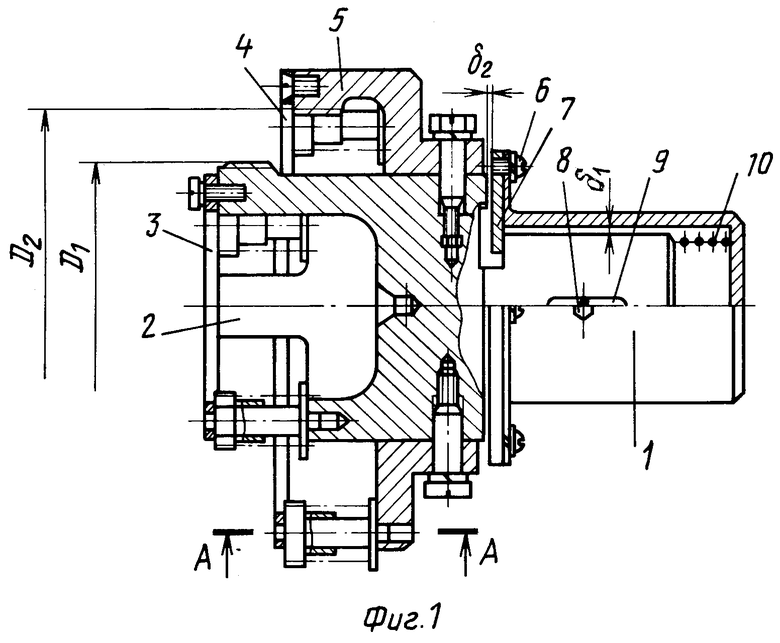

На фиг.1 изображен сборный инструмент в виде метчика, на фиг.2 - сечение А-А.

Инструмент состоит из корпуса 1, в котором установлен непосредственно метчик 2 со средним диаметром профиля резьбы – D2, на торцовой поверхности которого установлено кольцо 3 для установки и фиксации подпружиненных упрочняющих роликов, на образующей поверхности метчика установлена плашка 5 со средним диаметром профиля резьбы – D2 и кольцом на торцовой поверхности для установки упрочняющих роликов 14, которые свободно вращаются на оси 12 и прижимаются к кольцам пружинами 13, при этом с другой стороны установлена шайба 11, которая компенсирует силы трения во время работы роликов 14. Корпус 1 включает в себя пружину 10, которая компенсирует осевые перегрузки, а его фиксация осуществляется крепежными винтами 6 и двумя секторами диска 7. Компенсацию угловых и линейных отклонений осуществляют за счет зазора - δ1, образуемого за счет разности диаметра хвостовика метчика и внутреннего диаметра корпуса. Компенсацию силовых перегрузок осуществляют за счет усилия пружины 10 и зазора δ2. Исключение поворота метчика и плашки относительно корпуса обеспечивают фиксатором, выполненным, например, в виде болта 8, который входит в шпоночный паз 9, расположенный на хвостовике метчика.

Изготовление и работу со сборным инструментом осуществляют следующим образом.

Отдельно изготавливают заготовку головки метчика и плашки. В зависимости от размеров обрабатываемой резьбы выбирают количество режущих частей таким образом, чтобы срезаемая стружка не попадала в зону резания соседних режущих частей, что может привести к образованию бракованных формообразуемых профилей. Изготовление резьбы, затылование задней поверхности профиля и заходной части метчика и плашки осуществляют отдельно или совместно, в зависимости от взаимного расположения нарезаемых резьб. Так как возврат инструмента после формообразования профилей на изделии осуществляют “свинчиванием” инструмента, что является дополнительным процессом калибрования профилей, то заходную часть профиля следует наносить с двух сторон режущих частей инструментов. Окончательную сборку метчика и плашки осуществляют без зазора. Длину осей под установку упрочняющих роликов выбирают из условия длины нарезаемой резьбы. Угол наклона профиля ролика относительно оси выбирают из условия угла наклона формообразуемой резьбы. При изготовлении компенсатора линейных и угловых отклонений выбор зазора - δ1 осуществляют из расчета, что его максимальная величина не должна превышать половину высоты формообразуемого профиля. Зазор δ2 между торцовой частью метчика и корпуса должен быть равен наибольшей длине заходной режущей части инструментов. Длина шпоночного паза на хвостовике метчика должна быть выполнена таким образом, чтобы обеспечить условия свободного захвата инструментом заходной части заготовки изделия в виде конуса.

Технология нарезки резьб большого диаметра, как правило, базируется на приеме, когда рабочий инструмент осуществляет только подачу, а вращается изделие. Поэтому принцип работы сборного инструмента заключается в следующем. Закрепленный в суппорте станка инструмент подводят к заготовке изделия. Первый контакт инструмента с заготовкой изделия осуществляется с конической заходной частью. Так как рабочий инструмент имеет свою заходную поверхность в виде конуса, то нетрудно представить как наружная коническая поверхность метчика самоориентируется относительно внутренней конической поверхности изделия, а способствует этому зазоры δ1, δ2.

Такая же картина наблюдается и при работе плашки. Только в этом случае внутренняя коническая поверхность согласовывается, при первом контакте, с наружной поверхностью заготовки. Перегрузки, возникающие во время стыковки компенсируются пружиной 10. При нарезке на заходной части изделия неполного профиля впадины в контакт вступают упрочняющие ролики 14, которые под действием угла наклона резьбовой поверхности и сил трения сжимают пружины. При перекатывании ролики своими боковыми поверхностями прикатывают боковые поверхности формообразуемого профиля. Это происходит только в том случае, когда расстояние от общей оси инструмента до окружности среднего диаметра резьбы рабочих формообразующих частей и до окружности среднего диаметра подпружиненного упрочняющего ролика будет одинаковым.

При завершении нарезания заданной длины резьбы подается команда на выключение продольной подачи. Однако силы инерции кинематической цепи станка продолжают действовать и некоторое время нарезание резьбы продолжается, что может привести к отклонению заданных размеров. В этом случае установленная пружина 10 за счет сил трения снижает величину отклонения линейных размеров.

Возврат инструмента в исходное положение осуществляют “свинчиванием”, а для исключения повреждения поверхности изделия была нанесена заходная часть в виде фаски размером 45° со стороны задней поверхности профиля.

Благодаря такой конструкции возросла производительность в несколько раз. Например, для производства алюминиевого корпуса счетчика газа, имеющего резьбовые поверхности размером М68×1,5-6Н и М95×1,5 и длиной 10 мм, которые располагаются с обеих торцов корпуса. По разработанной на предприятии-изготовителе технологии нарезку резьбы осуществляют резцом.

Трудоемкость резьбонарезных операций в этом случае будет равна

Тобр=Т1+Т2+...Т12,

где для торца 1

T1 - подвод и врезание резца для обработки резьбы М68×1,5;

Т2 - обработка резьбы М68×1,5;

Т3 - выход резца из канавки профиля;

Т4 - отвод резца в исходное положение;

T5 - подвод и врезание резца для обработки резьбы М95×1,5;

Т6 - обработка резьбы М95×1,5;

Т7 - выход резца из канавки профиля;

T8 - отвод резца в исходное положение;

Для торца 2:

Т9 - поворот изделия на 180°;

Т10 - подвод и врезание резца для обработки резьбы М68×1,5;

Т11 - обработка резьбы М68×1,5;

T12 - выход резца из канавки профиля;

T13 - отвод резца в исходное положение;

T14 - подвод и врезание резца для обработки резьбы М95×1,5;

T15 - обработка резьбы М95×1,5;

Т16 - выход резца из канавки профиля;

Т17 отвод резца в исходное положение;

Трудоемкость резьбонарезных операций по новой технологии выглядит следующим образом:

Для торца 1

Т1 - подвод и стыковка головки с заготовкой изделия для обработки резьбы М68×1,5 и М95×1,5;

Т2 - обработка резьбы М68×1,5 и М95×1,5;

Т3 - “свинчивание” головки;

Т4 - отвод головки в исходное положение;

Для торца 2:

Т5 - поворот изделия на 180°;

Т6 - подвод и стыковка головки для нарезки резьбы М68×1,5 и М95×1,5;

Т7 - обработка резьбы М68×1,5 и М95×1,5;

T8 - “свинчивание” головки;

Т9 - отвод головки в исходное положение;

Предварительные расчеты показывают, что новая технология позволит повысить производительность не менее чем в 3 раза.

По изобретению была разработана конструкторская документация (УРГК2.00.000), которая передана в производство для изготовления и испытания опытного образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ С НАРУЖНЫМ ВИНТОВЫМ РЕГУЛЯТОРНЫМ РЕЛЬЕФОМ | 1992 |

|

RU2021071C1 |

| ИНСТРУМЕНТ ДЛЯ ВОССТАНОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 1998 |

|

RU2141890C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271912C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271270C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| Сборный инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2613002C1 |

| СПОСОБ УПРОЧНЕНИЯ ЭЛЕКТРОИСКРОВЫМ ЛЕГИРОВАНИЕМ ИНСТРУМЕНТОВ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ | 2004 |

|

RU2264895C2 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

Изобретение относится к области механической обработки, формообразованию наружных и внутренних резьб. Инструмент содержит соединенные посредством крепежных элементов и расположенные концентрично рабочие формообразующие части, корпус и предохранительное от перегрузок устройство. Для повышения производительности при достаточной стойкости он снабжен подпружиненными вдоль его общей оси упрочняющими роликами, размещенными в рабочих формообразующих частях и имеющими рабочие профили, подобные обрабатываемым. При этом хвостовик одной из рабочих формообразующих частей размещен в корпусе с возможностью продольного и углового перемещения и компенсации линейных и угловых отклонений. Расстояние от общей оси инструмента до окружности среднего диаметра резьбы рабочих формообразующих частей и до окружности среднего диаметра подпружиненного упрочняющего ролика может быть выбрано одинаковым. 1 з.п. ф-лы, 2 ил.

| Резьбонарезная головка | 1978 |

|

SU707707A1 |

| Метчик | 1973 |

|

SU468684A1 |

| Способ нарезания внутренних резьб и метчик для осуществления способа | 1980 |

|

SU942914A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ЖИДКОСТИ, ПЕРЕМЕЩАЕМОЙ ПОВЕРХНОСТНО-АКТИВНЫМ ВЕЩЕСТВОМ В ГАЗОВОЙ ФАЗЕ | 2012 |

|

RU2510011C1 |

Авторы

Даты

2004-06-10—Публикация

2002-08-09—Подача