Изобретение относится к механической обработке материалов, а именно к нарезанию резьбы при воздействии ультразвука.

Известен способ механической обработки материалов, при котором инструменту сообщают оптимальные по величине и направлению ультразвуковые колебания (Авторское свидетельство СССР №1685609 А1, кл. B23B 1/00, 1989).

Однако направление ультразвуковых колебаний оказывает различное влияние на процесс резания и на работоспособность инструмента. Многочисленными исследованиями различных авторов установлено, что наиболее предпочтительными являются тангенциальные колебания, т.к. позволяют значительно уменьшить силы резания и трения при механической обработке металлов и увеличить ресурс работы инструмента.

Известно, что для повышения усталостной прочности необходимо сформировать в поверхностном слое максимальные по величине сжимающие остаточные напряжения, особенно в деталях имеющих концентраторы напряжений. Характерными особенностями обладают резьбовые детали, т.к. впадина резьбы является концентратором и по ней происходит разрушение.

Известен способ нарезания резьбы, при котором резьбообразующему инструменту (например, резьбовому резцу) сообщают оптимальные по величине тангенциальные ультразвуковые колебания, повышая этим производительность и работоспособность инструмента (Голямина И.П. Ультразвук. Маленькая энциклопедия. Глав. ред. Голямина И.П. - М.: «Советская энциклопедия», 1979. - 400 с., илл., с.215; Авторское свидетельство СССР №1784419 А1, кл. B23G 5/06).

Недостатком является то, что при этом уменьшаются по величине сжимающие остаточные напряжения и, соответственно, снижается усталостная прочность резьбовых деталей.

Известно [Нерубай М.С., Калашников В.В., Штриков Б.Л., Яресько С.И. Физико-химические методы обработки и сборки. - М: Машиностроение-1, 2005. - 396 с.], что при радиальных колебаниях имеет место некоторое снижение работоспособности инструмента, но при этом в поверхностном слое формируются максимальные по величине сжимающие напряжения, поэтому при окончательном проходе инструмента целесообразно изменить направление тангенциальных ультразвуковых колебаний на радиальные.

То есть имеется техническое противоречие, заключающееся в том, что для увеличения ресурса работы инструмента желательно использовать тангенциальные ультразвуковые колебания, а для повышения усталостной прочности резьбовых деталей требуется применять осевые и радиальные ультразвуковые колебания.

Технический результат предлагаемого изобретения заключается в повышении усталостной прочности резьбовых деталей и увеличении ресурса работы резьбового резца.

Технический результат достигается тем, что в способе нарезания резьбы, включающем нарезание резьбы на детали с наложением на инструмент ультразвуковых колебаний, используют инструмент со сменным резцом, сообщают резцу тангенциальные ультразвуковые колебания для повышения работоспособности инструмента, затем осуществляют переустановку резца на инструменте и проводят дополнительную обработку резьбы с сообщением резцу радиальных ультразвуковых колебаний для формирования сжимающих остаточных напряжений в поверхностном слое резьбовой детали. Кроме того, при дополнительной обработке обеспечивают формирование остаточных напряжений сжатия в подповерхностном слое с помощью устройства с плашкой с наложением на него осевых ультразвуковых колебаний.

В СамГТУ были проведены специальные исследования по определению влияния направления ультразвуковых колебаний на основные характеристики поверхностного слоя резьбовых деталей, в том числе и остаточные напряжения, которые являются доминирующими при оценке усталостной прочности. Экспериментальные исследования остаточных напряжений проводились на образцах из титанового сплава ВТ-16 при нарезании наружной резьбы М6х1. Нарезание резьбы проводилось при различных технологических параметрах и при сообщении резьбонарезающему инструменту радиальных, осевых и тангенциальных колебаний [Нерубай М.С., Калашников В.В., Штриков Б.Л., Яресько С.И. Физико-химические методы обработки и сборки. - М: Машиностроение-1, 2005. С.24-26].

На фиг.1 приведены графики влияния направления ультразвуковых колебаний на формирование остаточных напряжений во впадинах резьбы М6х1 (обрабатываемый материал - титановый сплав ВТ 16, скорость резания V=0,6 м/мин, частота ультразвуковых колебаний f=20 кГц, технологическая среда - сульфофрезол). На этих графиках по оси абсцисс отложена глубина (мм), а по оси ординат величина остаточных напряжений (МПа).

Из полученных в результате проведенных экспериментов графиков видно, что максимальные сжимающие напряжения формируются при сообщении резьбонарезающему инструменту радиальных и осевых ультразвуковых колебаний. В этом случае подповерхностный максимум остаточных напряжений располагается ближе к поверхности, чем при обработке с тангенциальными ультразвуковыми колебаниями. Таким образом, при наложении на инструмент радиальных и осевых ультразвуковых колебаний остаточные напряжения увеличиваются, а при обработке с тангенциальными уменьшаются. Снижение остаточных напряжений можно объяснить тем, что ультразвуковые колебания интенсифицируют дислокационные процессы, изменяют процесс стружкообразования, кинематику резания и т.д.

Увеличение остаточных напряжений при резании с радиальными и осевыми ультразвуковыми колебаниями связано с упрочняющим эффектом.

С точки зрения формирования в поверхностном слое благоприятных сжимающих напряжений предпочтительными являются радиальные и осевые колебания, однако при этом имеет место интенсивный износ режущих кромок инструмента. Сообщение резьбообразующему инструменту осевых колебаний позволяет получить во впадинах резьбы близкие по значению величины сжимающих остаточных напряжений (в сравнении с радиальными колебаниями). При наложении на резьбообразующий инструмент тангенциальных колебаний имеет место снижение значений остаточных напряжений, однако при этом значительно повышается работоспособность инструмента.

Для формирования в поверхностном слое благоприятных максимальных сжимающих напряжений можно рекомендовать производить только окончательную обработку (для уменьшения износа инструмента) с радиальными колебаниями или с осевыми колебаниями.

Остаточные напряжения в резьбе определялись по специальной методике. В основе метода положено широко применяющееся удаление химическим травлением части поверхности исследуемого образца и измерение при этом возникающих деформаций. Деформации возникают при удалении напряженного поверхностного слоя некоторой толщины во впадинах резьбы, являющихся концентраторами напряжений.

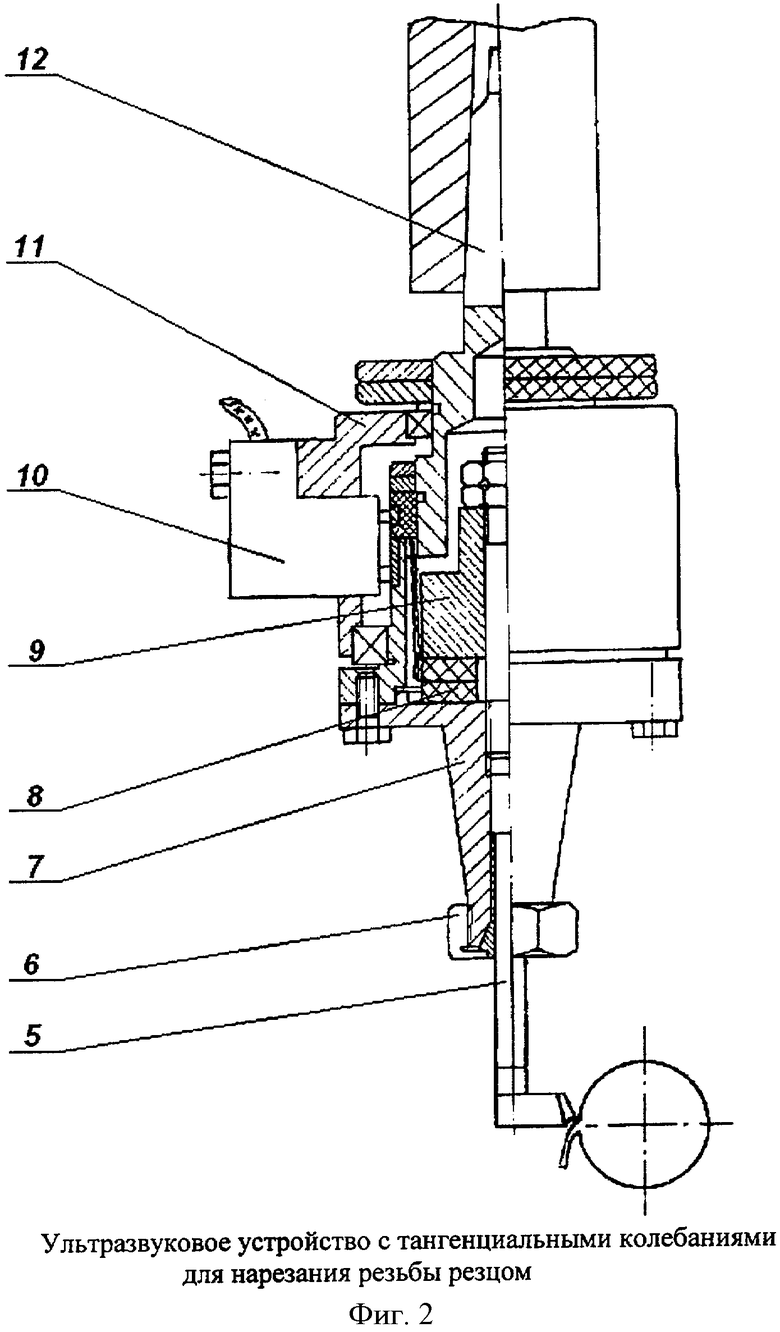

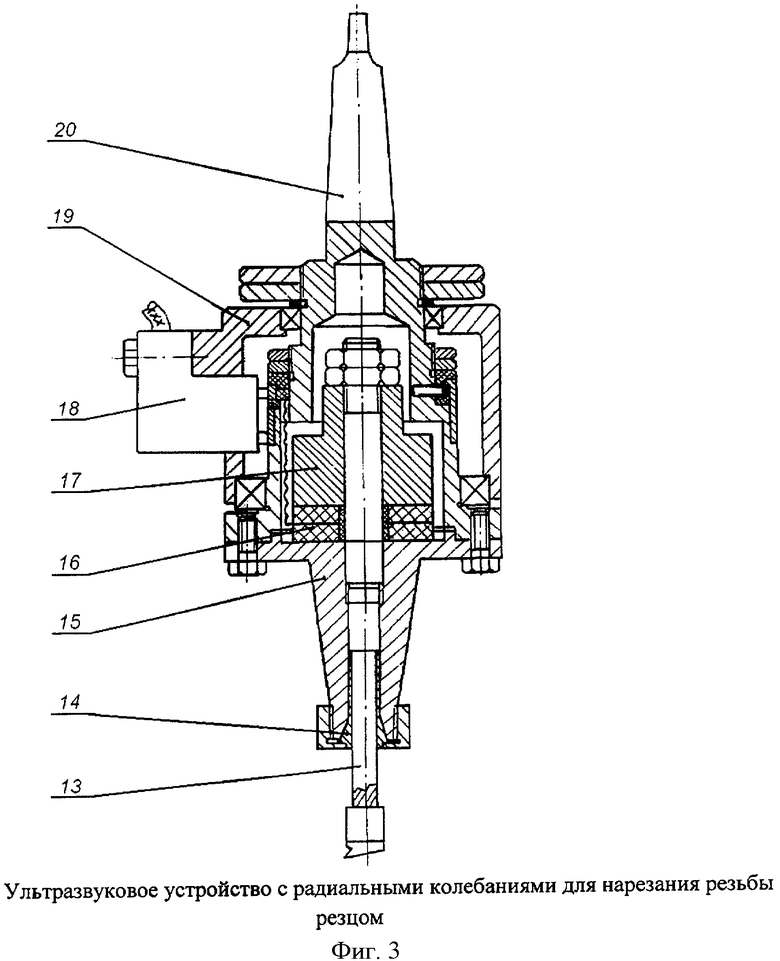

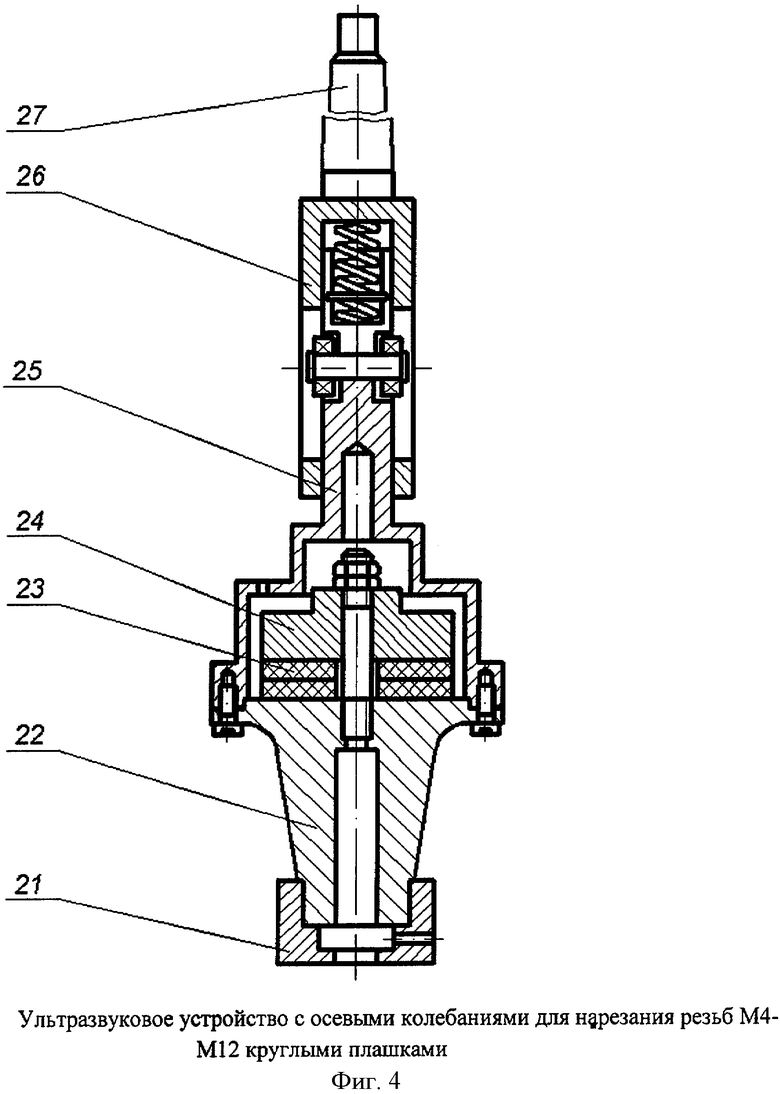

Для реализации способа повышения усталостной прочности резьбовых деталей при ультразвуковом нарезании были разработаны однотипные устройства, общий вид которых представлен на фиг.2, фиг.3 и фиг.4.

При помощи разработанных ультразвуковых резьбонарезных устройств осуществлялось нарезание наружных резьб М6 на калиброванных прутках из титанового сплава БТ16 в состоянии поставки. Нарезание резьбы проводилось при различных ультразвуковых технологических параметрах и при сообщении резьбообразующему инструменту тангенциальных, радиальных и осевых колебаний. Для сопоставления проводилось также нарезание резьбы без сообщения инструменту ультразвуковых колебаний.

Ультразвуковые устройства для нарезания резьбы с тангенциальными и радиальными колебаниями (фиг.2, фиг.3) отличаются только сменными резцами 5, 13. Ультразвуковые устройства для нарезания резьбы с тангенциальными и радиальными колебаниями (фиг.2, фиг.3) состоят из сменных резцов 5, 13, которые устанавливаются в цангах 6, 14. Разница между устройствами для нарезания резьбы с тангенциальными и радиальными колебаниями состоит только в типе резца и высоте его установки, поэтому описание конструкции устройств проведено только для фиг.2. Сменные резцы или другой инструмент 5 устанавливаются в цанге 6, которая обеспечивает хороший акустический контакт деталей. Цанга 6 закреплена на концентраторе ультразвуковых колебаний 7, с которым взаимодействуют пьезокерамические пластины 8 и частотопонижающая накладка 9. Электрические сигналы подаются на пьезокерамические пластины 8 от ультразвукового генератора (не показан) через щеткодержатель 10 с токосъемными кольцами, которые закреплены на корпусе 11. Конический хвостовик 12, установленный в корпусе 11, жестко связан с пьезокерамическим преобразователем, включающим концентратор 7, пьезокерамические пластины 8 и частотопонижающую накладку 9. Электрические сигналы подаются от ультразвукового генератора на токосъемные кольца через щеткодержатель 10. Для закрепления устройства на резцедержателе токарного станка была изготовлена специальная державка. С помощью державки имеется возможность перемещения устройства по высоте.

Ультразвуковое устройство с осевыми колебаниями для нарезания резьб М4-М12 круглыми плашками представлено на фиг.4. Оно выполнено во многом аналогично устройству на фиг.2, 3. Приведенное ультразвуковое устройство содержит установленную в гайке 21 резьбонарезную плашку, которая закреплена на концентраторе ультразвуковых колебаний 22, с которым взаимодействуют пьезокерамические пластины 23 и частотопонижающая накладка 24, размещенные в корпусе 25. Электрические сигналы подаются на пьезокерамические пластины 23 от ультразвукового генератора (не показан). Пьезокерамический преобразователь, включающий концентратор 22, пьезокерамические пластины 23 и частотопонижающую накладку 24, жестко связан с валом 26, установленным с возможностью телескопического выдвижения в корпусе 25. Корпус 25 имеет конический хвостовик 27 для установки устройства в заднюю бабку токарного станка. Данное устройство позволяет осуществлять нарезание резьбы по способу "самозатягивания". Настройка на различные диаметры нарезаемых резьб осуществляется путем смены гайки 21 с плашкой.

Способ повышения усталостной прочности резьбовых деталей при ультразвуковом нарезании резьбы с наложением на инструмент ультразвуковых колебаний реализуют следующим образом.

Нарезание резьбы с тангенциальными ультразвуковыми колебаниями осуществлялось на прутках из титанового сплава ВТ 16 с помощью ультразвуковой резьбонарезной головки (фиг.2), которая закреплялась на суппорте токарного станка. Колебания сообщались резьбовому твердосплавному резцу из сплава ВК8. Нарезание резьбы с тангенциальными ультразвуковыми колебаниями осуществлялось ультразвуковой резьбонарезной головкой, при этом резец устанавливался со смещением вверх, чем обеспечивалось резание с тангенциальными колебаниями. Колебания возбуждают пьезокерамическим преобразователем, усиливают концентратором и подводят к резцу, который взаимодействует в процессе нарезания резьбы с заготовкой. Первоначально проводят нарезание резьбы с приложением тангенциальных колебаний, используя устройство фиг.2.

Затем переустанавливают сменный резец и проводят дополнительную обработку резьбы с радиальными колебаниями (фиг.3). Сообщение резцу радиальных ультразвуковых колебаний приводит к формированию в поверхностном слое сжимающих остаточных напряжений, причем с увеличением амплитуды колебаний наблюдается рост остаточных сжимающих напряжений до значений σост=-1100 МПа. Кроме того, подповерхностный максимум сжимающих остаточных напряжений смещается ближе к поверхности (σ=0,03-0,04 мм), что в ряде случаев позволяет улучшить работоспособность резьбового соединения.

Операцию дополнительной обработки резьбы возможно проводить с наложением осевых ультразвуковых колебаний с помощью устройства фиг.4. При данных условиях обработки в подповерхностном слое формируются остаточные напряжения сжатия. Наложение на инструмент осевых ультразвуковых колебаний приводит к увеличению сжимающих остаточных напряжений, причем с увеличением амплитуды колебаний остаточные напряжения растут. Следует отметить, что подповерхностный максимум сжимающих остаточных напряжений формируется на глубине порядка 0,08-0,10 мм и достигает значений порядка 1000 МПа.

Таким образом, приведенные данные свидетельствуют о возможности целенаправленного влияния ультразвуковых колебаний на величины и распределение остаточных напряжений с учетом конкретных условий эксплуатации резьбовых деталей. Возможность получения благоприятных остаточных напряжений можно рассматривать как один из резервов повышения эксплуатационных характеристик изделий, в частности усталостной прочности. Преимуществом данного способа является то, что положительный эффект достигается непосредственно в процессе формообразования резьбы без последующих операций упрочняющих технологий.

Предлагаемый способ повышения усталостной прочности резьбовых деталей при ультразвуковом нарезании позволяет повысить усталостную прочность резьбовых деталей и увеличить ресурс работы резьбообразующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контролируемой сборки резьбовых соединений и устройство для его осуществления | 2020 |

|

RU2773228C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| Устройство для ультразвуковой обработки материалов | 1990 |

|

SU1773500A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2502591C2 |

| СПОСОБ РАЗБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2114728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| Устройство для монтажа контактных штырей на печатные платы | 2020 |

|

RU2759639C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

Изобретение относится к механической обработке материалов, а именно к нарезанию резьбы на деталях с помощью ультразвука. Используют инструмент со сменным резцом. Сообщают резцу тангенциальные ультразвуковые колебания для повышения работоспособности инструмента. Затем осуществляют переустановку резца на инструменте. Проводят дополнительную обработку резьбы с сообщением резцу радиальных ультразвуковых колебаний для формирования сжимающих остаточных напряжений в поверхностном слое резьбовой детали. В результате повышается усталостная прочность резьбовых деталей и увеличивается ресурс работы инструмента. 1 з.п. ф-лы, 4 ил.

1. Способ нарезания резьбы, включающий нарезание резьбы на детали с наложением на инструмент ультразвуковых колебаний, отличающийся тем, что используют инструмент со сменным резцом, сообщают резцу тангенциальные ультразвуковые колебания для повышения работоспособности инструмента, затем осуществляют переустановку резца на инструменте и проводят дополнительную обработку резьбы с сообщением резцу радиальных ультразвуковых колебаний для формирования сжимающих остаточных напряжений в поверхностном слое резьбовой детали.

2. Способ по п.1, отличающийся тем, что при дополнительной обработке обеспечивают формирование остаточных напряжений сжатия в подповерхностном слое с помощью устройства с плашкой с наложением на него осевых ультразвуковых колебаний.

| Способ нарезания резьбы метчиком | 1989 |

|

SU1784419A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302936C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2205735C2 |

| JP 2053519 A, 22.02.1990. | |||

Авторы

Даты

2010-11-20—Публикация

2008-06-11—Подача