Изобретение относится к области обработки металлов резанием и может быть использовано в машиностроении и других металлообрабатывающих предприятиях.

Известен способ упрочнения инструментов для нарезания резьбы метчиков и плашек нанесением на передние и задние режущие поверхности заходной и калибрующей частей покрытий из нитрида титана (TiN) методом ионно-плазменного напыления на установках типа "Булат" (см. книгу Верещака А.С., Третьяков И.П. Режущие инструменты с износостойкими покрытиями. М.: Машиностроение, 1986, 192 с.). Однако, по данным экспериментов малая толщина покрытия в 0,5-0,3 мкм не обеспечивает значительного увеличения долговечности работы резьбонарезного инструмента до его заточки, которая не превышает 25% времени работы инструментов без упрочнения. При этом продолжительность упрочнения в сложном дорогостоящем оборудовании в вакууме составляет 60-90 минут при значительных затратах электрической энергии.

Наиболее близким к предлагаемому способу упрочнения резьбонарезного инструмента по технической сущности является процесс электроискрового легирования (ЭИЛ) только задней режущей поверхности заходной части метчиков (см. "Технологическую инструкцию опытного завода института прикладной физики АН МССР: Электроискровое легирование АИИ 25276.00004 ТИ: Кишинев, 1991, 18 с.). Упрочнение метчиков осуществляется после выполнения заточки инструмента. Данные о возможности упрочнения резьбонарезных плашек отсутствуют. Недостатками указанного способа упрочнения являются ограничения по упрочнению поверхности лишь заходной части инструмента, увеличение шероховатости упрочняемых участков задней режущей поверхности до Ra=1,6 мкм и "прижоги" вершин режущего профиля под воздействием высокого температурного градиента при ЭИЛ, что приводит к уменьшению прочности материала, хрупкости на вершинах режущих профилей и не обеспечивается отвод тепла от вершин режущего профиля. Повышение долговечности работы инструментов не превышает 10% по сравнению с использованием не упрочненных инструментов.

Задачей настоящего изобретения является разработка технического решения, которое обеспечило бы значительное повышение срока службы резьбонарезных инструментов при уменьшении материальных и энергетических затрат.

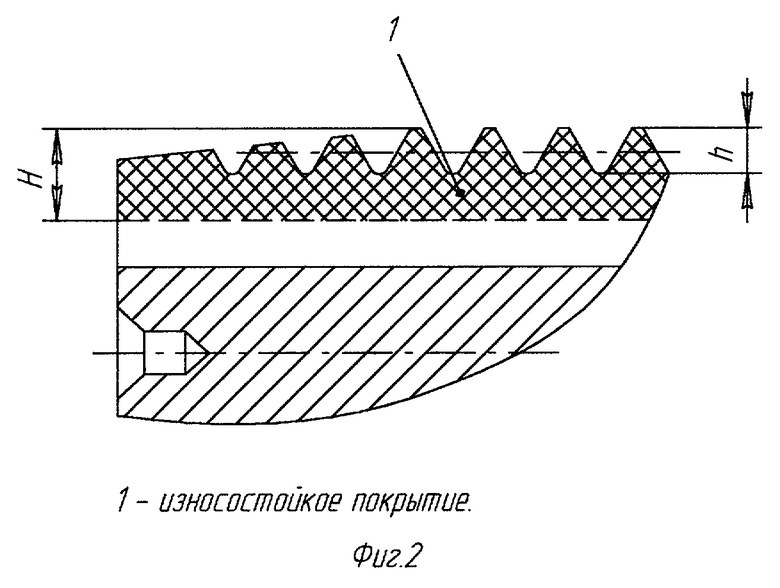

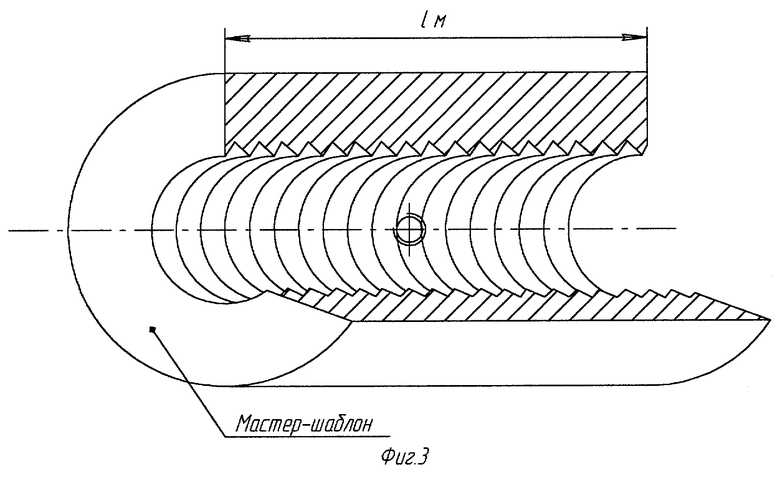

Поставленная задача решается тем, что износостойкое покрытие согласно изобретению нанесено электроискровым легированием на всю длину передней режущей поверхности в виде полосы шириной Н=(2,0-2,5)h от линии вершины резьбового профиля, где h - высота резьбового профиля, при обеспечении повышенного отвода тепла от вершин резьбовых режущих профилей в специальную оснастку: мастер-шаблоны и радиаторы, изготовленные из высокотемпературопроводных материалов (например, меди, алюминия и др.).

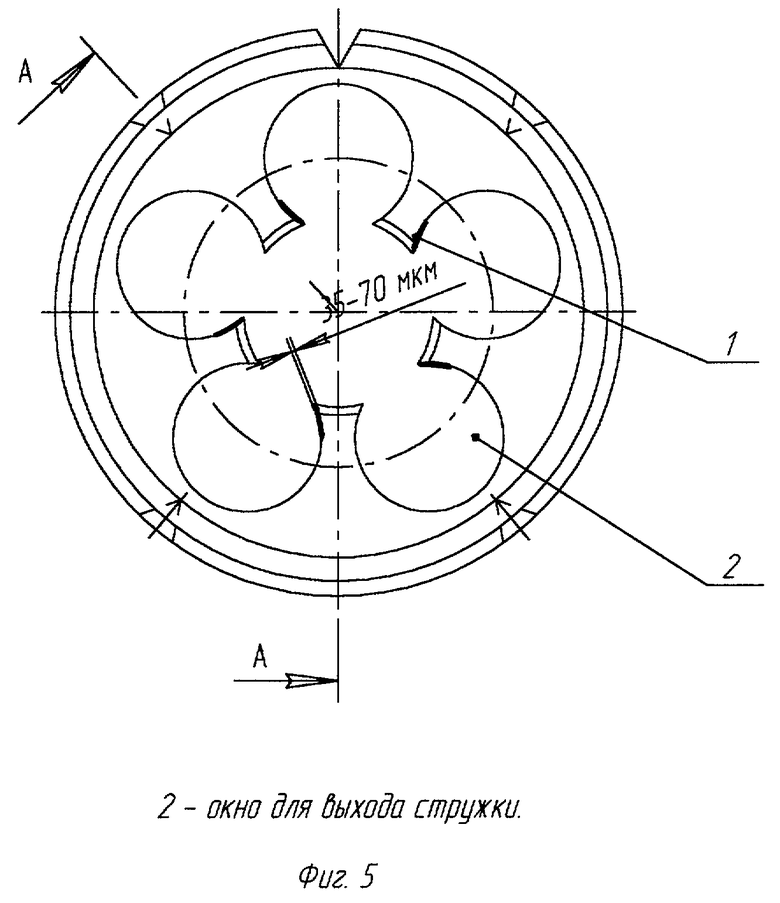

Преимущество предлагаемого решения заключается в том, что нанесение износостойкого покрытия в виде полосы на переднюю режущую поверхность в 2-3 раза сокращает площадь покрытия, а следовательно, время обработки; толщина слоя покрытия в пределах 35-70 мкм обеспечивает хорошее сцепление покрытия с основой, образует сплошной слой покрытия и минимальные остаточные внутренние напряжения. Ширина полосы образуемого покрытия Н=(2,0-2,5)h определялась экспериментально и соответствует длине контакта сходящей стружки с передней поверхности резьбонарезных инструментов. Увеличение ширины полосы покрытия больше предлагаемой не обеспечивает повышения срока службы инструментов.

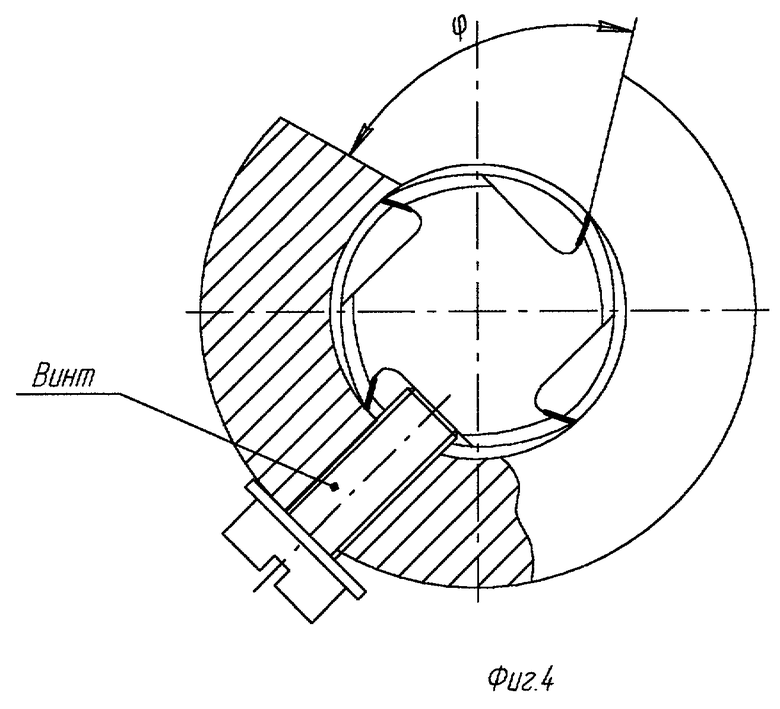

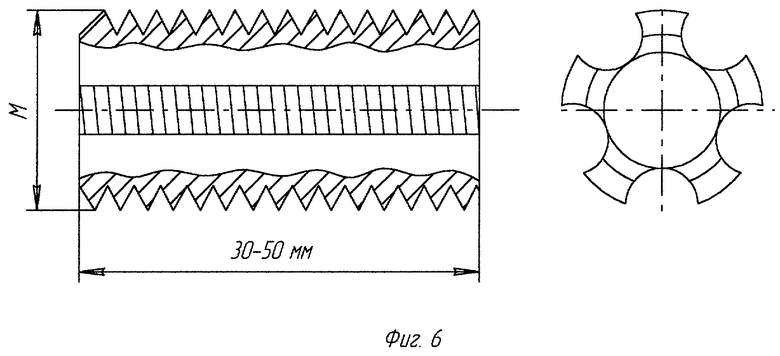

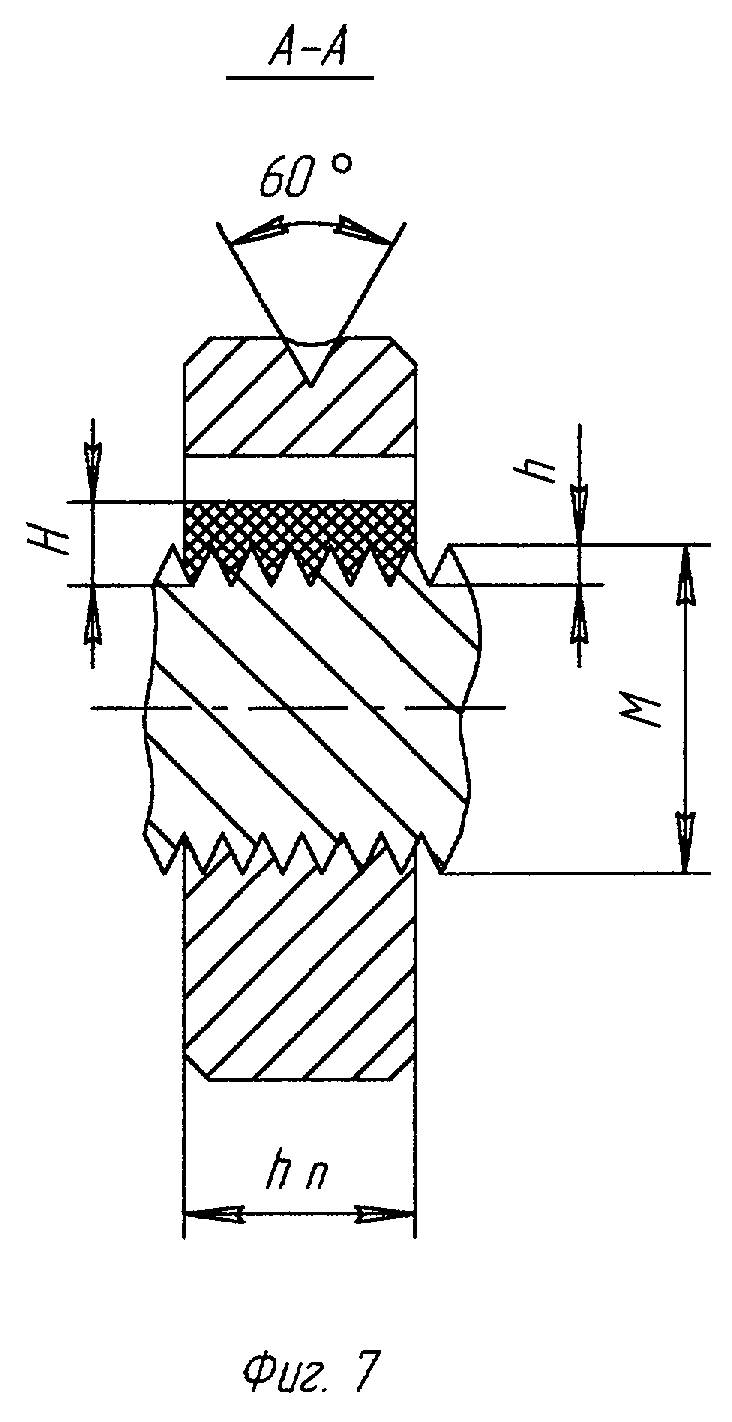

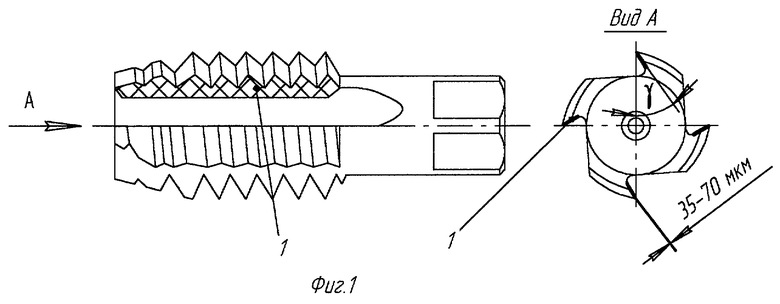

Предлагаемое техническое решение поясняется чертежами, где на фиг.1 - общий вид метчика, на переднюю режущую поверхность которого нанесено покрытие; на фиг.2 - продольное сечение режущей части метчика; на фиг.3 - предлагаемый мастер-шаблон из высокотемпературопроводного материала; на фиг.4 - мастер-шаблон с установленным в него метчиком при выполнении процесса легирования; на фиг.5 - общий вид плашки с упрочненной передней режущей поверхностью; на фиг.6 - радиатор из высокотемпературопроводного материала; на фиг.7 - плашка с установленным в нее радиатором при выполнении процесса легирования. Позиции на фиг.1, 2, 5 означают: 1 - передняя режущая поверхность инструмента с износостойким покрытием, 2 - окно для выхода стружки.

Процесс нанесения износостойкого покрытия способом электроискрового легирования на передние режущие поверхности выполняется после окончательной заточки инструментов и установки метчика в мастер шаблоне с фиксацией положения винтом, для плашки - установкой в нее радиатора с фиксацией его положения штифтом с небольшой конусностью через окно для выхода стружки. Для нанесения покрытия толщиной 35-70 мкм используются комиантные электроды диаметром 2-3 мм из вольфрам-хромовых сплавов, а также из твердых сплавов ВК6, Т15К6 и установки для электроискрового легирования моделей ИМ-05, Элитрон-22 и другие. Последующей дополнительной обработки после нанесения покрытия не требуется.

Пример конкретного выполнения способа.

После заточки резьбонарезных инструментов из сталей Р6М5 или Р18 для нарезания резьбы M16×1,5 выполняется процесс упрочнения. Метчик устанавливается в мастер-шаблон и фиксируется винтом; в плашку устанавливается радиатор и фиксируется штифтом через окно для выхода стружки (см. фиг.4 и 7). Через вырезанную часть мастер-шаблона (для метчиков) и через окно для выхода стружки и паз радиатора (для плашки) было нанесено износостойкое покрытие компактным электродом из твердого сплава Т15К6 толщиной 50 мкм электроискровым легированием на установке Элитрон-22 на режимах 2 и 3 при силе тока I=1,0 А, частоте следования импульсов f=200 Гц, времени легирования t=1 см2/мин шириной 4 мм от вершин резьбового профиля по всей передней режущей поверхности.

Упрочненные по указанной технологии метчики с заявленным соотношением размеров образуемого покрытия при испытаниях в производственных условиях механического цеха ОАО ДВ НИИТС г. Хабаровска увеличивают долговечность работы между перезатачиванием в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЛБЯК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1993 |

|

RU2068755C1 |

| СБОРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2229964C2 |

| ИНСТРУМЕНТ ДЛЯ ВОССТАНОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 1998 |

|

RU2141890C1 |

| СБОРНАЯ ПЛАШКА | 1992 |

|

RU2043883C1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ПРЕИМУЩЕСТВЕННО НА КОНТАКТНЫЕ ПОВЕРХНОСТИ РАЗМЕРНОГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗЬБ | 1998 |

|

RU2129480C1 |

| Способ нарезания внутренних резьб и метчик для осуществления способа | 1980 |

|

SU942914A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ НАРЕЗАНИЯ ТОЧНЫХ ВНУТРЕННИХ РЕЗЬБ | 2002 |

|

RU2215621C2 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271270C1 |

Изобретение относится к электроискровой обработке и может найти применение при изготовлении режущих инструментов в различных отраслях машиностроения. Упрочнение инструментов для нарезания резьбы включает нанесение износостойкого покрытия на его режущую поверхность электроискровым легированием. Инструмент для нарезания резьбы устанавливают в специальную оснастку: мастер-шаблоны и радиаторы, изготовленную из высокотемпературопроводных материалов. Покрытие наносят на всю длину передней режущей поверхности в виде полосы шириной Н=(2,0-2,5)h от линии вершин резьбового профиля, где h - высота резьбового профиля, и толщиной слоя 35-70 мкм при обеспечении повышенного отвода тепла от вершин резьбовых режущих профилей. Специальную оснастку изготавливают из меди. В результате уменьшаются материальные и энергетические затраты на изготовление и повышается срок службы резьбонарезных инструментов. 1 з.п. ф-лы, 7 ил.

| Угольник для проверки обрабатываемых изделий | 1931 |

|

SU25276A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

Авторы

Даты

2005-11-27—Публикация

2004-02-11—Подача