Изобретение относится к плазменной наплавке с присадком порошка и может быть использовано в различных отраслях народного хозяйства при изготовлении биметаллических конструкций деталей, штампов, инструмента и др.

Известен способ плазменной наплавки с присадком порошков биметаллических конструкций, в котором формирование наплавленного металла на подложку в зависимости от производительности наплавки и конфигурации наплавляемой поверхности осуществляется с колебательными движениями плазмотрона (горелки) и без них.

При наплавке плоских и цилиндрических поверхностей плазмотрон совершает колебательные движения в пространстве в виде синусоидальных (или близких к ним) кривых.

Форму и амплитуду последних выбирают в зависимости от схемы и параметров режимов наплавки. С увеличением производительности наплавки увеличивается период колебаний (наряду с другими значениями параметров режима возрастает шаг наплавки).

К недостаткам этого способа относятся невозможность наплавки сложных поверхностей, например контур режущей кромки вырубного штампа в виде квадрата или прямоугольника, без остановки процесса;

сложность обеспечения надежного соединения наплавляемого металла с подложкой при производительности наплавки Gпр>2,0 кг/ч;

зависимость положения плазмотрона с механизмом колебания от расположения наплавляемой поверхности и его постоянная корректировка.

Эти недостатки существенно влияют на качество биметаллической конструкции и производительности наплавки.

Учитывая диаметр столба плазменной дуги, оказывающей воздействие на подложку непосредственно или через слой жидкого металла, расплавление подложки осуществляется в основном в зоне воздействия дуги. При синусоидальном характере колебаний плазмотрона на краях наплавляемого валика между вершинами кривой остаются участки, на которые дуга непосредственно не воздействует. При определенных режимах в этих участках возможно прилипание без оплавления наплавляемого металла с подложкой. С увеличением шага наплавки размер этих зон увеличивается. Причем при наплавке следующих валиков с перекрытием эти участки остаются без существенного изменения в зоне контакта с подложкой.

Устранить последнее можно только с уменьшением шага наплавки и увеличением при этом частоты колебаний плазмотрона, что отрицательно влияет на производительность наплавки.

Целью изобретения является повышение качества наплавляемого металла и надежность соединения последнего с подложкой при повышении производительности наплавочных работ.

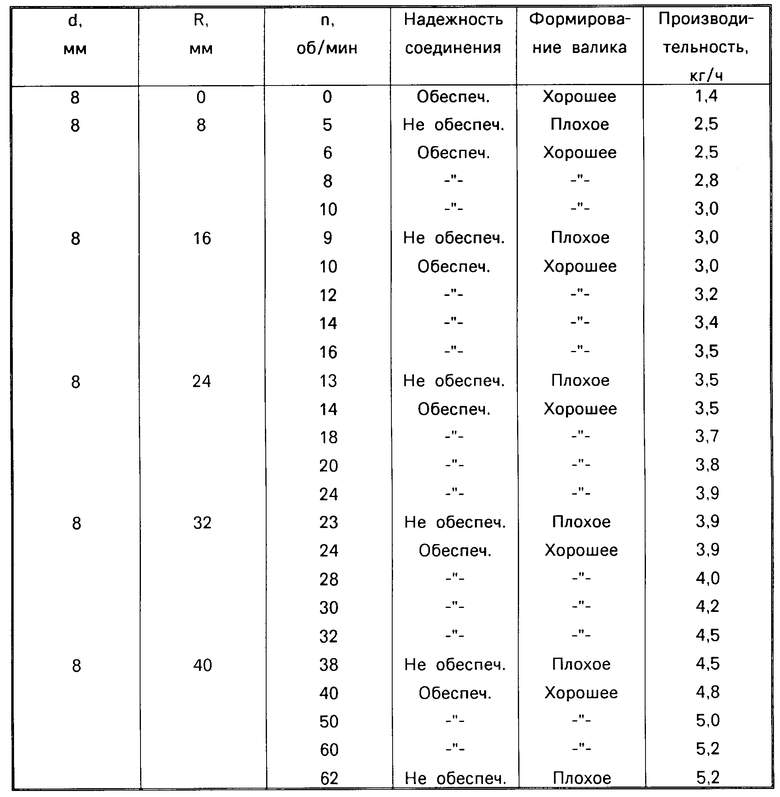

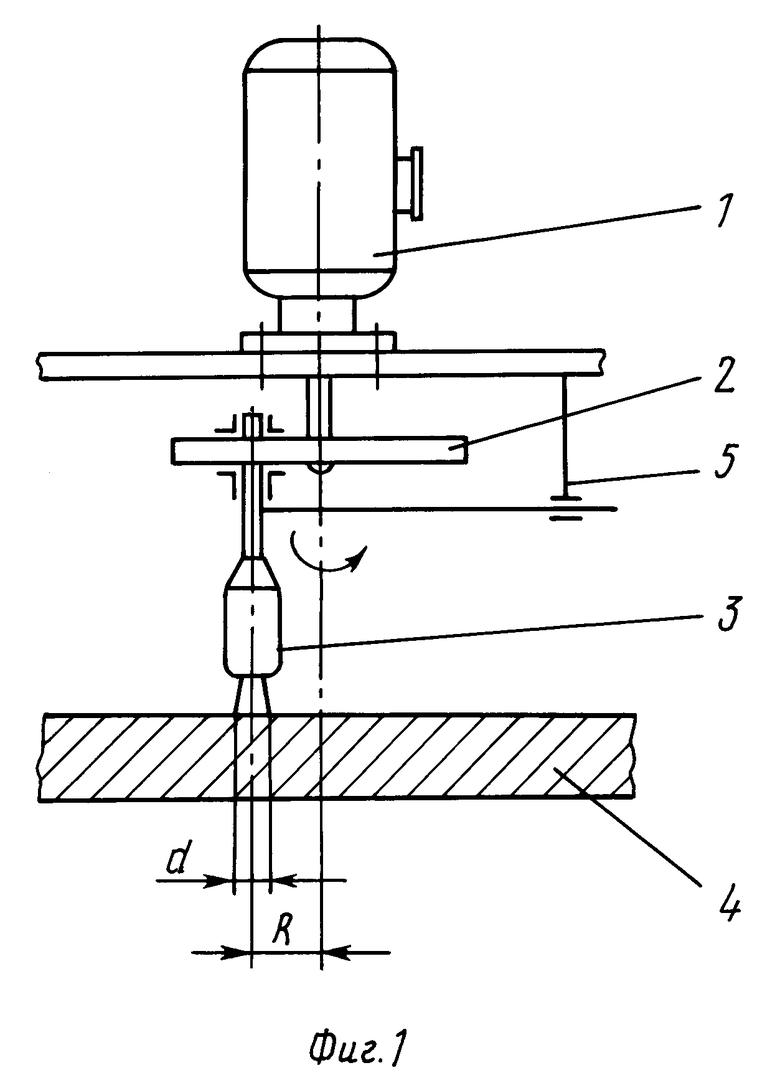

На фиг. 1 показана схема способа; на фиг. 2 - траектории движения дуги.

В процессе наплавки горелку (плазмотрон) перемещают по окружности, причем радиус описываемой горелкой окружности определяют в соответствии с зависимостью R= (0,5-5)d, а скорость перемещения выбирают в пределах от 0-60 об/мин, где

R - радиус описываемой окружности;

d - диаметр столба плазменной дуги в месте ее касания с подложкой.

Если радиус R больше 5d, то в этом случае надежность соединения наплавляемого металла с подложкой уменьшается.

Если скорость вращения плазмотрона выше указанного предела, то наблюдается некачественное формирование валика, так как в этом случае металл не успевает равномерно распределяться по поверхности изделия.

Для ведения процесса наплавки зажигают дежурную дугу, затем основную дугу и спустя 3-5 с подают порошок для образования сварочной ванны. После подачи порошка включают электродвигатель 1, который приводит во вращение диск 2, а он в свою очередь плазмотрон (горелку) 3, которая начинает совершать круговые движения, нанося при этом жидкий металл на поверхность изделия 4 по траектории движения дуги. Узел фиксации 5 исключает при вращении поворот плазмотрона 3. Затем вся установка начинает линейно перемещаться вдоль изделия 4.

В результате этих движений плазмотрона обеспечивается равномерный предварительный прогрев заготовки перед наплавкой (момент прохождения дуги положение А), а также достигается качественное формирование валика с гарантированным прогревом и соединением наплавленного металла с подложкой по всей зоне контакта (момент прохождения дуги в положение В).

В процессе наплавки в зависимости от требуемой ширины наплавляемого валика радиус круговых движений по заданной зависимости меняют автоматически, при этом скорость вращения в указанных пределах также меняют автоматически.

Начало процесса наплавки и его продолжение не зависит от положения наплавляемой поверхности, кроме того, возможно формирование валиков на наплавляемой поверхности в различных направлениях и по различной траектории независимо от количества слоев по высоте. При этом обеспечивается разориентация структуры наплавляемого металла и стабильный химический состав по высоте и объему наплавленных поверхностей.

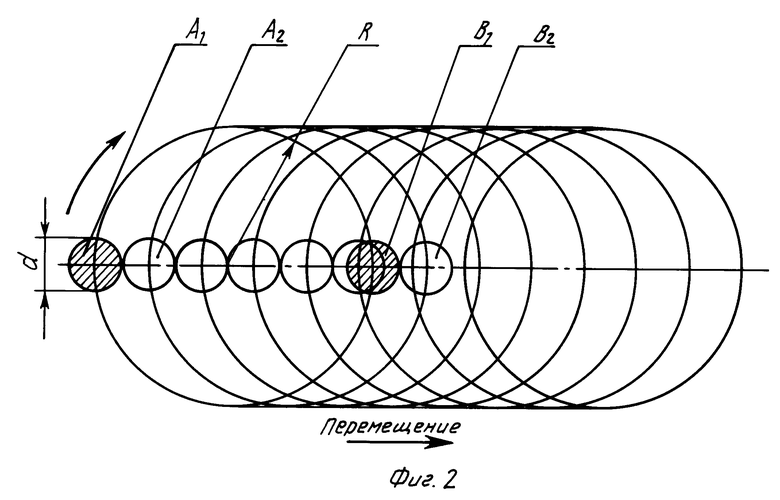

В таблице представлена зависимость радиуса R круговых движений от диаметра столба дуги d при определенных скоростях вращения n.

Данный способ опробован на установке плазменно-порошковой наплавки У516 при наплавке сплавов 10Р6М5, ТСП-41 и Бр. АЖНМц 8,5-4-5-1,5. В качестве плазменной горелки используют плазмотрон проекта 5185.00.00.0.00, который обеспечивает стабильную работу в период проведения экспериментов и диаметр столба дуги в месте касания подложки в пределах 8 мм. Установлено, что формирование валиков по ходу движения плазмотрона зависит прежде всего от скорости вращения плазмотрона и параметров режима наплавки, а формирование валика наплавляемого металла зависит также от радиуса круговых движений плазмотрона.

Как видно из данных таблицы, для каждого значения радиуса есть оптимальная область скоростей вращения плазмотрона и режимов наплавки, при выполнении которых обеспечивается качественное формирование наплавляемого металла и надежность соединения наплавляемого металла с подложкой. При этом достигается высокая производительность наплавки. В то же время при R=8 и n= 5; R= 16 и n=9; R=24 и n=13; R=32 и n=23; R=40 и n=38 и 62 при достаточно широком диапазоне значений параметров режима наплавки не обеспечивается качественное формирование наплавляемого валика и как следствие надежность сцепления расплавляемого металла с основой.

С увеличением числа оборотов больше 60 в 1 мин наплавка практически становится невозможной и не зависит от параметров режима.

В качестве примера с использованием табличных данных выполнена наплавка на обратной полярности плоской поверхности размером 30×100×250 мм из стали СТ.45 порошковым сплавом бронзы Бр.АЖНМц 8,5-4-5-1,5.

Режим наплавки:

I=160-170 А; R=8 мм; n=10 об/мин; Gпр=3,0 кг/ч; Vнап=82 мм/мин.

Металлографические исследования образцов, вырезанных из различных участков пластины, показывают отсутствие дефектов в зоне сплавления и в наплавленном металле. Формирование валиков хорошее.

Использование предлагаемого способа плазменной наплавки с присадком порошков позволяет обеспечить надежность соединения наплавляемого металла с подложкой, повысить качество биметаллической конструкции и производительность наплавочных работ, упростить процесс наплавки за счет независимого положения наплавляемой поверхности, исключить специализированную оснастку для крепления и поворота изделия в процессе наплавки; обеспечить равномерное изменение структуры в объеме наплавляемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ | 1993 |

|

RU2086370C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГОРЕЛКИ | 1991 |

|

RU2030269C1 |

| УСТРОЙСТВО ДЛЯ КОЛЕБАНИЯ СВАРОЧНОГО ИНСТРУМЕНТА | 1991 |

|

RU2030264C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1997 |

|

RU2129937C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2087280C1 |

| Способ электродуговой обработки | 1978 |

|

SU725329A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| Устройство для дуговой сварки с поперечными колебаниями электрода | 1980 |

|

SU1006127A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

Использование: при изготовлении биметаллических конструкций. Сущность изобретения: при наплавке с использованием плазменной горелки и присадки в виде порошка горелку перемещают, сообщая ей колебания по круговой траектории с радиусом R=(0,5-5)d, где d - диаметр столба дуги в месте касания ее с подложкой. Горелку по круговой траектории перемещают со скоростью 5 - 60 об/мин. Это обеспечивает надежное соединение направляемого металла с подложкой. 2 ил., 1 табл.

СПОСОБ НАПЛАВКИ с присадкой в виде порошка, при котором горелку перемещают прямолинейно, сообщая ей колебания, отличающийся тем, что, с целью повышения качества наплавляемого металла, надежности соединения последнего с подложкой, а также повышения производительности наплавочных работ, в процессе колебания горелку перемещают по окружности с радиусом R = (0,5-5,0)d, где d - диаметр столба дуги в месте касания ее с подложкой, и с частотой 5-60 мин-1.

| Гладкий П.В | |||

| и др | |||

| Плазменная наплавка, Автоматическая сварка, 1965, N 3, с.23-27. |

Авторы

Даты

1995-03-10—Публикация

1991-03-11—Подача