Изобретение относится к машиностроении а именно к наплавке инструмента, и может найти применение в производстве мелкоразмерного концевого инструмента, например фрез, метчиков, разверток и т.п.

Известен процесс непрерывного получения слитков или заготовок, основанный на равномерном перемещении металла относительно зоны заливки и кристаллизации. Этот способ не применяют для изготовления мелкоразмерного биметаллического инструмента, так как технически сложно оперировать малыми количествами расплавленного металла и обеспечить надежную сварку его с затравкой

Прототипом предлагаемого изобретения является способ плазменной наплавки заготовок концевых фрез диаметром 40 мм, при котором инструментальный материал наплавляют на боковые поверхности горизонтально расположенной заготовки из конструкционной стали

Изготовление мелкоразмерного инструмента таким способом нецелесообразно, так как получаемый таким способом инструмент не может работать торцом как, например, сверла или шпоночные фрезы (ГОСТ 9140-78), а наплавка на пруток малого диаметра очень затруднительна в связи с его быстрым перегревом.

Целью изобретения является экономия инструментального материала и расширение номенклатуры инструмента

При этом также достигается снижение трудоемкости за счет исключения использования проката инструментальных сталей и операций сварки и фрезерования зубьев. Возможно также и повышение качества инструмента за счет применения материалов, не поддающихся лезвийной обработке.

Указанная цель достигается тем, что в способе изготовления концевого инструмента, при котором инструментальный материал наплавляют на заготовку из конструкционной стали, наплавку осуществляют с использованием кристаллизатора, заготовку из конструкционной стали располагают в кристаллизаторе вертикально торцом вверх, а заготовку в процессе наплавки перемещают вниз

Наплавка только на торце заготовки, вертикальное ее расположение и использоVIVI

О СП

вание части изделия в качестве затравки ранее не встречались, поэтому указанные признаки являются новыми. Применение указанной совокупности признаков обеспечивает получение положительного эффекта, выражающего в экономии инструментального материала и расширении номенклатуры инструмента, изготавливаемого с помощью наплавки, что указывает на существенность этих признаков. Совмещение в одном способе признаков, присущих наплавке и непрерывной разливке, обеспечивает получение сверхсуммарного эффекта, не достигаемого ни при одном из указанных способов, а именно: возможности изготовления биметаллического мелкоразмерного инструмента из любых материалов с минимальным их расходом.

Следовательно, предложенное техническое решение обладает существенной новизной

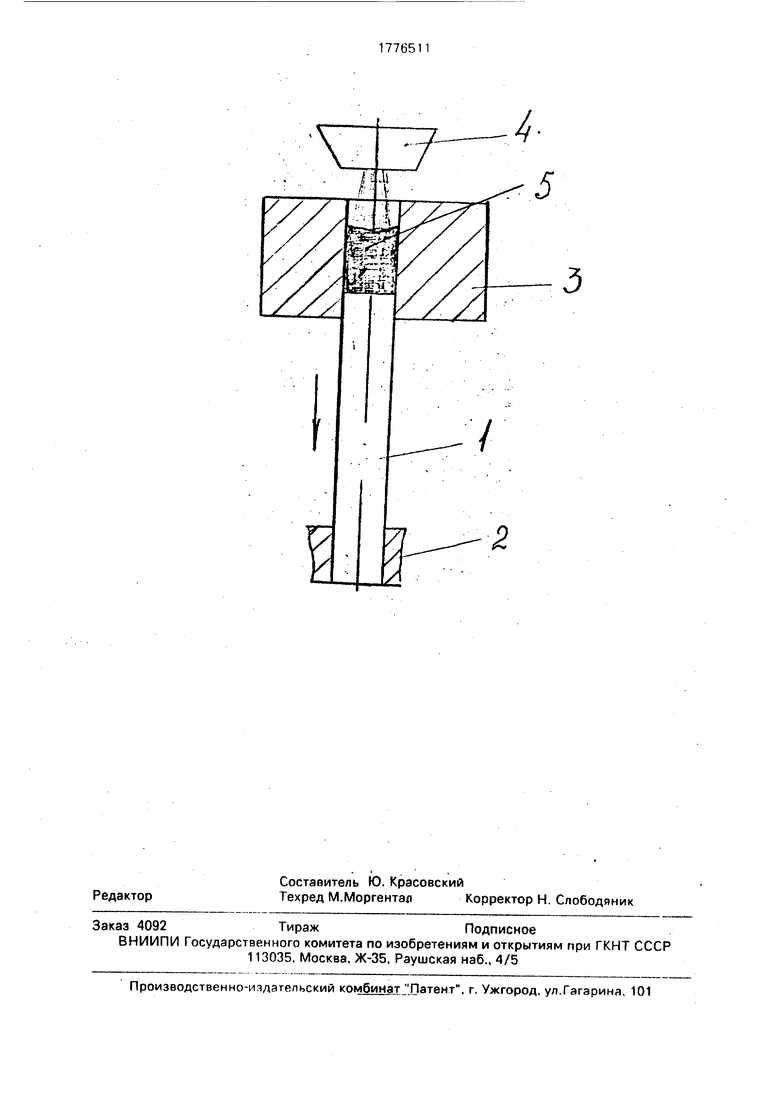

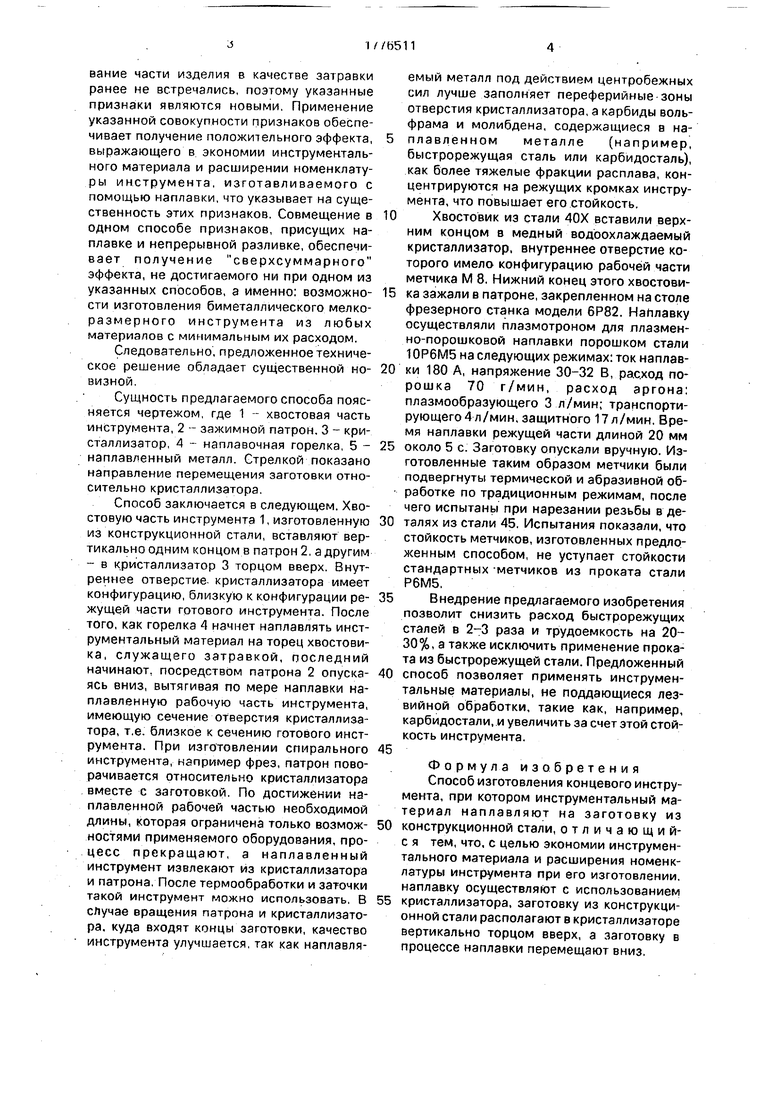

Сущность предлагаемого способа поясняется чертежом, где 1 - хвостовая часть инструмента, 2 - зажимной патрон, 3 - кристаллизатор, 4 - наплавочная горелка, 5 - наплавленный металл. Стрелкой показано направление перемещения заготовки относительно кристаллизатора

Способ заключается в следующем. Хвостовую часть инструмента 1, изготовленную из конструкционной стали, вставляют вертикально одним концом в патрон 2, а другим - в кристаллизатор 3 торцом вверх. Внутреннее отверстие кристаллизатора имеет конфигурацию, близкую к конфигурации режущей части готового инструмента. После того, как горелка 4 начнет наплавлять инструментальный материал на торец хвостовика, служащего затравкой, последний начинают, посредством патрона 2 опускаясь вниз, вытягивая по мере наплавки наплавленную рабочую часть инструмента, имеющую сечение отверстия кристаллизатора, т.е. близкое к сечению готового инструмента. При изготовлении спирального инструмента, например фрез, патрон поворачивается относительно кристаллизатора вместе с заготовкой. По достижении наплавленной рабочей частью необходимой длины, которая ограничена только возможностями применяемого оборудования, процесс прекращают, а наплавленный инструмент извлекают из кристаллизатора и патрона, После термообработки и заточки такой инструмент можно использовать. В случае вращения патрона и кристаллизатора, куда входят концы заготовки, качество инструмента улучшается, так как наплавляемый металл под действием центробежных сил лучше заполняет переферийные зоны отверстия кристаллизатора, а карбиды вольфрама и молибдена, содержащиеся в наплавленном металле (например, быстрорежущая сталь или карбидосталь), как более тяжелые фракции расплава, концентрируются на режущих кромках инструмента, что повышает его стойкость.

0 Хвостовик из стали 40Х вставили верхним концом в медный водоохлаждаемый кристаллизатор, внутреннее отверстие которого имело конфигурацию рабочей части метчика М 8. Нижний конец этого хвостови5 ка зажали в патроне, закрепленном на столе фрезерного станка модели 6Р82. Наплавку осуществляли плазмотроном для ллазмен- но-порошковой наплавки порошком стали 10Р6М5 на следующих режимах: ток наплав0 ки 180 А, напряжение 30-32 В, расход порошка 70 г/мин, расход аргона: плазмообразующего 3 л/мин; транспортирующего 4 л/мин, защитного 17л/мин. Время наплавки режущей части длиной 20 мм

5 около 5 с. Заготовку опускали вручную. Изготовленные таким образом метчики были подвергнуты термической и абразивной обработке по традиционным режимам, после чего испытаны при нарезании резьбы в де0 талях из стали 45. Испытания показали, что стойкость метчиков, изготовленных предложенным способом, не уступает стойкости стандартных -метчиков из проката стали Р6М5.

5 Внедрение предлагаемого изобретения позволит снизить расход быстрорежущих сталей в 2-3 раза и трудоемкость на 20- 30%, а также исключить применение проката из быстрорежущей стали. Предложенный

0 способ позволяет применять инструментальные материалы, не поддающиеся лезвийной обработки, такие как, например, карбидостали, и увеличить за счет этой стойкость инструмента.

5

Формула изобретения Способ изготовления концевого инструмента, при котором инструментальный материал наплавляют на заготовку из

0 конструкционной стали, отличающий- с я тем, что, с целью экономии инструментального материала и расширения номенклатуры инструмента при его изготовлении, наплавку осуществляют с использованием

5 кристаллизатора, заготовку из конструкционной стали располагают в кристаллизаторе вертикально торцом вверх, а заготовку в процессе наплавки перемещают вниз.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фрез | 1990 |

|

SU1745493A1 |

| Способ изготовления инструмента | 1990 |

|

SU1791094A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1668067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| Способ наплавки инструмента | 1990 |

|

SU1812021A1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| Биметаллический инструмент | 1987 |

|

SU1724441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

Использование: изготовления инструмента наплавкой. Сущность изобретения, на заготовку из конструкционной стали производят наплавку инструментального материала. Наплавку осуществляют с использованием кристаллизатора. Заготовку из конструкционной стали располагают в кристаллизаторе вертикально рабочим торцом вверх. Заготовку в процессе наплавки перемещают вниз. 1 ил.

| Кудрин В.А Металлургия стали | |||

| - М.: Металлургия, 1981, с.392-406 | |||

| Гладкий П.В | |||

| и др | |||

| Плазменная наплавка заготовок металлорежущего инструмента | |||

| - В кн.: Наплавка при изготовлении деталей машин и оборудования | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-11-23—Публикация

1990-06-05—Подача