1

(21)4735959/46-08

(22) 07.09.89

(46) 15.10.92. Бюл. №38

(71)Специальное конструкторско-техноло- гические бюро при Гомельском электровакуумном заводе

(72)В. С. Кондратенко, И. М. Кнышев и А. П. Хлебоказов

(56) Авторское свидетельство СССР № 1556000, кл. В 24 В 37/04, 1987.

(54) СПОСОБ НАГРУЖЕНИЯ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ ПЛОСКИХ ПОВЕРХНОСТЕЙ

(57) Использование: в электронной, оптико- механической и других отраслях народного хозяйства для прецизионной абразивной обработки плоских поверхностей деталей, например стеклянных пластин для жидкокристаллических экранов и др. крупногабаритных деталей. Сущность: на притир 1 устанавливают генератор 5 с деталью 6. Над деталью размещают наполненную жидкостью емкость 7 из эластичного материала с определенной толщиной, зависящей от общей нагрузки на деталь, толщины и диаметра и модуля упругости мате риала емкости. 1 табл., 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2030284C1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2032522C1 |

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| Устройство для доводки плоских поверхностей деталей | 1980 |

|

SU891385A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| МНОГОМЕСТНЫЙ СТАНОК ДЛЯ ПЛОСКОПАРАЛЛЕЛЬНОЙ ДОВОДКИ | 1994 |

|

RU2071905C1 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

| Способ изготовления притира | 1987 |

|

SU1657361A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

Х| Os

00

со

VJ

4Ь

Изобретение относится к алмазно-абразивной обработке и может быть использовано в электронной, оптико-механической и других отраслях народного хозяйства для прецизионной обработки плоских поверх- ностей деталей, например, стеклянных пластин для жидкокристаллических экранов и других крупногабаритных деталей.

Цель изобретения - повышение качества обработки тонких крупногабаритных деталей с отношением ее толщины к максимальному размеру стороны hg/D 0,01.

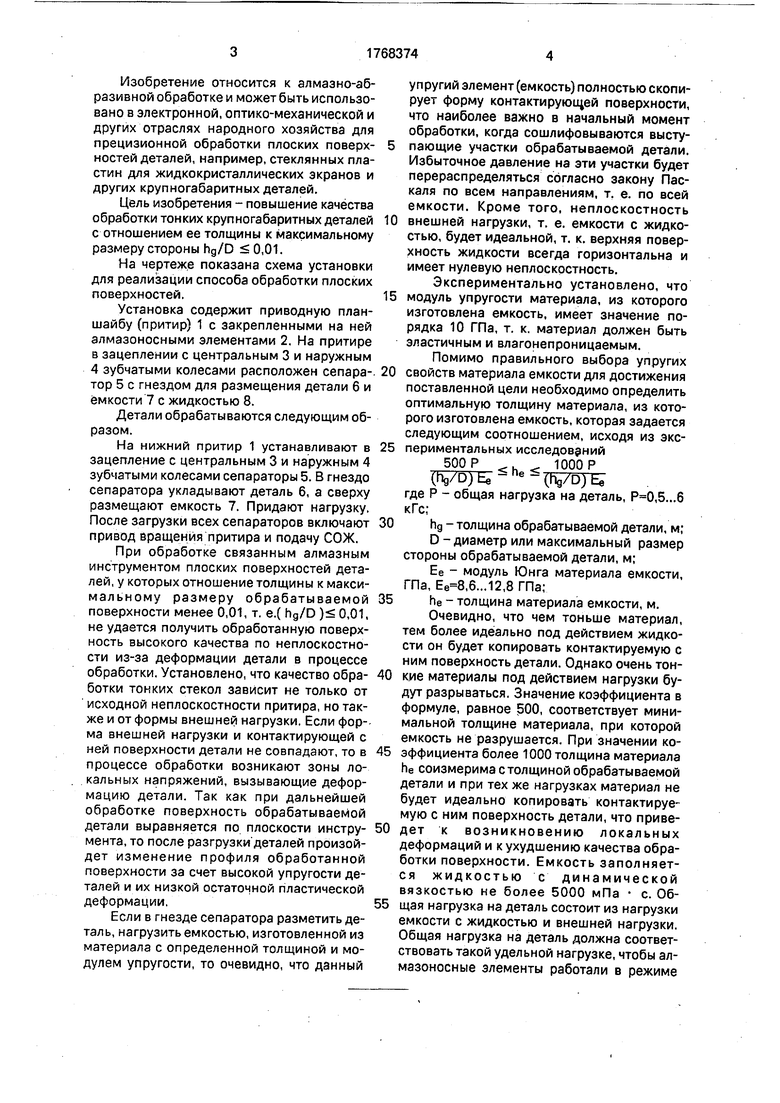

На чертеже показана схема установки для реализации способа обработки плоских поверхностей.

Установка содержит приводную планшайбу (притир) 1 с закрепленными на ней алмазоносными элементами 2. На притире в зацеплении с центральным 3 и наружным 4 зубчатыми колесами расположен сепара- тор 5 с гнездом для размещения детали б и емкости 7 с жидкостью 8.

Детали обрабатываются следующим образом.

На нижний притир 1 устанавливают в зацепление с центральным 3 и наружным 4 зубчатыми колесами сепараторы 5. В гнездо сепаратора укладывают деталь 6, а сверху размещают емкость 7. Придают нагрузку. После загрузки всех сепараторов включают привод вращения притира и подачу СОЖ.

При обработке связанным алмазным инструментом плоских поверхностей деталей, у которых отношение толщины к макси- мальному размеру обрабатываемой поверхности менее 0,01, т. е.( hg/D ) 0,01, не удается получить обработанную поверхность высокого качества по неплоскостности из-за деформации детали в процессе обработки. Установлено, что качество обра- ботки тонких стекол зависит не только от исходной неплоскостности притира, но также и от формы внешней нагрузки. Если форма внешней нагрузки и контактирующей с ней поверхности детали не совпадают, то в процессе обработки возникают зоны локальных напряжений, вызывающие деформацию детали. Так как при дальнейшей обработке поверхность обрабатываемой детали выравняется по плоскости инстру- мента, то после разгрузки деталей произойдет изменение профиля обработанной поверхности за счет высокой упругости деталей и их низкой остаточной пластической деформации.

Если в гнезде сепаратора разметить деталь, нагрузить емкостью, изготовленной из материала с определенной толщиной и модулем упругости, то очевидно, что данный

упругий элемент (емкость) полностью скопирует форму контактирующей поверхности, что наиболее важно в начальный момент обработки, когда сошлифовываются выступающие участки обрабатываемой детали. Избыточное давление на эти участки будет перераспределяться согласно закону Паскаля по всем направлениям, т. е. по всей емкости. Кроме того, неплоскостность внешней нагрузки, т. е. емкости с жидкостью, будет идеальной, т. к. верхняя поверхность жидкости всегда горизонтальна и имеет нулевую неплоскостность.

Экспериментально установлено, что модуль упругости материала, из которого изготовлена емкость, имеет значение порядка 10 ГПа, т. к. материал должен быть эластичным и влагонепроницаемым.

Помимо правильного выбора упругих свойств материала емкости для достижения поставленной цели необходимо определить оптимальную толщину материала, из которого изготовлена емкость, которая задается следующим соотношением, исходя из экспериментальных исследований 500 Р .1000Р

(hg/D) Ее е (hg/D) Ь« где Р - общая нагрузка на деталь, ,5...б кГс;

hg - толщина обрабатываемой детали, м;

D -диаметр или максимальный размер стороны обрабатываемой детали, м;

Ее - модуль Юнга материала емкости, ГПа, ,6...12,8ГПа;

he - толщина материала емкости, м.

Очевидно, что чем тоньше материал, тем более идеально под действием жидкости он будет копировать контактируемую с ним поверхность детали. Однако очень тонкие материалы под действием нагрузки будут разрываться. Значение коэффициента в формуле, равное 500, соответствует минимальной толщине материала, при которой емкость не разрушается. При значении коэффициента более 1000 толщина материала he соизмерима с толщиной обрабатываемой детали и при тех же нагрузках материал не будет идеально копировать контактируемую с ним поверхность детали, что приведет к возникновению локальных деформаций и к ухудшению качества обработки поверхности. Емкость заполняется жидкостью с динамической вязкостью не более 5000 мПа с. Общая нагрузка на деталь состоит из нагрузки емкости с жидкостью и внешней нагрузки. Общая нагрузка на деталь должна соответствовать такой удельной нагрузке, чтобы алмазоносные элементы работали в режиме

самозатачивания. Обычно общая нагрузка находится в диапазоне 0,5 Р 6 кГс.

Пример. Производили шлифовку стеклянных заготовок размером 200-i,ox 300-1.0 х 1,2-0,2 мм из термически полированного стекла, забракованного по неплоскостности и чистоте поверхности. Шлифовку производили связанным алмазным инструментом на основе аминопласта в два перехода (грубая - с применением алмазного порошка АСМ 50/40, чистовая шлифовка - АСМ 20(14).

Шлифовку стеклянных заготовок осуществляли на станке планетарного типа 04ПШ. 127.006 при следующих технологиче- ских режимах: скорость вращения шпинде- ля 100 об/мин, общая нагрузка на обрабатываемые детали 2,5 ± 0,5 кГс.

При грубой шлифовке использовали 3 сепаратора из текстолита толщиной 16 мм со сквозными окнами размерами 201 х Х30140 5 мм. В качестве материала емкости использовали полиэтилен высокого давления с модулем Юнга ГПа толщиной ,1 мм. В качестве жидкости использова- ли воду.

На грубой шлифовке каждый раз шлифовались исходные заготовки из термичеРезультаты испытаний способа нагру

ски полированного стекла, на чистовой - заготовки после грубой шлифовки. Далее производилась механическая полировка указанных стеклоизделий.

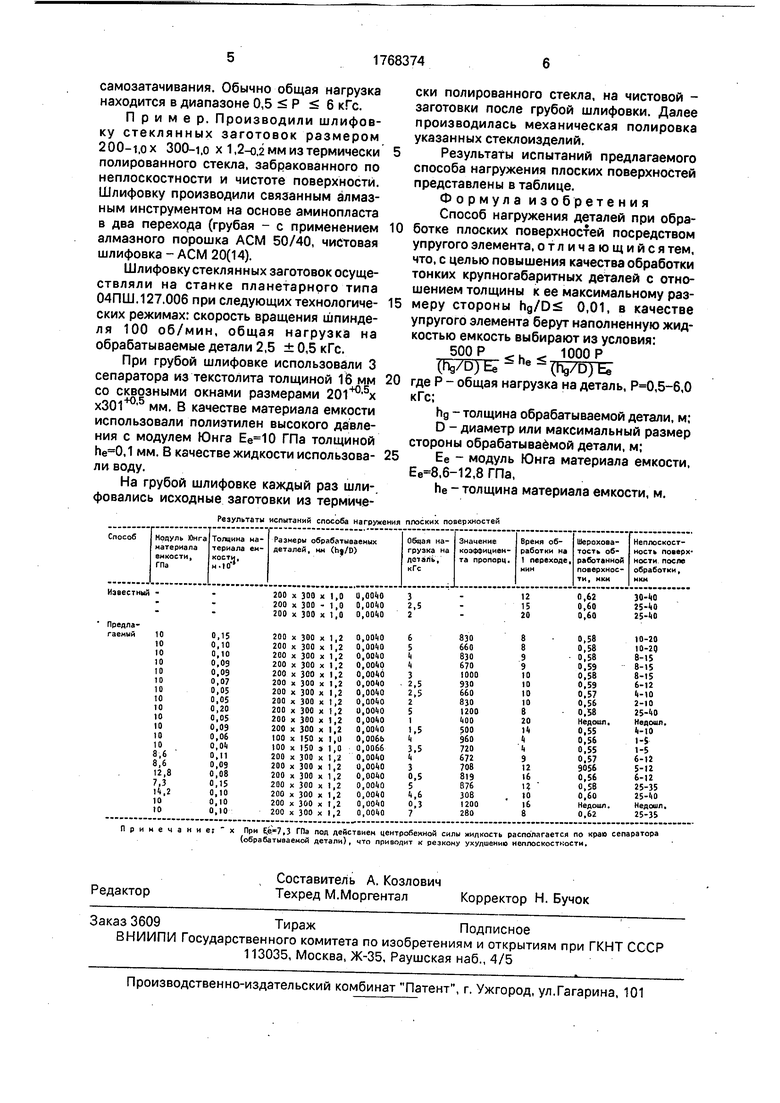

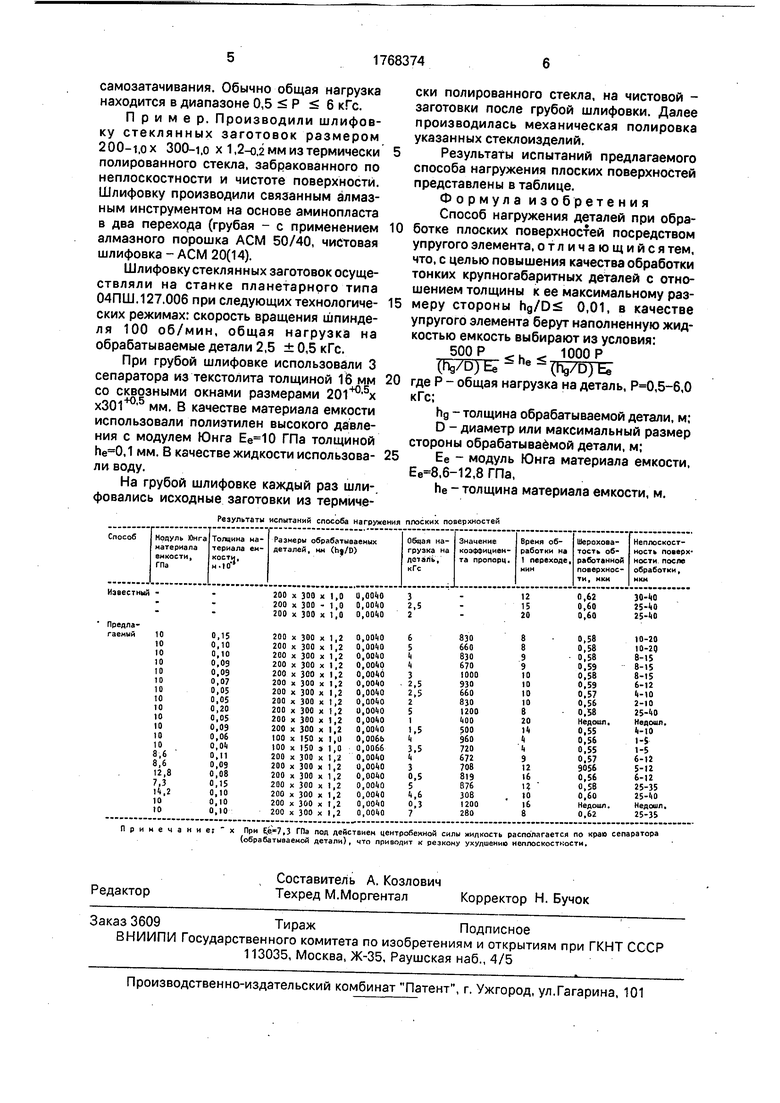

Результаты испытаний предлагаемого способа нагружения плоских поверхностей представлены в таблице.

Формула изобретения

Способ нагружения деталей при обработке плоских поверхностей посредством упругого элемента, отличающийся тем, что, с целью повышения качества обработки тонких крупногабаритных деталей с отношением толщины к ее максимальному размеру стороны hg/D 0,01, в качестве упругого элемента берут наполненную жидкостью емкость выбирают из условия: 500Р h 1000Р

(hg/D) te - Пе (hg/D) Ее где Р - общая нагрузка на деталь, ,5-6,0 кГс:

hg - толщина обрабатываемой детали, м;

D - диаметр или максимальный размер стороны обрабатываемой детали, м;

Ее - модуль Юнга материала емкости, ,6-12,8ГПа,

he - толщина материала емкости, м.

плоских поверхностей

Авторы

Даты

1992-10-15—Публикация

1989-09-07—Подача