Изобретение относится к деревообработке и может быть использовано при изготовлении профильных облицованных изделий при облицовке синтетическим облицовочным материалом.

Известен способ получения облагороженных изделий сложной конфигурации, заключающийся в облицовке синтетическим облицовочным материалом одновременно с изготовлением профильных изделий, при этом необходимо обеспечить равномерную настилку листовых материалов, деформирование которых в процессе облицовки не должно приводить к образованию морщин.

Недостатком данного способа является невозможность получения бездефектных изделий, облицованных синтетическим облицовочным материалом.

В настоящее время в мебельном производстве для облицовки древесностружечных плит все большее применение находят синтетические облицовочные материалы. Наиболее распространенными и дешевыми являются пленки, полученные на основе пропитанных бумаг с глубокой степенью отверждения смолы, которые используются для облицовки плоских мебельных деталей.

Однако, как показали исследования, такие материалы могут с успехом применяться для изготовления профильных изделий после пластификации по предложенному способу. Поскольку пленки содержат до 50% смолы, основной задачей является снижение хрупкости композита за счет насыщения связующего пластификатором, в качестве которого согласно изобретения используется вода. Это возможно в связи с тем, что основой почти всех связующих для изготовления бумажно-смоляных пленок являются карбамидоформальдегидные смолы, которые подвержены гидротермопластификации при одновременном воздействии влаги и повышенной температуры.

Цель изобретения - получение бездефектных изделий, облицованных синтетическим облицовочным материалом.

Поставленная цель достигается тем, что в способе получения профильных облицованных изделий, включающем облицовку синтетическим облицовочным материалом одновременно с изготовлением профильных изделий, в качестве облицовочного материала используют пленки, полученные на основе пропитанных бумаг с глубокой степенью отверждения смолы, которые перед применением увлажняют до содержания влаги не менее 30%, после чего производят сушку облицовочного материала до влажности 6-10%.

Отличительной особенностью предложенного способа является то, что процесс производится при атмосферном давлении без создания вокруг пластифицируемой пленки специального микроклимата. Оптимальные условия для пластификации пленки, как получено исследованиями, создаются при увлажнении ее до содержания влаги не менее 30%. При этом происходит диффузия молекул воды и насыщение материала в том достаточном количестве, которое необходимо для пластификации пленки. Для повышения производительности процесса пленку можно подогреть, например, инфракрасными лучами или потоком горячего воздуха, в результате чего происходит ускорение диффузии молекул воды и одновременно сушка материала за счет удаления влаги из пор и капилляров, но влага, продиффундировавшая внутрь пространства между макромолекулами, связующего, обеспечивает пластичность материала при снижении его влажности до 6-10% . Сушка пленки, происходящая при термообработке, положительно влияет на прочность склеивания пленки с материалом, который подлежит облицовке, поэтому влажность пленки необходимо снижать до минимальной величины, при которой пленка не теряет пластичность, что соответствует указанному выше интервалу влажности 6-10%. Обобщая смысл основных закономерностей, описанных выше, можно сформулировать существенные моменты заявляемого способа. Синтетический отделочный материал, полученный на основе пропитанных бумаг с глубокой степенью отверждения смолы, насыщают водой до влажности не менее 30%, что обеспечивает наличие в пленке необходимого для пластификации количества влаги. Затем влажность облицовочного материала снижается до величины 6-10% , при которой его пластичность сохраняется на достаточном уровне, но значительно возрастает прочность склеивания облицовки с подложкой профильного изделия, при этом температура термообработки не имеет существенного значения, поскольку начальная влажность (30% и более) обеспечивает пластификацию пленки несмотря на то, что происходит интенсивная сушка материала. В то же время при начальной влажности пленки менее 30% процесс сушки опережает пластификацию и пленка остается хрупкой и непригодной для облицовки профильных деталей.

П р и м е р 1. Пленка типа А по ТУ 13-160-84 увлажняется путем погружения в воду и выдерживается до достижения влажности 35%. Затем влажная пленка сушится в термошкафу при 102оС до достижения влажности менее 5%. После сушки пленку используют для изготовления профильного облицованного изделия, для чего ее укладывают поверх стружечно-клеевого брикета и производят горячее прессование в профильной матрице при 160оС в течение 5 мин. Характеристика стружечно-клеевого брикета: фракционный состав стружки 5/0; содержание смолы марки КФ-МТ-15 (55%-ной концентрации) - 20%; исходная влажность стружки 3%; расчетная плотность изделия 750 кг/м3.

П р и м е р 2. Пленка типа А по ТУ 13-160-84 увлажняется пропариванием острым паром до влажности 30%, затем сушится при атмосферных условиях до достижения влажности 8% и используется для изготовления профильного изделия аналогично примеру 1.

П р и м е р 3. Пленка типа РП по ТУ 13-0273250-87 увлажняется острым паром до влажности 25% и используется для изготовления профильного изделия аналогично примеру 1.

П р и м е р 4. Пленка типа РП по ТУ 13-0273250 увлажняется до влажности 35% и подвергается сушке в термошкафу до влажности 12%. Затем пленка используется для изготовления профильного изделия аналогично примеру 1.

П р и м е р 5. Пленка типа РП по ТУ 13-0273250 увлажняется путем погружения в воду до влажности 28%, подвергается атмосферной сушке до влажности 7% и используется для изготовления профильного изделия.

П р и м е р 6. Пленка типа РП по ТУ 9273250 увлажняется путем погружения в воду до влажности 40%, подвергается сушке в термошкафу при 103оС до влажности 10% и используется для изготовления профильного изделия.

П р и м е р 7. Аналогичен примеру 6, кроме начальной влажности Wн увлажненной пленки, которая составляет 32%, а конечная ее влажность Wк, т.е. влажность после сушки составляет 6%.

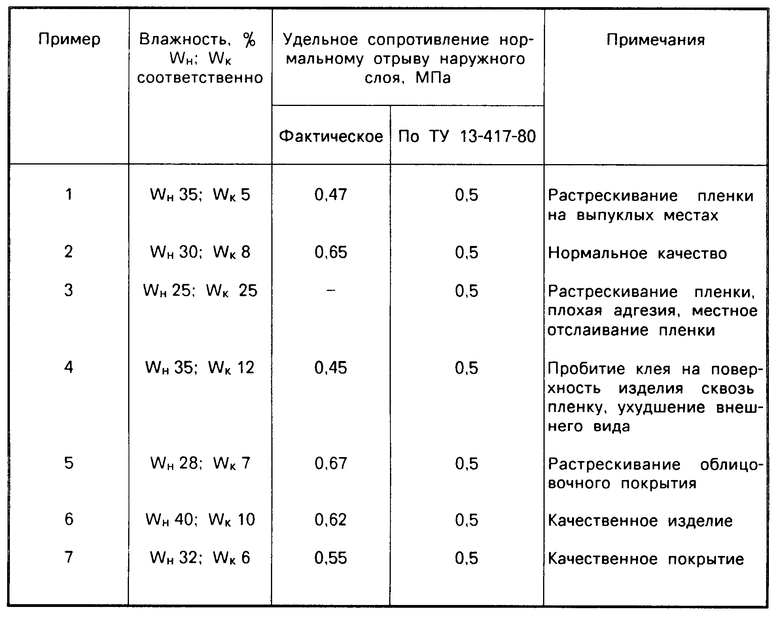

Образцы, полученные по приведенным примерам, подвергали кондиционированию в течение 24 ч, а затем визуально осматривали и испытывали на определение удельного сопротивления нормальному отрыву наружного слоя.

Результаты испытаний приведены в таблице.

Представленные примеры выполнения предложенного способа подтверждают оптимальные значения параметров, указанные в формуле изобретения.

В первом примере после пластификации облицовочного покрытия влажность уменьшилась ниже допустимой нормы (оптимального значения). При этом пленка становится хрупкой и снижается прочность склеивания. В примере 3 не была достигнута влажность, при которой обеспечивается пластификация пленки. В то же время такая влажность слишком велика, чтобы обеспечить качественное приклеивание отделочного покрытия. В примере 4 соблюдены условия, необходимые для пластификации пленки, но влажность образца была выше оптимальной для облицовывания, что вызвало диффузию клея в пленку и пробитие его на поверхность. Прочность склеивания также ниже требований ТУ 13-447-80. В примере 5 увлажнение облицовочного покрытия не обеспечило набор необходимого количества влаги и пластификация произошла в недостаточной степени.

Таким образом, изобретение обеспечивает получение бездефектных изделий, облицованных синтетическим облицовочным материалом при соблюдении оптимальных значений режимных параметров пластификации облицовочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ НА ТЕРМОПЛАСТИЧНЫХ СВЯЗУЮЩИХ | 1992 |

|

RU2028941C1 |

| Способ изготовления облицованных древесностружечных плит | 1991 |

|

SU1819215A3 |

| Способ соединения мебельных или строительных плит, облицованных покровными слоями, с функциональным оборудованием | 2023 |

|

RU2808262C1 |

| Способ изготовления облицованных древесно-стружечных плит | 1984 |

|

SU1353602A1 |

| Способ изготовления щитов с рельефным орнаментом | 1990 |

|

SU1717405A1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| Способ изготовления древесной плиты | 1985 |

|

SU1289688A1 |

| Способ изготовления облицованных профилированных изделий из древесных частиц | 1982 |

|

SU1164047A1 |

| ОГНЕСТОЙКИЙ СЛОИСТЫЙ ЗВУКОТЕПЛОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2011 |

|

RU2465145C1 |

| Декоративно-облицовочный материал для облицовки бумажно-беловых товаров и способ его изготовления | 1983 |

|

SU1105534A1 |

Использование: в деревообработке, в частности в производстве профильных облицовочных изделий. Сущность изобретения: облицовочный материал - пленки получают на основе пропитанных бумаг с глубокой степенью отверждения смолы. Перед применением эти пленки увлажняют до содержания влаги не менее 30%, после чего производят сушку облицовочного материала до достижения влажности 6 - 10%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ОБЛИЦОВАННЫХ ИЗДЕЛИЙ, включающий облицовку синтетическим облицовочным материалом одновременно с изготовлением профильных изделий, отличающийся тем, что в качестве облицовочного материала используют пленки, полученные на основе пропитанных бумаг с глубокой степенью отверждения смолы, которые перед применением увлажняют до содержания влаги не менее 30% , после чего производят сушку облицовочного материала до достижения влажности 6 - 10%.

| Гарасевич Г.И | |||

| и Семеновский А.А | |||

| Формование изделия из древесно-клеевой композиции | |||

| М.: Лесная промышленность, 1982, с.74-76. |

Авторы

Даты

1995-03-10—Публикация

1991-11-25—Подача