Изобретение относится к технологии оптико-механического производства, в частности к тепловой и механической обработке стекла, и может быть использовано, например, для изготовления заготовок волоконных световодов и декоративной обработки.

Известен способ изготовления оптических деталей путем нагрева стеклянной ленты, пластического деформирования поверхности формирующим элементом с последующим отжигом. Нагрев стеклянной ленты осуществляют до температуры, превышающей температуру размягчения стекла на 20-70оС, а пластическое деформирование осуществляют перфорированной пластиной.

Однако известный способ относится к процессам формообразования поверхностей оптических деталей и не позволяет создавать на поверхности стекла регулярный аналитически рассчитываемый микрорельеф.

Целью изобретения является улучшение эксплуатационных свойств стекла за счет преобразования хаотического микрорельефа в регулярный.

Это достигается в новом способе обработки стекла при нагреве его и пластическом деформировании, при этом нагрев стеклянной заготовки осуществляют горелкой до температуры, при которой поверхностный слой имеет вязкость не более 1012,3 Па˙с.

Пластическое деформирование осуществляется известным способом вибронакатывания при помощи виброголовки. Деформирующим элементом является твердосплавный шарик со сферической рабочей частью, осциллирующий с частотой колебаний 22-27 Гц и амплитудой колебаний 2,00-2,20 мм.

Параметрами режима, определяющими кинематику процесса и соответственно тип и значения всех параметров регулярного микрорельефа, являются частота no вращения заготовки, подача S деформирующего элемента, частота осцилляции деформирующего элемента nдв.х и амплитуда е осцилляции деформирующего элемента.

Соотношение скоростей движения заготовки и деформирующего элемента, а также динамические параметры режима - усилие вибронакатывания Р и диаметр шара dш - определяют степень перекрытия выдавливаемыми синусоидальными канавками исходной поверхности, а следовательно, характер микрорельефа и производительность обработки.

Качественные зависимости между степенью перекрытия и параметрами режима таковы: при данном диаметре заготовки степень перекрытия тем больше,чем больше число осцилляций, амплитуда колебания формирующего элемента, усилие вибронакатывания и диаметр шара (или радиус сферы алмаза) и чем меньше частота вращения заготовки и подача деформирующего элемента

Kп=  (1)

(1)

Регулярный микрорельеф создается при нагреве поверхности, при котором возможно пластическое формирование стекла.

Принципиальное отличие предлагаемого способа от способа, выбранного в качестве прототипа, заключается в возможности создания на поверхности весьма твердого и хрупкого материала - стекла - регулярного аналитически рассчитываемого микрорельефа с одинаковыми по форме размерами и взаиморасположению неровностями, а изменение значений всех высотных, шаговых и площадных параметров осуществляется за счет варьирования соотношения скоростей относительного перемещения заготовки и деформирующего элемента.

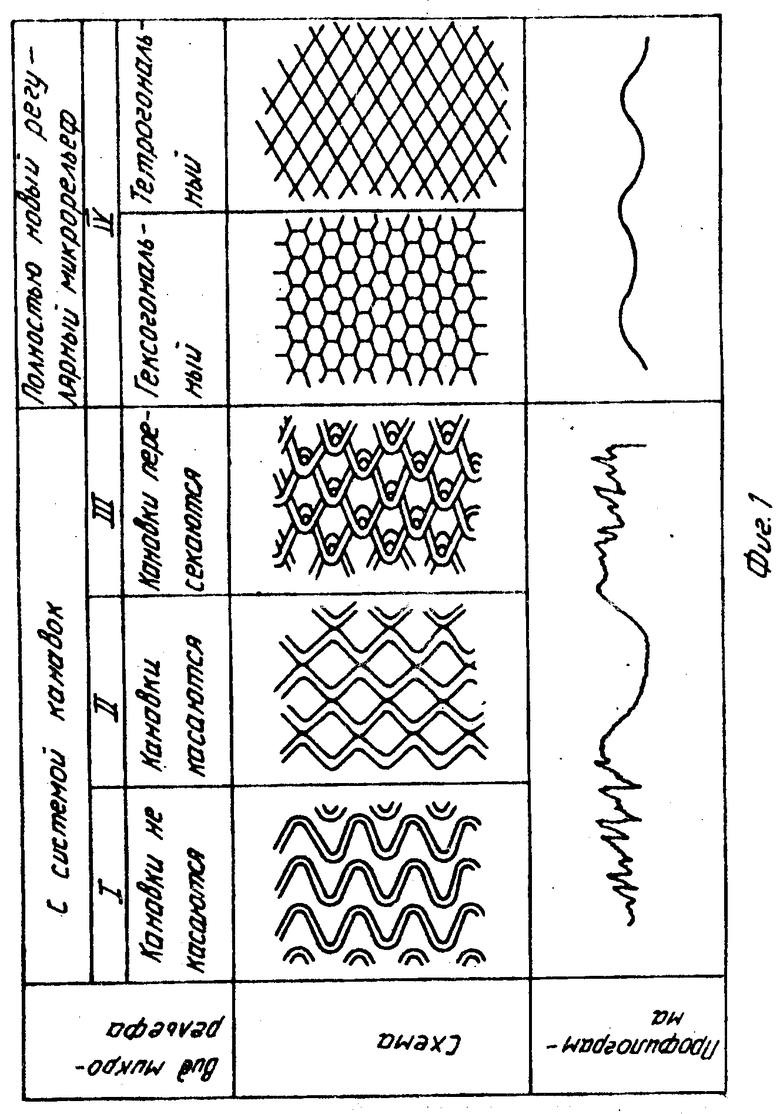

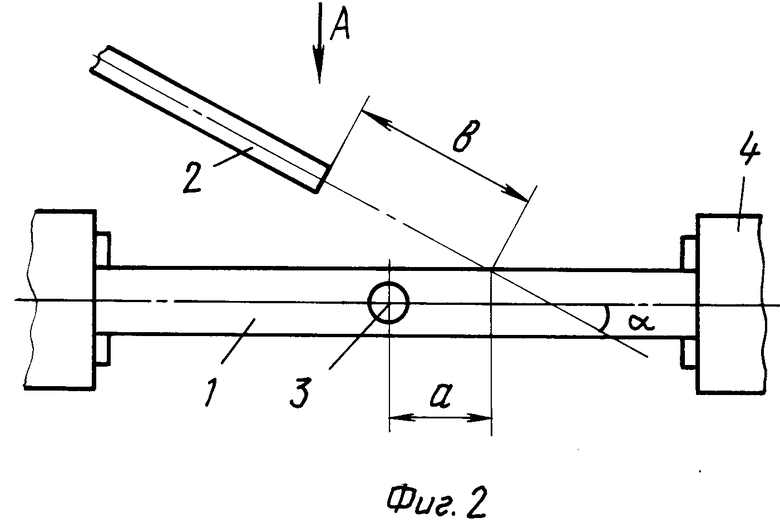

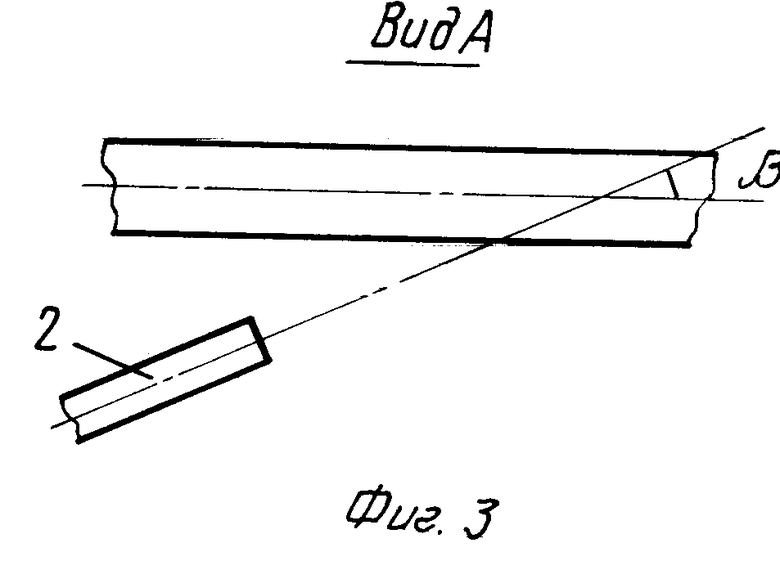

На фиг.1 представлены схемы и профилограммы поверхностей с системой канавок и с полностью новым регулярным микрорельефом; на фиг.2 и 3 - схема устройства, поясняющего способ.

Предлагаемый способ осуществляют следующим образом.

Стеклянную заготовку 1 устанавливают в шпиндели 4 термообрабатывающего станка и придают ей вращение. Относительное положение сопла горелки 2 задается углами α,β и расстоянием b. Относительное положение инструмента 3 определяется расстоянием а. Виброголовка и горелка жестко связаны между собой.

При выходе горелки на рабочий режим необходимо осуществлять ее передвижение вдоль заготовки, что исключает "выбивание" заготовки. При достижении температуры нагрева заготовки 1, при которой приповерхностный слой имеет вязкость не более 1012,3 Па˙с, осуществляют пластическую деформацию ее поверхности осциллирующим инструментом 3.

Деформирующий элемент подводится к поверхности заготовки строго горизонтально в направлении, перпендикулярном оси заготовки.

Образование канавки на поверхности происходит в момент контакта деформирующего элемента и нагретого участка поверхности заготовки. Деформирующий элемент вдавливает нагретое стекло приповерхностного слоя, после охлаждения которого на поверхности остается синусоидальная канавка. В итоге могут быть образованы регулярные микрорельефы с различной степенью перекрытия канавками исходной поверхности. Виды регулярных микрорельефов приведены на фиг.1. При образовании микрорельефа вида 111 в месте пересечения канавок могут создаваться лунки правильной геометрической формы.

П р и м е р для стекла марки КВ с температурой размягчения 1713оС.

Проводят пластическое деформирование в зоне нагрева поверхностей стеклянных заготовок - стержней диаметром 15 мм из кварцевого стекла марки КВ. Деформирующий элемент - твердосплавный шарик ТiC-NbC на никелевой связке диаметром 9,462 мм, класс шероховатости поверхности N 9. Обрабатывают цилиндрические поверхности заготовок, прошедших предварительно огневую полировку при 2500оС.

Относительное положение заготовки, сопла горелки и деформирующего элемента определяют величины α = 27о, β = 8о, b=21 мм, а=10 мм. При несоблюдении указанного относительного положения пластическое деформирование сопровождается образованием наплавов и преждевременным износом деформирующего элемента.

На первом этапе эксперимента вращающаяся заготовка прогревается по всей длине дважды соответственно при 1500оС и 1800оС. На втором этапе при достижении температуры, находящейся в интервале размягчения между критическими точками Тg и Тf и превышающей температуру отжига, проводят непосредственную обработку. При выходе за пределы вышеуказанного температурного интервала наблюдаются "выбивание" заготовки в зоне контакта деформирующего элемента и его преждевременный износ при выходе за верхний предел интервала либо образование микрорельефа сопровождается появлением трещин и выколок при выходе за нижний предел. Оптимальная температура обработки 2100оС.

После обработки заготовка охлаждается в течение 10-15 мин до комнатной температуры при постоянном вращении.

Оптимальные режимы вибронакатывания: усилие вибронаката 0,5 кГ, скорость вращения заготовки 40 об/мин, подача деформирующего элемента 1,7 мм/об, амплитуда колебаний деформирующего элемента 2,11 мм.

На обработанной поверхности выдавливаются канавки глубиной 32 мкм, образующие регулярный микрорельеф вида 111.

Вибронакатывание производят в зоне нагрева, обеспечиваемой кислородно-водородной горелкой. Обработку осуществляют с помощью виброголовки ЛИТМО. Надежная работа деформирующего элемента виброголовки обеспечивается системой охлаждения. Контроль температуры в рабочей зоне осуществляется с помощью пирометра "Смотрич-8".

Использование предлагаемого способа обработки стекла обеспечивает по сравнению с известными способами механической обработки следующее преимущество: возможность образования на поверхности стекла регулярного аналитически рассчитываемого микрорельефа без возникновения дефектов на поверхности и трещиноватого слоя на глубине образца.

Способ обработки стекла весьма производителен и легко осуществим практически на любом предприятии, даже на изношенных термообрабатывающих станках, не требующих какой-либо реконструкции. Универсальные виброголовки к станкам конструктивно просты и могут быть изготовлены практически на любом предприятии. Установка виброголовки на станок требует не более 10-15 мин. Установка горелки и системы контроля температуры не представляет трудностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для виброобкатывания | 1987 |

|

SU1466917A1 |

| Поверхность трения | 1987 |

|

SU1505800A1 |

| МУНДШТУК ДЛЯ ДУХОВЫХ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2035068C1 |

| Устройство для ударного вибронакатывания | 1984 |

|

SU1238952A1 |

| Способ упрочняюще-чистовой обработки поверхностей деталей | 1986 |

|

SU1360976A1 |

| Способ ротационной вытяжки полых деталей | 1986 |

|

SU1470392A1 |

| СТВОЛ НАРЕЗНОГО ОРУЖИЯ | 1993 |

|

RU2094732C1 |

| Способ образования поверхности трения | 1987 |

|

SU1493444A1 |

| Способ обработки поверхности трения | 1987 |

|

SU1521569A1 |

| Способ регулирования режима работы виброголовки | 1977 |

|

SU622657A1 |

Изобретение относится к технологии оптико-механического производства и может быть использовано для изготовления заготовок волоконных световодов и декоративной обработки. Сущность изобретения: нагревают стеклянную заготовку до температуры, при которой вязкость приповерхностного слоя не превышает 1012,3 Па·с и пластически деформируют в зоне нагрева осциллирующим деформирующим элементом с частотой колебаний 22-27 Гц и амплитудой колебаний 2,00-2,20 мм. 3 ил.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛА путем нагрева стеклянной заготовки, пластического деформирования поверхности деформирующим элементом, отличающийся тем, что, с целью улучшения эксплуатационных свойств стекла за счет преобразования хаотического микрорельефа в регулярный, нагрев стеклянной заготовки осуществляют до температуры, при которой вязкость приповерхностного слоя не превышает 1012,3 Па · с, пластическое деформирование осуществляют осциллирующим деформирующим элементом со сферической рабочей частью с частотой колебаний 22 - 27 Гц и амплитудой колебаний 2,00 - 2,20 мм.

| Авторское свидетельство СССР N 1299985, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-03-10—Публикация

1991-06-28—Подача