Изобретение относится к черной металлургии, в частности к сплавам, обеспечивающим повышенную прочность и износостойкость, и может быть использовано для изготовления деталей, подвергающихся во время работы повышенному износу, например зубьев экскаваторов и зубчатых колес.

Известна конструкционная сталь марки 27ХН2МФЛ, содержащая, мас.%: Углерод 0,23-0,30 Кремний 0,20-0,42 Марганец 0,60-0,90 Хром 0,80-1,20 Никель 1,65-2,0 Молибден 0,30-0,50 Ванадий 0,08-0,15 Медь Не более 0,30 Железо Остальное [1]

Эта сталь характеризуется недостаточной хладостойкостью при -60оС и содержит остродефицитный ванадий.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому эффекту является сталь, содержащая, мас. % : Углерод 0,01-0,30 Кремний 0,05-1,0 Марганец 0,5-2,5 Хром 0,01-1,0 Никель 0,1-3,5 Алюминий 0,01-0,10 Ниобий 0,005-0,10 Титан 0,005-0,05 Молибден 0,1-1,0 Железо Остальное [2]

Данная сталь также имеет пониженный уровень хладостойкости, в том числе при -60оС, и износостойкости и не может быть рекомендована для изготовления тяжелонагруженных рабочих инструментов и деталей машин и механизмов, работающих в условиях Севера и испытывающих значительный износ и ударные нагрузки.

Целью изобретения является повышение износостойкости и хладостойкости стали.

Указанная цель достигается тем, что в известную сталь, содержащую углерод, кремний, марганец, никель, хром, алюминий, ниобий, титан, молибден и железо, дополнительно введены цирконий и азот, которые повышают износостойкость и хладостойкость стали, при следующем соотношении компонентов, мас.%: Углерод 0,20-0,40 Кремний 0,30-1,00 Марганец 0,65-1,10 Хром 1,0-1,3 Никель 1,80-2,2 Молибден 0,005-0,30 Алюминий 0,010-0,050 Ниобий 0,045-0,060 Титан 0,015-0,035 Цирконий 0,001-0,05 Азот 0,015-0,035 Железо Остальное

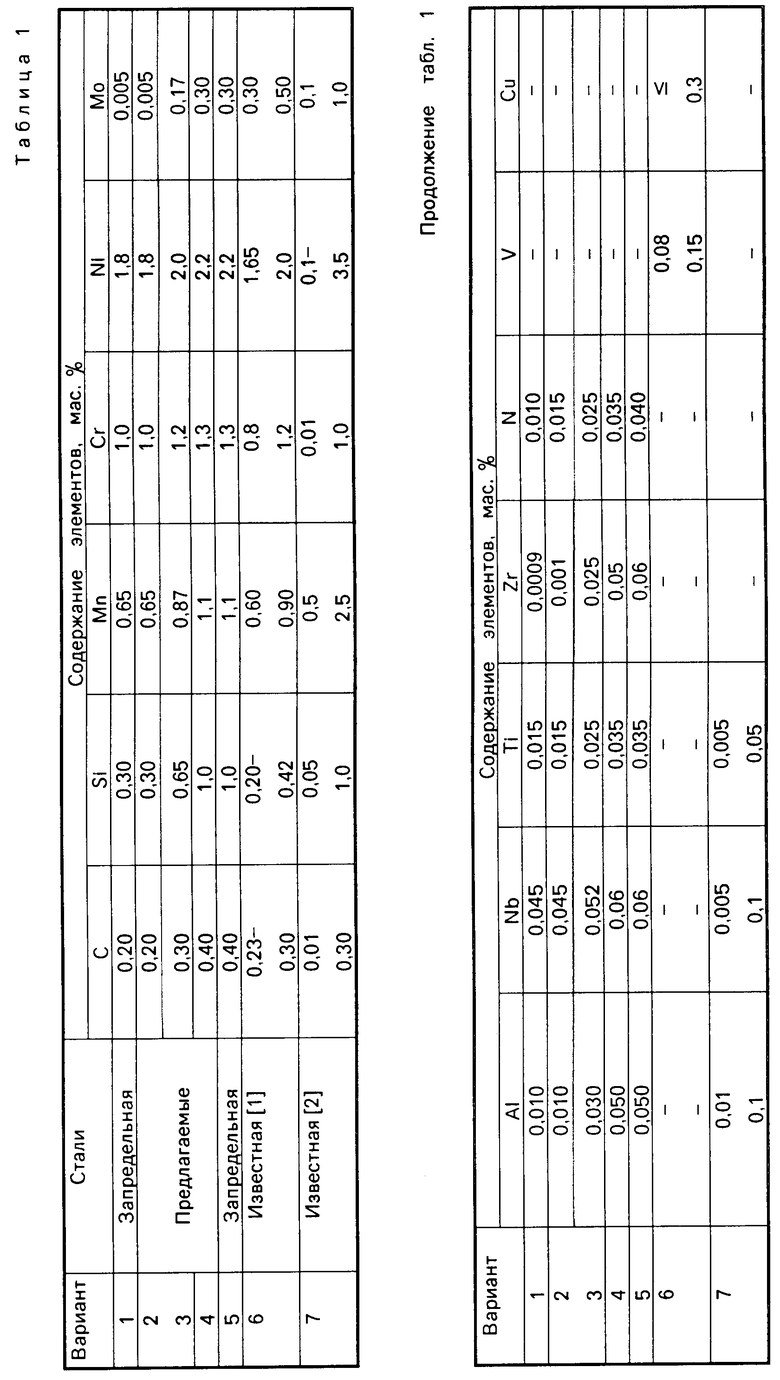

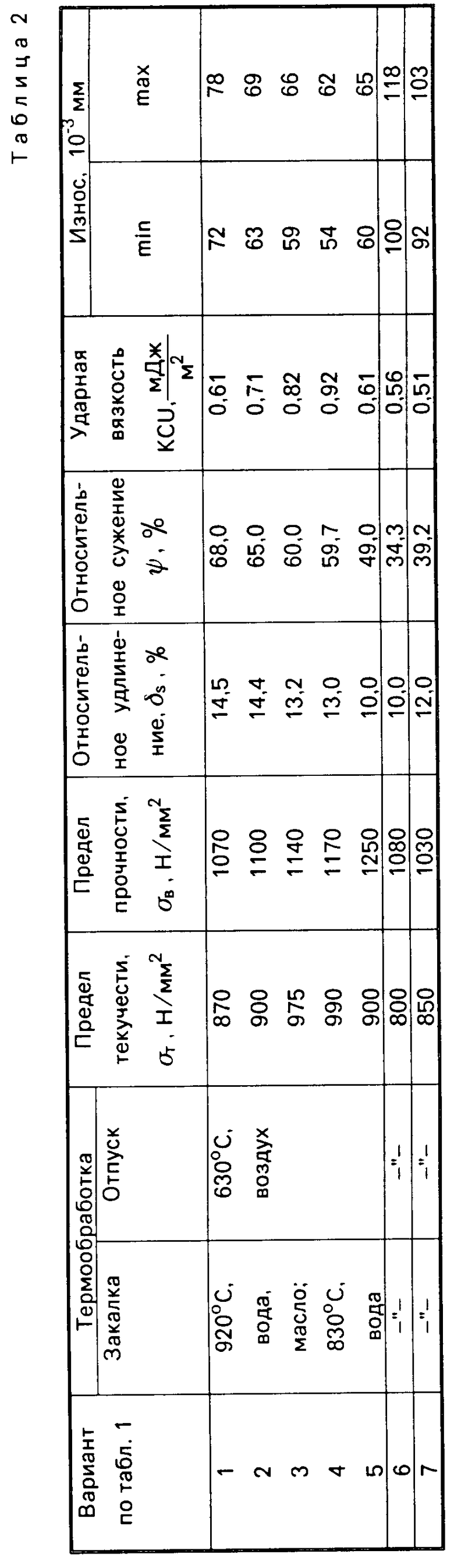

Для экспериментальной проверки заявляемого состава было выполнено 5 лабораторных плавок, в т. ч. 2 запредельные и 3 варианта предлагаемых (химический состав этих 5 плавок и 2 известных плавок приведен в табл.1); были также проведены испытания стандартных образцов 5 плавок на разрыв, ударную вязкость и износ, которые в комплексе показали наилучшие результаты для предлагаемых сталей (табл.2).

Испытания показали, что цирконий в количестве 0,001-0,05 мас.%, активно входя в сложные карбонитридные соединения, при наличии азота от 0,015 до 0,035 мас.% повышает температуру растворения второй фазы, способствует выделению мелкодисперсных карбонитридных соединений, которые упрочняют сталь и обеспечивают получение высоких значений износостойкости стали.

Кроме того, связывание циркония азотом повышает ударную вязкость стали, в том числе при пониженных температурах. Мелкое зерно, полученное при одновременном легировании цирконием и азотом, сохраняется до высоких температур. Вместе с тем, следует отметить, что нитриды циркония при охлаждении выделяются в более высоком и сравнительно узком температурном интервале, что облегчает создание условий при термической обработке.

Следует также отметить, что цирконий, являясь более сильным карбидообразователем, чем хром или марганец, в первую очередь забирает на себя углерод и азот. Следовательно, большее количество этих элементов переходит в твердый раствор и, легируя последний, обеспечивает дополнительное повышение износостойкости.

Введение циркония более 0,05 мас.% приводит к образованию чрезмерного количества карбонитридов, обедняет твердый раствор углеродом и, как следствие, снижает прочность и износостойкость стали. Введение циркония менее 0,001 мас.% не дает желаемого эффекта.

При введении азота более 0,035 мас.% и выбранном соотношении легирующих элементов появляется опасность выделения газообразного азота при затвердевании отливок, что значительно снижает свойства стали. При введении азота менее 0,015 мас. % количество образующейся нитридной фазы оказывается недостаточным для обеспечения заданного уровня свойств предлагаемой стали.

Как следует из табл.2, введение циркония и азота обеспечивает высокие значения износостойкости и ударной вязкости при пониженных температурах (хладостойкости).

Технология металлургического изготовления предлагаемой стали не отличается от технологии производства базовых сталей. Также не изменяется технология изготовления деталей из предлагаемой стали.

Внедрение предлагаемой стали предполагается в качестве материала для зубьев ковшей и зубчатых колес экскаваторов, буровых станков, бульдозеров, в том числе импортных, взамен стали 27ХН2МФЛ (ГОСТ 21357-87), что позволит повысить долговечность деталей на 25 мас.%, обеспечит годовой экономический эффект и экономию валюты на закупку запасных частей по импорту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

Изобретение относится к металлургии, в частности к стали для изготовления деталей, подвергающихся в процессе работы повышенному износу, например зубьев экскаваторов, зубчатых колес. цель изобретения - повышение износостойкости и хладостойкости. Сталь дополнительно содержит цирконий и азот при следующем соотношении компонентов, мас.%: углерод 0,2-0,4; кремний 0,3-1,0; марганец 0,65-1,1; хром 1,0-1,3; никель 1,8-2,2; молибден 0,005 - 0,3; алюминий 0,01 -0,05; ниобий 0,045-0,06; титан 0,015-0,035; цирконий 0,001-0,05; азот 0,015-0,035; железо - остальное. Применение стали обеспечивает повышение долговечности изготовленных из нее деталей. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, ниобий, титан и железо, отличающаяся тем, что, с целью повышения износостойкости и хладостойкости, она дополнительно содержит цирконий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,20 - 0,40

Кремний - 0,30 - 1,0

Марганец - 0,65 - 1,1

Хром - 1,0 - 1,3

Никель - 1,8 - 2,2

Молибден - 0,005 - 0,30

Алюминий - 0,010 - 0,050

Ниобий - 0,045 - 0,06

Титан - 0,015 - 0,035

Цирконий - 0,001 - 0,05

Азот - 0,015 - 0,035

Железо - Остальное.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-03-10—Публикация

1990-03-13—Подача