Изобретение относится к переработке промышленных отходов, в частности к способам утилизации отходов гальванических производств.

Известен способ извлечения ценных металлов из шлама и пыли, образующихся в процессе выплавки специальных сталей (заявка Японии N 63-18650, кл. 1988), включающий смешение и окусковывание с углеродсодержащим восстановителем, сушку и термообработку до восстановления металлов, например железа и никеля, охлаждение с извлечением металлизированного продукта.

Недостатком этого способа является невысокая прочность получающихся гранул за счет разубоживания мелкодисперсного материала шлама более грубыми частицами и как следствие этого низкая реакционная поверхность материалов и длительное время, требующееся на термообработку.

Известен способ извлечения ценных материалов из пыли и шлама (заявка Японии N 1-28820, 1989), состоящий в смешении с восстановителем, комковании, термообработке до восстановления металлов, охлаждении и извлечении металлов путем обычного обогащения.

Недостатком способа является сравнительно низкая степень извлечения металлов, так как большая их часть весьма прочно сцепляется с минеральными частицами и не может быть извлечена.

Прототипом изобретения является способ переработки отходов [2], заключающийся в том, что отходы смешивают с органическим связующим, таблетируют, затем таблетки подают в печь, где сначала в зоне пиролиза удаляют часть летучих компонентов, затем в зоне избыточного присутствия кислорода происходит окисление, в третьей зоне - стеклование.

Недостатком прототипа является то, что все металлы, присутствующие в отходах, просто переводятся в нерастворимую форму и остекловываются для последующего захоронения, а извлечения полезных металлов не происходит.

Целью изобретения является комплексная утилизация гальванических шламов с высокой степенью извлечения металлов и отходов органических производств.

Это достигается тем, что в способе утилизации отходов гальванических производств, включающем обезвоживание, сушку шлама, смешение его с органическим связующим, формование и термообработку, в качестве связующего используют отходы органических производств в количестве 7-50 мас. ч. на 100 мас. ч. шлама в пересчете на сухой вес, а термообработка включает сначала обжиг при 1100-1300оС, затем выплавку тяжелых металлов при 1450-1500оС.

Использование в качестве органического связующего отходов органических производств позволяет, во-первых, утилизировать органические отходы независимо от их происхождения и, во-вторых, получить прочные гранулы, уменьшающие количество механической пыли на выходе из аппарата термообработки.

Количество связующего 7-50 мас. ч. на 100 мас. ч. шлама выбрано исходя из того, что оптимизация процесса велась по четырем параметрам: прочность обожженных гранул, степень науглероживания металла и количество летучих соединений на выходе из аппарата. При содержании органических отходов более 50 мас. ч. уменьшается прочность сырых гранул и при их тремообработке падает практически до нуля, количество летучих в этом случае превышает 60% от общего количества газа на выходе из аппарата, что усложняет его обслуживание и работу газоочистной системы.

При количестве органических отходов менее 7 мас. ч. прочность сырых гранул весьма высока, до 80-100 кг/см2, но при повышении температуры до 1100оС снижается до 1-2 кг/см2, что приводит к разрушению гранул. Науглероживания материала при данном количестве органики не происходит.

Выбор температурного интервала первичной термообработки (обжига) объясняется тем, что при температуре 1100-1300оС происходит восстановление железа, цинка и свинца, причем цинк и свинец возгоняются в газовую фазу, а железо образует металлизированный скелет, упрочняющий гранулы.

При более низких температурах не происходит возгонка указанных материалов либо мала степень извлечения, при более высоких температурах происходит плавление железа, вытекание его из гранул и слипание их в крупные конгломераты.

Температура вторичной обработки (выплавка) объясняется необходимостью не только получения металлов, но и возможностью получения жидкотекучего шлака. Температура вследствие невозможности расчета плавкости сложной системы окислов, присутствующих в отходах гальванических производств, определялась экспериментально. Повышение температуры выше 1500оС экономически и технически неоправдано.

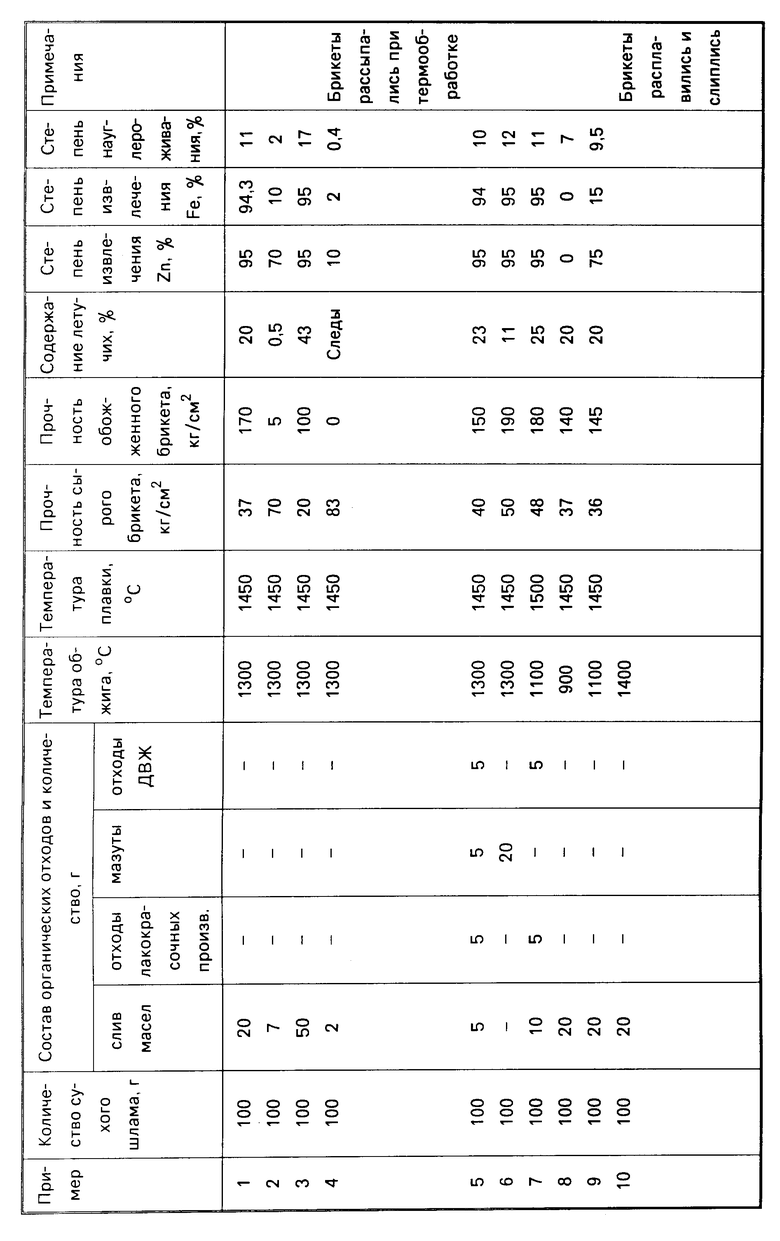

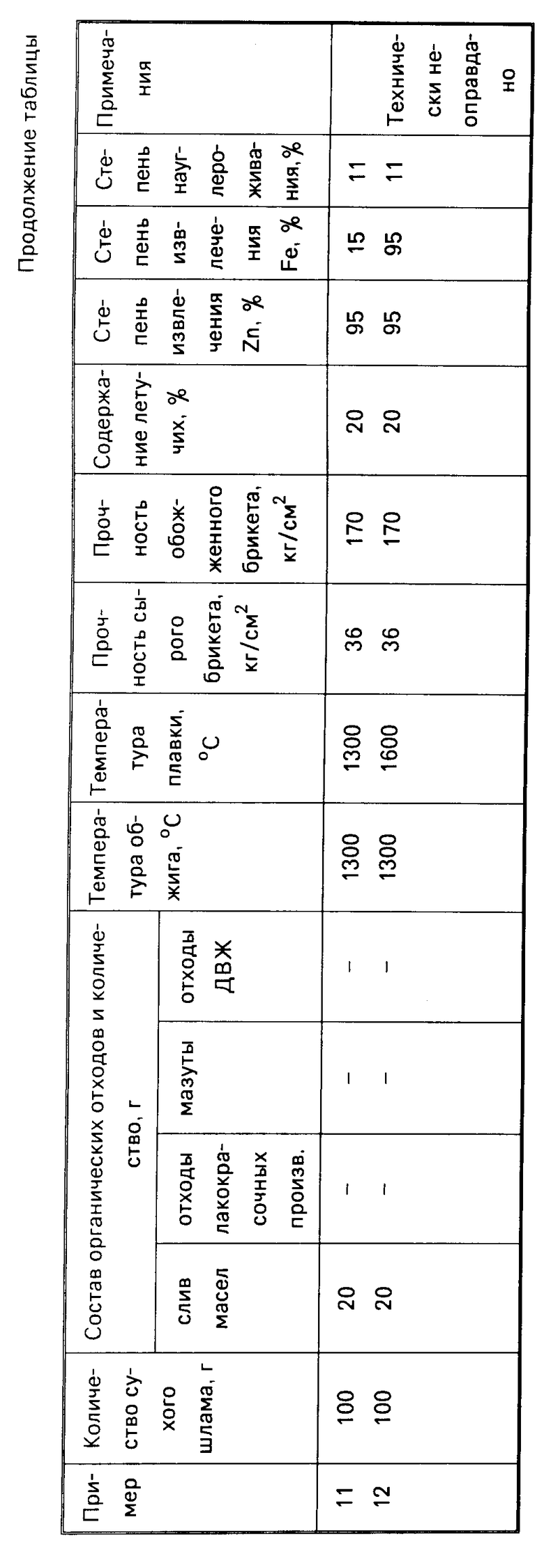

П р и м е р. Берут 100 г высушенного гальванического шлама с остаточной влажностью 1,5 мас.%, добавляют 20 г слива отработанных масел, перемешивают, брикетируют на прессе усилием 100 кг/см2. Полученные брикеты загружают в контейнер, помещаемый в печь при температуре 800оС. Температуру в печи повышают до 1300оС, время выдержки при 1300оС 60 мин. После выдержки брикеты извлекают из печи и охлаждают, затем помещают в тигель и отпpавляют его в печь при температуре 1450оС, время выдержки 30 мин, после чего тигель извлекают из печи и выливают из него шлак и металл.

Результаты опыта: прочность сырого брикета 37 кг/см2, прочность обожженного брикета 170 кг/см2, содержание летучих в отходящем газе 20%, степень извлечения цинка 95%, степень извлечения железа 94,3%, степень науглероживания 11%.

Результаты опытов приведены в таблице.

Использование предлагаемого способа позволяет производить комплексную утилизацию гальванических отходов и отходов органических производств с высокой степенью извлечения металлов (до 95%), содержащихся в гальванических отходах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛСОДЕРЖАЩИХ ШЛАМОВ | 1993 |

|

RU2078061C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ВАНАДИЙСОДЕРЖАЩИХ ОТХОДОВ ОТ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ | 1998 |

|

RU2156813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ В ВИДЕ ОКАЛИНЫ ДЛЯ ПЛАВКИ | 2006 |

|

RU2321647C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2408739C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ (ВАРИАНТЫ) | 1998 |

|

RU2160318C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

Использование: утилизация шламов гальванических производств и извлечение цветных металлов из них. Сущность: шлам сушат, смешивают со связующим, брикетируют, обжигают при 1100 - 1300°С и плавят при 1450 - 1500°С. В качестве связующего используют отходы органических производств. 1 табл.

СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ, включающий сушку шлама, смешивание его с отходами органических производств в качестве связующего и обжиг смеси, отличающийся тем, что шлам смешивают со связующим при соотношении 100 : (7 - 50) в пересчете на сухую массу шлама, смесь подвергают брикетированию, обжигу при 1100 - 1300oС, а затем плавке при 1450 - 1500oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки шламов гальванических производств | 1989 |

|

SU1693098A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1992-09-09—Подача