Изобретение относится к тепловой обработке сыпучих термочувствительных материалов и может быть использовано в системе заготовок, хранения и переработки сельскохозяйственного сырья, например зерна.

Известен способ обработки термочувствительных материалов, преимущественно зерна, включающий смешивание сырого рециркулирующего зерна, его предварительный интенсивный нагрев теплоносителем с температурой 200-250оС при ступенчатом нисходящем изменении температуры теплоносителя и охлаждение [1] .

Основным недостатком указанного способа является неравномерность нагрева и сушки зерновой смеси, состоящей из сырых холодных и подсушенных нагретых зерен, что снижает качество готовой продукции.

Известен способ обработки термочувствительных материалов, например зерна, включающий предварительный интенсивный нагрев сырого зерна теплоносителем, смешение нагретого влажного зерна с сухим рециркулятом, отлежку зерновой смеси, сушку в изотермическом режиме и охлаждение [2].

Однако тепловая обработка зерна по этому способу и предварительный интенсивный нагрев сырого зерна высокотемпературным теплоносителем приводят к перегреву поверхности зерен, закалу их оболочек, растрескиванию ядер и ухудшению качества зерна. При этом способ не позволяет сушить высоковлажные зерна без увеличения степени рециркуляции, приводящей к увеличению удельных затрат на сушку, и механического его травмирования.

Известен многостадийный способ сушки зерна в многозонной сушилке, предусматривающий последовательное прохождение зерна через зоны предварительного нагрева, отлежки, подсушивания, отмывки, обработки в поле СВЧ, промежуточного охлаждения и отлежки, досушивания и охлаждения [3]. Способ отличается длительностью и необходимостью использования большого количества различного оборудования.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ тепловой обработки зерна, включающий предварительный нагрев электродинамическим воздействием многомодовым электромагнитным полем микроволнового диапазона и сушку сушильным агентом [4]. При этом обработку проводят циклично с продолжительностью цикла 15-25 с.

Недостатком способа является возможность закала зернового материала при съеме влаги сушильным агентом с ее поверхности, растрескивание зерновки и ухудшение качества зерна.

Цель изобретения - создание способа обработки зерна, обеспечивающего сохранение исходного его качества путем исключения закала.

Цель достигается тем, что в способе тепловой обработки зерна, включающем предварительный нагрев электродинамическим воздействием многомодовым электромагнитным полем микроволнового диапазона и сушку сушильным агентом, после предварительного нагрева зерно подвергают отлежке в течение 120-180 с, при этом воздействие многомодовым электромагнитным полем микроволнового диапазона осуществляют в течение 30-120 с до достижения температуры зерна 50-55оС, а сушку проводят сушильным агентом при 60-90оС.

Предварительная электродинамическая обработка зерна многомодовым электромагнитным полем микроволнового диапазона в течение 30-120 с до достижения температуры зерна 50-55оС позволяет интенсифицировать процессы массопереноса за счет снижения сопротивления канализационных каналов мигрирующей влаги путем увеличения капиллярно-порогового пространства в каждой зерновке, развития термодиффузионного механизма ее транспорта к периферийным слоям, селективности отбора энергии неравномерно распределенной влагой, исключения инерционности процессов тепло- и влагопроводности.

В процессе отлежки в течение 120-180 с влага в нагретом зерне интенсивно мигрирует к поверхности, в результате чего при дальнейшей сушке низкотемпературным сушильным агентом с температурой 60-90оС достигается соответствие между интенсивностью внешнего влагообмена и внутреннего влагопереноса, что позволяет исключить закал оболочек зерен и растрескивание их ядер.

Электродинамический способ энергоподвода позволяет осуществить локализацию энергии в зонах сосредоточения влаги, а использование микроволнового диапазона обеспечивает максимальное взаимодействие свободной и связанной влаги с электромагнитным полем, так как область ее аномальной дисперсии лежит в этом диапазоне волн, а сухое зерно в нем практически радиопрозрачно.

Длительность электродинамической обработки зерна обусловлена степенью локализации энергии микроволнового поля в зонах повышенного влагосодержания, способствующей снижению сопротивления канализационных каналов мигрирующей влаги, и ограничением максимальной температуры его нагрева, обеспечивающей сохранение исходного качества.

Увеличение верхнего значения времени предварительного нагрева τ >120 с обеспечивает максимальные температуру нагрева и скорость процесса сушки, но приводит к заметному ухудшению исходного качества зерна (растрескиванию ядер).

Уменьшение нижнего значения времени обработки τ <30 с сохраняет исходное качество зерна, однако скорость процесса сушки значительно падает и электродинамическая обработка становится нецелесообразной.

На ухудшение исходного качества зерна также значительно влияет скорость его нагрева, так как этот параметр процесса характеризует плотность тепловой мощности, локализованной энергии микроволнового поля в зонах повышенной влажности каждой зерновки.

Увеличение верхнего значения температуры нагрева t>55оС за τ = 30 с максимально снижает сопротивление канализационных каналов мигрирующей влаги и развивает термодиффузионный механизм ее транспорта к поверхности каждой зерновки, однако не обеспечивает их исходного качества.

Уменьшение нижнего значения температуры нагрева t<50оС за τ = 120 с гарантирует исходное качество зерна, однако способствует сохранению высокого сопротивления канализационных каналов и подавлению термодиффузионного механизма транспорта влаги, что делает электродинамическую обработку зерна перед сушкой экономически нецелесообразной.

Увеличение верхнего значения времени отлежки τ >180 с обеспечивает наиболее равномерное распределение влажности по всей массе зерна и в каждой зерновке, однако приводит к потерям тепла, увеличению удельных энергозатрат и удорожанию процесса сушки.

Уменьшение нижнего значения времени отлежки τ <120 с снижает удельные энергозатраты, однако не обеспечивает определенного соотношения между интенсивностью внешнего влагообмена и внутреннего влагопереноса при последующей сушке зерна низкотемпературным сушильным агентом.

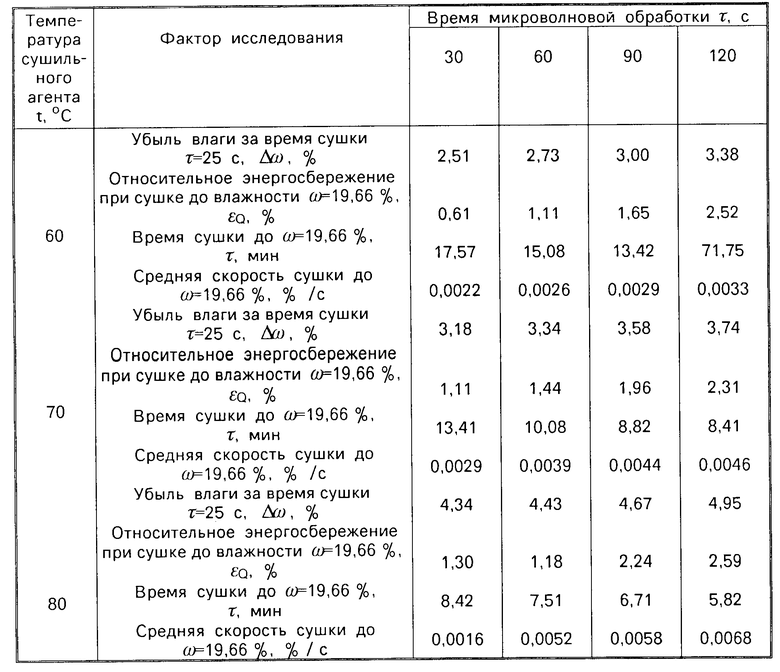

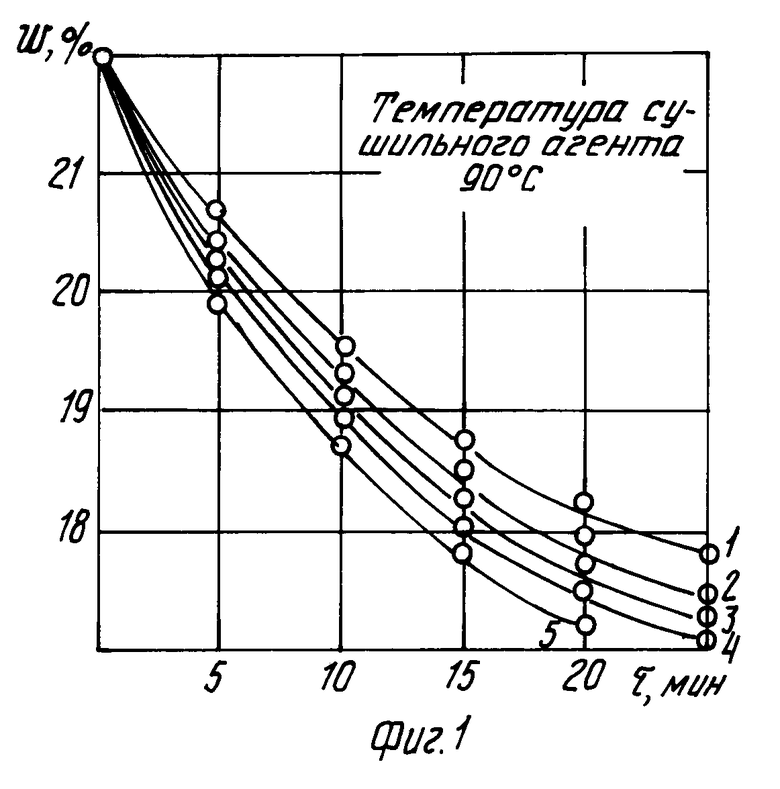

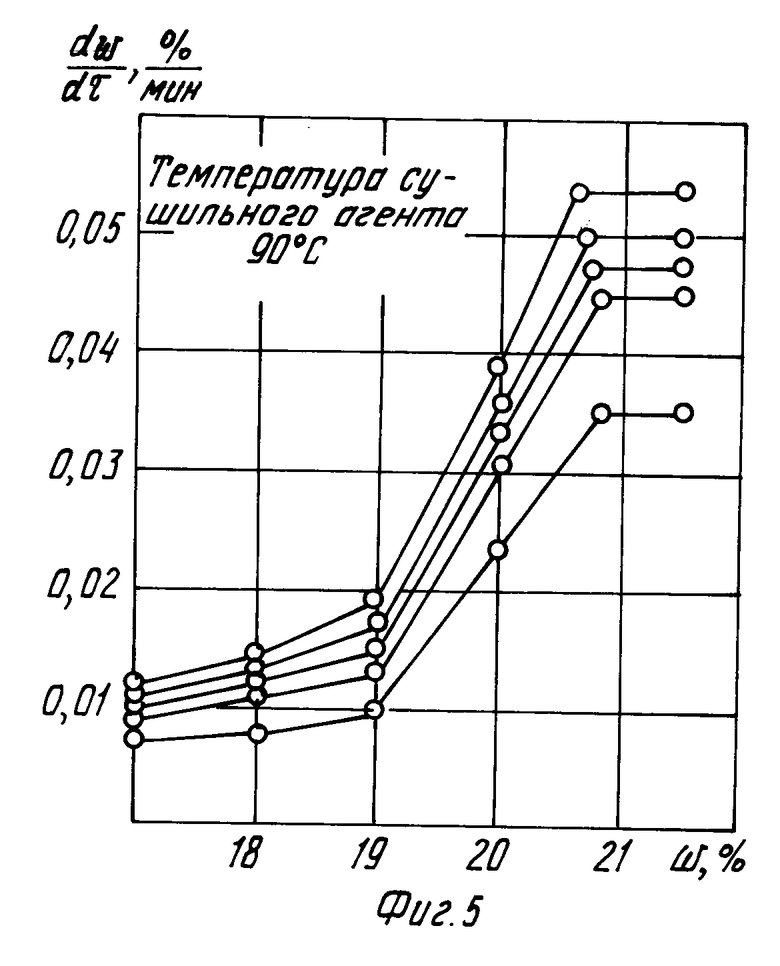

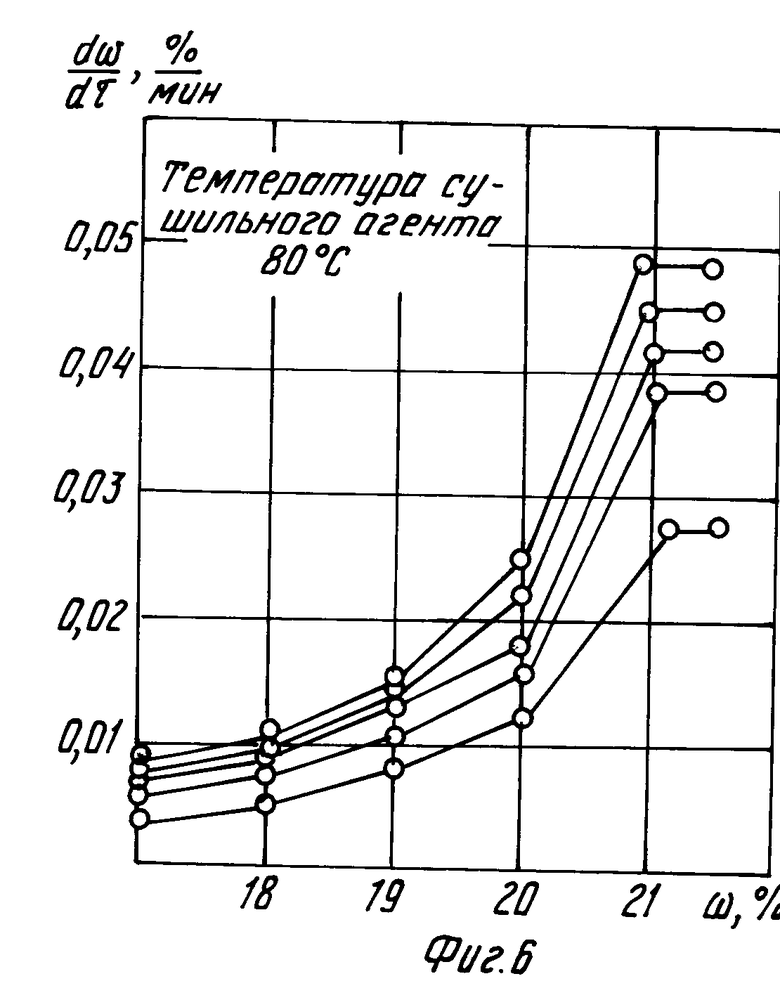

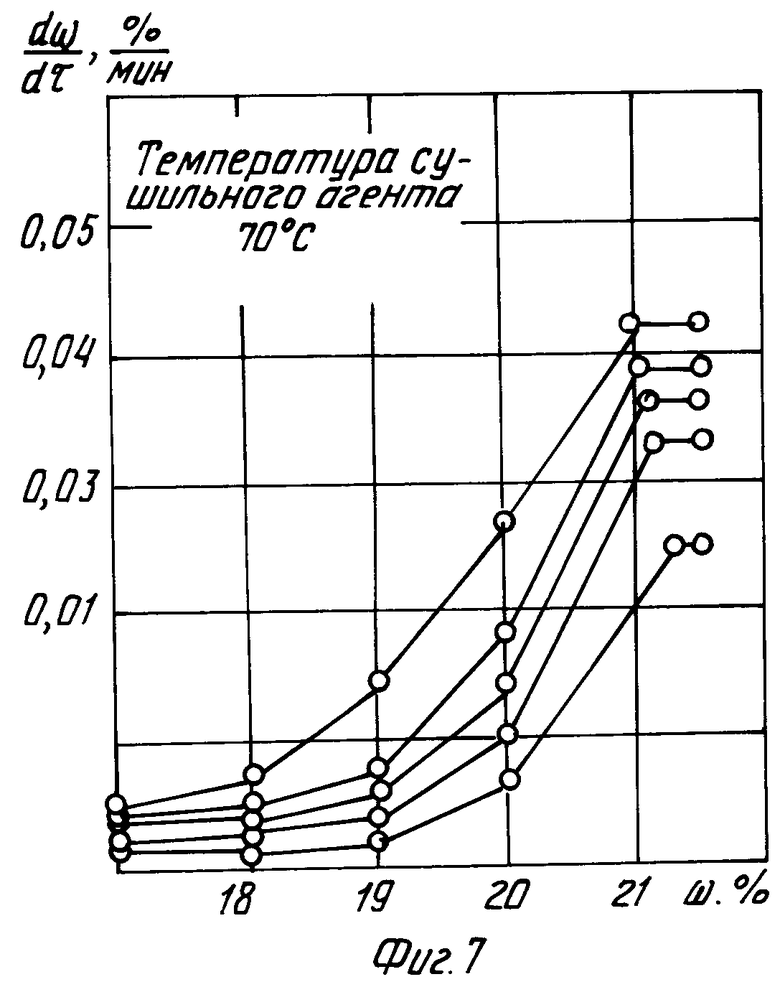

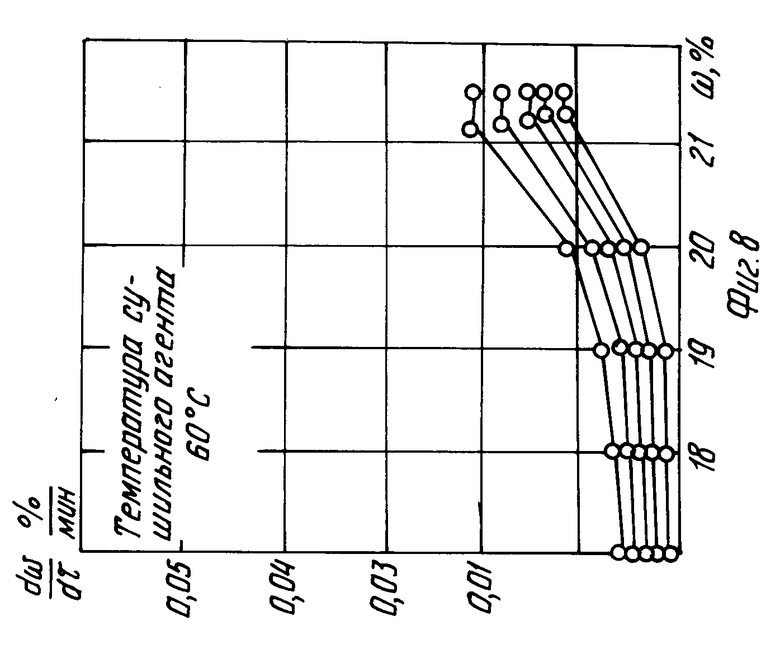

На фиг.1-4 представлены кривые сушки зерна тритикале (АД 3/5) при температурах сушильного агента t=60-90оС и различных длительностях микроволновой обработки соответственно: τ =30 с (кривые 2); τ =60 с (кривые 3); τ = 90 c (кривые 4); τ =120 с (кривые 5); на фиг.5-8 - графики зависимости скорости сушки зерна тритикале при тех же температурах сушильного агента и тех же длительностях микроволновой обработки. Кривые 1 на фиг.1-8 характеризуют процесс сушки зерна тритикале, не прошедшего микроволновую обработку.

Способ обработки зерна осуществляют следующим образом.

Влажное зерно (22-28% ) подвергают предварительному нагреву в течение 30-120 с посредством электродинамической обработки многомодовым электромагнитным полем микроволнового диапазона. Обработку проводят до достижения температуры 50-55оС. Затем нагретое зерно направляют на кратковременную отлежку в течение 120-180 с для выравнивания влажности. После отлежки зерно сушат низкотемпературным сушильным агентом (60-90оС) до требуемой влажности (11%) и охлаждают.

Сопоставительный анализ экспериментальных данных фиг.1-4 показывает, что кривые сушки независимо от способа предварительной обработки представляют монотонно убывающие линии, асимптотически приближающиеся к значениям равновесной влажности, причем темп убыли влажности уменьшается с уменьшением влагосодержания. Экспериментальные зависимости фиг.1-4 показывают, что по мере увеличения длительности микроволновой обработки обменные процессы во влажном зерне при его сушке интенсифицируются несмотря на постоянство параметров низкотемпературного сушильного агента. Так, например, для фиксированных температур сушильного агента 60, 70, 80 и 90оС максимальный прирост убыли влаги в зерне Δω по сравнению с контролем для различных значений τ предварительной микроволновой обработки, равных 30, 60, 90 и 120 с, соответственно составляет 50,2; 39,6; 32,7; 27,1% (таблица). При этом изменение средних значений относительных изменений удельных энергосбережений εсушQ соответственно составит 0,96; 1,31; 1,88; 2,44%.

Если за эталон сравнения принять конечное значение влажности кривой 1 фиг.4 ω=19,66%, то средние скорости сушки зерна до этой влажности dω/dt при вышеперечисленных температурах сушильного агента в зависимости от времени микроволновой обработки будут соответственно изменяться от 2,08 до 1,68 раз (таблица). Вышеперечисленное является доказательством целесообразности использования предварительной микроволновой обработки зерна как средства для повышения энергетического совершенства и интенсификации процесса его низкотемпературной сушки.

Сопоставительный анализ кривых 1-5 на фиг.5-8 показывает, что они имеют одинаковый характер, скорость сушки dω/dt убывает по мере уменьшения его влажности и зависит от температуры сушильного агента t, однако ее значение увеличивается с увеличением времени микроволновой обработки зерна τ . Анализ экспериментальных данных фиг.5-8 показывает, что значительное уменьшение величины d ω/dt происходит в области ω=19,5-19,7%. При меньших значениях ω возрастают удельные энергозатраты, средние значения которых уменьшаются с увеличением времени τ микроволновой обработки для фиксированных температур t сушильного агента с 4,11 до 2,85 раза (таблица).

П р и м е р 1. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=50оС в течение τ = 30 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на чистоте f=2450 МГц. Далее нагретое зерно направляли на кратковременную отлежку в течение 120 с для выравнивания влажности. После отлежки зерна сушили сушильным агентом с температурой t=60oC до влажности ω= 11%, затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ=25 мин сушки составила Δω =2,51%, относительное удельное энергосбережение ε не превысило 0,61%, а время сушки τ до влажности ω = 19,66% составило 17,5 мин при средней скорости сушки dω/dt= 0,0022%/с (таблица, фиг.4, кривая 2).

П р и м е р 2. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=55оС в течение τ =120 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на частоте f=2450 МГц. Затем нагретое зерно направляли на кратковременную отлежку в течение τ =180 с для выравнивания влажности. После отлежки зерно сушили сушильным агентом с температурой t=60оС до влажности ω= 11%, затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ =25 мин сушки составила Δω =3,38%, относительное удельное энергосбережение ε не превысило 2,52%, время сушки τ до влажности ω= 19,66% составило 11,5 мин при средней скорости сушки dω/dt=0,0033%/с (таблица, фиг.4, кривая 5).

П р и м е р 3. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=50оС в течение τ = 60 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на частоте f=2450 МГц. Затем нагретое зерно направляли на кратковременную отлежку в течение τ =120 с для выравнивания влажности. После отлежки зерно сушили сушильным агентом с температурой t=70oC до влажности ω =11%, затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ =25 мин сушки составила Δω =3,34%, относительное удельное энергосбережение ε не превысило 1,44%, время сушки τ до влажности ω =19,66% составило 10,08 мин при средней скорости сушки dω/dτ =0,0039 %/с (таблица, фиг.3, кривая 3).

П р и м е р 4. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=55оС в течение τ = 90 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на частоте f=2450 МГц. Затем нагретое зерно направляли на кратковременную отлежку в течение τ =180 с для выравнивания влажности. После отлежки зерно сушили сушильным агентом с t=80oC до влажности ω = 11% , затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ = 25 мин сушки составила Δω =4,67%, относительное удельное энергосбережение ε не превысило 2,24% , время сушки τ до влажности ω = 19,66% составило 6,71 мин при средней скорости сушки dω/dτ =0,0058%/с (таблица, фиг.2, кривая 4).

П р и м е р 5. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=50оС в течение τ = 30 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на частоте f=2450 МГц. Затем нагретое зерно направляли на кратковременную отлежку в течение τ=120 с для выравнивания влажности. После отлежки зерно сушили сушильным агентом с t=90оС до влажности ω=11%, затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ=25 мин сушки составила Δω =4,52, относительное удельное энергосбережение ε не превысило 0,82%, время сушки τ до влажности =19,66% составило до 8,25 мин при средней скорости сушки dω/d τ=0,0041 %/с (таблица, фиг.1, кривая 2).

П р и м е р 6. Пробу зерна тритикале АД 3/5 в количестве m=0,1 кг с влажностью ω=22% подвергали предварительному нагреву до t=55оС в течение τ =120 с посредством электродинамической обработки многомодовым электромагнитным полем, возбуждаемым на частоте t=2450 МГц. Затем нагретое зерно направляли на кратковременную отлежку в течение τ=180 с для выравнивания влажности. После отлежки зерно сушили сушильным агентом с температурой t=90оС до влажности ω= 11% , затем охлаждали естественным теплообменом. Средняя убыль влаги в зерне через τ =25 мин сушки составила Δω =5,25%, относительное удельное энергосбережение ε не превысило 2,34%, время сушки τ до влажности ω = 19,66% составило до 5,61 мин при средней скорости сушки dω/dτ = 0,0069%/c (таблица, фиг.1, кривая 5).

Предлагаемое изобретение позволяет сохранить исходное качество, зерна за счет предотвращения закала его оболочек и растрескивания ядер зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ МУКИ ТРИТИКАЛЕ | 1992 |

|

RU2007918C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ ТРИТИКАЛЕВОЙ МУКИ | 1992 |

|

RU2040182C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ МУКИ ТРИТИКАЛЕ | 1991 |

|

RU2030870C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА К ПОМОЛУ | 1989 |

|

RU2019998C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ МУКИ ТРИТИКАЛЕ | 1992 |

|

RU2007917C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ МУКИ ТРИТИКАЛЕ | 1992 |

|

RU2007916C1 |

| СПОСОБ СУШКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2020391C1 |

| Способ получения солодового экстракта | 1990 |

|

SU1759865A1 |

| Способ подготовки табака к ферментации | 1982 |

|

SU1113082A1 |

| Способ комбинированного обеззараживания зерна и семян с использованием СВЧ-энергии | 2017 |

|

RU2640288C9 |

Использование: при тепловой обработке зерна в процессе его заготовки, хранения и переработки. Способ включает предварительный нагрев зерна электродинамическим воздействием многомодовым электромагнитным полем микроволнового диапазона в течение 30 - 120 с до достижения температуры зерна 50 - 55°С, его отлежку в течение 120 - 180 с и сушку сушильным агентом с температурой 60 - 90°С. 8 ил., 1 табл.

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА, включающий предварительный нагрев электродинамическим воздействием многомодовым электромагнитным полем микроволнового диапазона и сушку сушильным агентом, отличающийся тем, что после предварительного нагрева зерно подвергают отлежке в течение 120 - 180 с, при этом воздействие многомодовым электромагнитным полем микроволнового диапазона осуществляют в течение 30 - 120 с до достижения температуры зерна 50-55oС, а сушку проводят сушильным агентом с температурой 60 - 90oС.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ сушки зернистых материалов | 1979 |

|

SU826172A1 |

Авторы

Даты

1995-03-27—Публикация

1992-08-25—Подача