Изобретение относится к устройствам для формования оболочек и касается осуществления предварительного гофрирования листа и использования гофрированной поверхности для окончательной формовки изделия.

Предварительное гофрирование плоской заготовки для облегчения окончательной формовки известно.

Например, известно устройство для глубокой вытяжки изделия в виде стакана или гильзы, содержащее пуансон, матрицу и узел принудительного гофрирования для подачи периферии плоской заготовки к центру, где относительным смещением пуансона и матрицы из материала заготовки в режиме пластического деформирования периодическими ходами пуансона формуется изделие [1] (см. авт. свид. СССР №764785, В21D 20/00 // В21D 37/12).

В известном устройстве узлом принудительного гофрирования на плоской заготовке выполняют радиальные гофры, и в окружном направлении гофрированная заготовка приобретает податливость, что позволяет втягивать лист к центру при вдавливании его пуансоном в матрицу.

После каждого рабочего хода в зоне, соседствующей с зоной формовки, возникает плоский участок, препятствующий радиальному перемещению листа, и клавишным устройством, входящим в узел гофрирования, заготовку заново гофрируют перед рабочим ходом пуансона. Это позволяет формующими ходами пуансона перемещать материал листа с периферии к центру и в пластическом режиме вытягивать плоский материал в цилиндрическое изделие.

Гибким элементом, являющимся источником формующих усилий прижатия заготовки к выпуклой матрице, избрана сетка из жаропрочных материалов, не проявляющих заметной ползучести в интервале температур нагрева заготовки.

В устройстве для формования из нагретых заготовок оболочек двойной кривизны при помощи сетки, нагружающей заготовку, расположенную между выпуклой матрицей и сеткой, сетка используется на площади контакта заготовки и матрицы для формования оболочки, а на остальной площади для предварительного меридионального гофрирования заготовки нагружением на краях и последующим использованием радиальной жесткости гофрированной поверхности для уменьшения изменения площади заготовки под влиянием ползучести, а также для увеличения формующих усилий на границе касания поверхности матрицы и гофрированной заготовки.

При разработке штыревой оснастки с управляемой геометрией матрицы был учтен опыт формования нагретого листа на матрицах постоянной геометрии с использованием гибкой сетки (RU 2216421 С2, В21D 11/20, Ин-т гидродинамики им. М.А.Лаврентьева СО РАН, 20.11.2003 г., Бюл. №32, авторы Гусев Г.А., Любашевская И.В., Рублевский Л.Л., описание к патенту стр.6, стр.8-9). Приведенное в описании устройство принято за прототип.

В прототипе приведен вариант установки, в которой плоскую заготовку располагают на пологой матрице без закрепления ее на периферии, при этом на заготовку помещают гибкий элемент в виде сетки, которая связана с подвижной рамой натяжным устройством, а обращенная выпуклостью вверх матрица покоится на неподвижном основании. Привод перемещения рамы выполнен внизу на неподвижном основании.

Установка содержит термокамеру, из которой наружу через окна распространяются периферийные элементы сетки, соединенные с натяжным устройством. На стенках термокамеры и на ее крышке расположены галогенные лампы для нагревания заготовки до состояния ползучести, термопары для измерения поля температур, выводы электропитания и электроизмерения и окна для наблюдения деформирования. Днище термокамеры имеет отверстия, через которые проходят неподвижные стойки, на концы которых опирается основание матрицы. Привод рамы натяжного устройства - дифференциальные винтовые пары, каретки которых связаны с подвижными стойками.

Расположение матрицы выпуклостью вверх аналогично случаю задания выпуклости на управляемых стержнях в «Устройстве для формообразования» по патенту 221642122 позволило определить влияние на заготовку кривизны матрицы и путем закрепления на ее рабочей поверхности имитаторов стержней определить влияние межосевых расстояний между стержнями, а также испытать влияние торцов стержней различных очертаний.

Несовершенство бокового нагрева источниками частично устранить удалось увеличением времени нагрева, а также расположением их сверху заготовки, хотя в том и в другом вариантах выявилась необходимость нагрева заготовки снизу.

Для штыревых оснасток, с учетом скважности между стержнями, нагревание заготовки снизу осуществимо и обеспечивает как равномерность нагревания по всей площади, так и удобство размещения листа на первоначально плоской поверхности с последующим прижатием сверху стержнями.

Применительно к сплошной матрице, имитирующей стержневую оснастку для случая задания на управляемых стержнях выпуклой огибающей поверхности, с которой отождествлялась рабочая поверхность сплошной матрицы, выявились недостатки, связанные с перемещением массивной матрицы снизу вверх и с удержанием заготовки от соскальзывания с выпуклости до момента прижатия сеткой. Особые трудности проявились при нагревании листа галогенными лампами сверху вниз для достижения равномерного нагрева и устойчивого проявления ползучести, близкой к сверхпластичности. Для моделирования выпуклости относительным перемещением матрицы и натяжного устройства сетки эти неудобства терпимы и оправданы. Выявились ограничения на применимость планируемой штыревой оснастки, связанные с формованием тонких листовых материалов в режиме ползучести. При малых толщинах сказывается отличие дискретной структуры формующей поверхности штыревой оснастки по сравнению с непрерывной рабочей поверхностью сплошной матрицы. Если ограничения на толщину материала в более поздних оснастках управляемой геометрии существенно ослаблены уменьшением межосевых расстояний между формующими органами и уменьшением кривизны торцевых рабочих поверхностей стержней, то ограничения на крутизну скатов формуемых оболочек избежать пока не удается (см. RU 2251464 С2, В21D 11/20 от 2002.07.22, патентообладатель: Ин-т гидродинамики им. М.А.Лаврентьева СО РАН (RU), авторы Клопотов И.Д., Любашевская И.В., Раевская Г.А., Рублевский Л.Л., Соснин О.В.).

По сравнению с матрицами постоянной геометрии, в особенности сплошными, штыревые оснастки имеют ограничения на крутизну скатов формуемых оболочек и пригодны для формования пологих поверхностей, тогда как формование обтяжкой заготовки сеткой на сплошной матрице в режиме ползучести позволяет выполнять более крутые скаты оболочки. Огибающая выпуклую поверхность сетка является источником нормальных к листу усилий во всех точках огибаемого контура. На штыревых оснастках формующие усилия на лист совпадают с осями стержней только для случая плоскости. При несовпадении оси стержня и нормали к поверхности заготовки нормальные усилия на поверхность сопровождаются боковыми усилиями на формующие стержни. Периодичность прижатия стержней в новейших оснастках уменьшает боковые усилия на стержни, но ограничения на крутизну скатов ослабляются несущественно.

Прототип, используемый для моделирования выпуклости на штыревых оснастках, при его восстановлении до устройства, применявшегося для формования в режиме ползучести зеркала несимметричной аэродромной радарной антенны, оказался решением, имеющим свою самостоятельную ценность в нескольких отношениях.

По сравнению с формованием оболочек из тонколистового материала обтяжкой холодного листа на жестких матрицах с использованием самого формуемого листа как гибкого элемента путем нагружения его периферии меридиональными усилиями растяжения формование листа обжатием сеткой в режиме ползучести оставляет в материале поврежденность, существенно меньшую, чем при обтяжке листа нахолодную. При переменных нагрузках выносливость изделий, полученных деформированием в режиме ползучести, существенно выше полученных при холодной обтяжке.

При формовании обтяжкой нахолодную требуется подбор материалов, удовлетворяющих высоким требованиям по однородности деформирования при равных напряжениях и по увеличенной деформации при вытяжке. Формование в режиме ползучести существенно расширяет применение материалов, пригодных для формования оболочек двойной кривизны. В частности, к формованию пригодны листы, сваренные ручной электродуговой сваркой, листы, содержащие разнотолщинность, выпуклые области и т.п.

По сравнению с формованием нахолодную на обтяжных прессах с применением параллельно запитанных гидроцилиндров и связанных с ними гидравлических зажимов даже для тонких листов формование нагретого листа той же толщины в режиме ползучести не требует больших усилий нагружения как самого листа, так и матрицы, на которой лист формуют в оболочку двойной кривизны.

Формование нагретого листа сжатием позволяет для изготовления матрицы применять материалы сравнительно малой прочности, например бетонные матрицы, а в качестве натяжного устройства сетки применять оснастку из троса малого сечения (3÷6) мм.

Использование прототипа по производственному назначению заманчиво, но не обеспечивает необходимой повторяемости качества изделий, и ввиду малости хода формования вниз прототип пригоден только для иллюстрации возможностей получения пологих оболочек большой площади, сравнимой с площадью штампового пространства мощных прессов, формующих оболочки в режиме пластичности, а также для исследовательских задач деформирования заготовок с их расположением, аналогичным расположению на штыревых оснастках, где форма матрицы задается снизу, а формование заготовки по заданной матрице производят сверху.

Недостатки прототипа, касающиеся нагрева заготовки излучателями сверху вниз и сбоку при расположении заготовки на недостаточно прогретой сплошной бетонной матрице, устраняются изменением расположения матрицы и пуансона, нагружающего заготовку, а также отличающейся существенно топологией расположения излучателей снизу при их рассредоточении на плоскости под плоскостью заготовки.

Для применимости сетки из гибких полос предлагается поднять матрицу и закрепить ее неподвижно в верхней части термокамеры, но по сравнению с прежним расположением ее формующей поверхности обратить формующую поверхность выпуклостью вниз.

Предлагается расположить источники нагрева в термокамере в нижней ее части и рассредоточить их на горизонтальной плоскости, под пуансоном.

Предлагается раму натяжного устройства также оставить подвижной в направлении вдоль высоты матрицы, но изменить ход формования сверху вниз на обратный.

Предлагается термокамеру выполнить из двух частей, верхней и нижней, надеваемых одна на другую с возможностью уменьшения высоты для освобождения площади смещением в сторону при замене узлов формования, в том числе и самой термокамеры на другую, с размерами, соответствующими размерам пуансона и матрицы.

В технологическом отношении достигается более удобное позиционирование и удержание заготовки ее весом на первоначально плоской сетке, причем для перемещения заготовки в горизонтальной плоскости относительно вершины матрицы сетка (при любом исполнении натяжного устройства) допускает при боковом нагружении без касания с бетонной матрицей смещение, которое обеспечено натяжным устройством, содержащим равнонагруженные элементы, связанные с периферийными элементами сетки. Расположение заготовки на первоначально плоской сетке позволяет осуществить равномерный нагрев до начала формования и тем самым осуществить независимость нагрева заготовки и матрицы. Расположение матрицы выпуклостью вниз позволяет вести формование нагретой заготовки на более холодной матрице. Отформованная часть заготовки после контакта с поверхностью матрицы не испытывает подвижек формы. Температурный режим нагревания заготовки поддерживается более эффективно снизу и допускает регулирование включением и отключением источников нагрева в различных участках рассредоточения их на горизонтальной плоскости нижней части термокамеры. Конвективный отвод тепла от заготовки осуществляется меридионально и нагревает ее периферию, что существенно облегчает поддержание нужной температуры по сравнению с прототипом.

Подвижность рамы натяжного устройства сетки вдоль высоты матрицы сверху термокамеры позволяет устройство перемещения использовать для установки и замены матрицы, а также и для замены узла пуансона - натяжное устройство - сетка, на другой узел того же назначения, соответствующий форме другой матрицы.

Эти особенности устройства, расширяющие его применение сменой инструмента формования, достигаются выполнением на устройстве перемещения унифицированного крепления в виде траверсы, охватывающей периферию площади формования, при этом присоединяемые к траверсе накладные части выполнены с возможностью размещения ответных частей внутри контура формования. Это позволяет присоединять и снимать с траверсы узлы формования, выполняющие в том числе и различные функции.

Предложено формовать в оболочку плоский лист 1, не закрепленный по краю, первоначально только опирающийся в средней части на выпуклую матрицу 2, путем его нагружения со стороны, противоположной матрице 2, по форме оболочки, которую формуют обжатием листа 1.

Нагружающее устройство 3 состоит из допускающей изменение формы сетки 4, натяжного устройства 5, придающего упругость сетке 4, и жесткого основания 6. Натяжное устройство 5 соединяет периферию сетки 4 с жестким основанием 6.

Сетка 4 совместно с выпуклой матрицей 2 окружена стенками термокамеры 7, подвижными относительно матрицы 2. Для связи сетки 4 с расположенным снаружи термокамеры 7 натяжным устройством 5 в ее стенках выполнены проемы, допускающие перемещение периферии сетки 4 относительно выпуклой матрицы 2.

Жесткое основание 6 выполнено подвижным и снабжено силовым приводом для перемещения нагружающего устройства 3 относительно выпуклой матрицы 2 в направлении от точки первоначального касания опирающегося на матрицу 2 листа 1 вдоль высоты.

Устройство для формования плоского листа 1 в оболочку на выпуклой матрице 2 путем нагружения листа 1 сеткой 4 показано на фиг.1. Лист 1 располагают на сетке 4, матрица 2 обращена выпуклостью вниз, а устройства нагрева печного пространства расположены внизу. Нагретая газовая среда, поднимаясь вверх, нагревает элементы сетки 4 и расположенный на ней лист 1. Такое расположение позволяет более эффективно поддерживать температурный режим нагрева листа и более экономично, чем применение других расположений при нагреве материала листа 1 в газовой среде.

Допускающая изменение формы сетка 4 может быть выполнена в двух вариантах: а) из гибких элементов из жаропрочных материалов, допускающих нагрев и выдерживающих усилия натяжения, достаточные для деформирования листа 1; в) в виде подвижной пространственной цепи из жестких элементов по типу кольчуги.

Выполнение сетки 4 из гибких элементов более индивидуальное под заданную матрицу, чем выполнение ее из жестких элементов по типу кольчуги, однако их преимуществом является пригодность для формования более тонких материалов, тогда как сетка по типу кольчуги пригодна только для больших толщин из-за более высоких местных контактных давлений на формуемый материал, хотя и более универсальна при использовании матриц отличающейся формы.

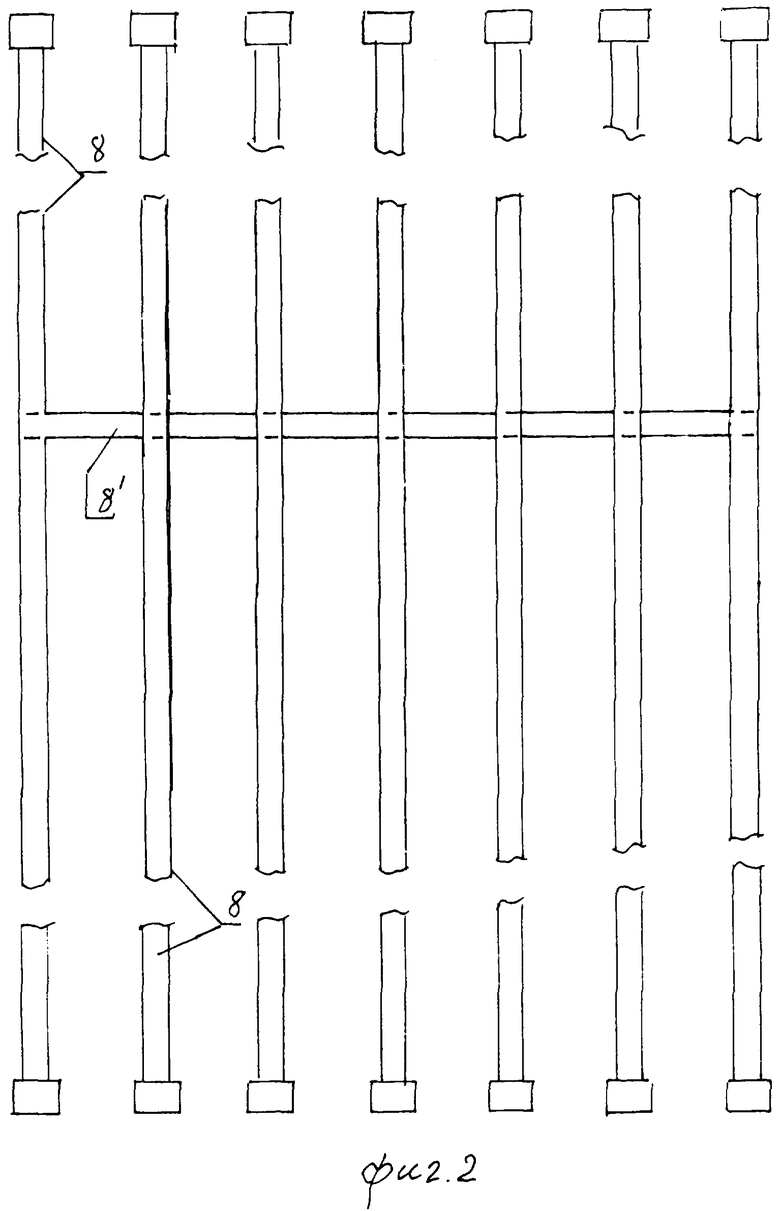

На фиг.2 показана сетка 4, выполненная из гибких полос 8, расположенных параллельно, а в средней части полосы 8 скреплены поперечной полосой 8'. Конструкция образует в плане вытянутый прямоугольник, в котором длинные полосы 8 на своих концах снабжены приспособлениями для их связи с натяжным устройством 5.

Сетка этой конфигурации применима для формования изделия по форме развитого в длину выпуклого тела.

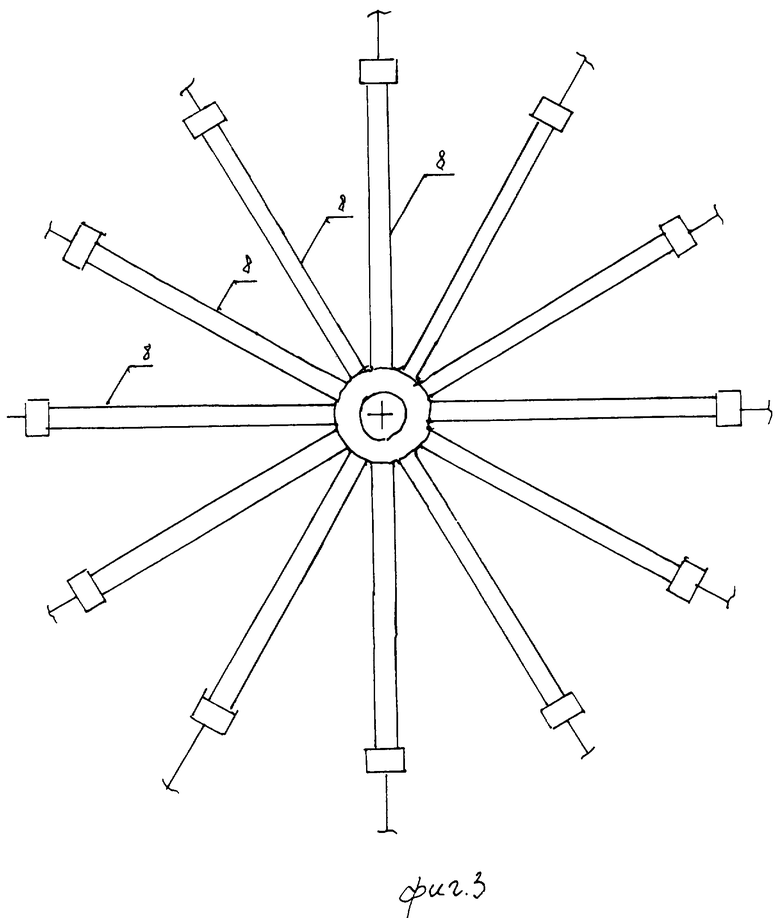

На фиг.3 показана сетка 4, выполненная из гибких полос 8 для формования тела вращения, например параболоида. Полосы 8 закреплены в центре звездообразной конструкции в узел, от которого они простираются к периферии. Концы полос 8 снабжены приспособлениями для их связи с натяжным устройством 5.

Возможно устройство сетки 4 и на принципиально иной основе, а именно в виде пространственной цепи из жестких элементов, допускающих повороты относительно друг друга в двух плоскостях. Пространственная цепь в виде сетки для целей формования изделий по форме тел положительной Гауссовой кривизны пригодна только такая, которая облегает матрицу без образования складок. Для этой цели подходит сетка с шестигранной ячейкой. При облегании выпуклого тела натянутая сетка этой конструкции за счет изменения формы шестигранных ячеек складок не образует. Сетка состоит из тороидальных колец 9, ориентированных по плоскостям, параллельным поверхности облегаемого изделия, и овальных звеньев 10, надетых по три на каждое из колец 9. Плоскости овальных звеньев 10 перпендикулярны к поверхности облегаемого изделия. Овальные звенья 10 относительно колец 9 могут поворачиваться в двух взаимно перпендикулярных плоскостях, и кольцо 9 в этом случае по отношению к овальным звеньям выполняет роль шарового шарнира. Кольца 9 в такой сетке являются узлами, а овальные звенья 10 - сторонами шестигранной ячейки 11. Такая сетка показана на фиг.4.

Изменение формы сетки 4 за счет изгиба не изменяющих длины гибких элементов или за счет поворотов жестких элементов пространственной, статически определимой цепи по типу кольчуги, выполненной в виде сетки из шестигранных ячеек, еще не является достаточным условием для передачи усилий на выпуклое тело со стороны облегающей его мембраны. Сетка 4 способна передавать усилия на облегающее его выпуклое тело только при нагружении ее периферийных элементов натяжным устройством 5.

На фиг.5 показано натяжное устройство 5 и его связь с сеткой 4. Элементы 12, связывающие периферийные элементы сетки 4 и жесткое основание 6, при изменениях формы сетки, облегающей выпуклое тело, обязаны изменять свою длину и передавать равные усилия на все связанные с ними периферийные элементы сетки 4.

Указанные элементы 12 образованы петлями 13 из троса 14, при этом те из петель 13, которые охватывают ролики 15 на периферийных элементах сетки 4, и петли 13, которые охватывают ролики 16, закрепленные на жесткой раме 6, образованы одним и тем же тросом и представляют собой дифференциальную систему, допускающую различные удлинения и укорочения ее элементов 12 при равных на них усилиях.

На подвижном основании 6 нагружающего устройства 3 трос 14 связан с регулятором 17, содержащим груз или иное средство натяжения троса 14, которым регулируется упругость сетки 4.

Особенность взаимодействия гибкой сетки 4, формуемого листа 1 и выпуклой матрицы заключается в том, что в любой точке прилегания листа 1 к матрице 2, давление со стороны мембраны 4 определяется кривизной матрицы и направлено по нормали к листу 1.

Имеется в виду кривизна контура плоского сечения матрицы, причем сечение лежит в плоскости, проведенной через высоту матрицы. Таких плоскостей, проходящих через высоту, проводят обычно две, по более крутому и по более пологому скату, и по кривизне на указанных контурах определяют максимальное и минимальное прижатие листа к матрице. В случае тел вращения с осью вращения, совпадающей с высотой матрицы, достаточно одного сечения, контур которого определяет кривизну, от которой зависит величина прижатия листа при формовании. По контуру сечения можно определить и полную кривизну k=ρ1·ρ2.

В случае вытянутых тел полная кривизна в любой точке матрицы определяется по двум контурам сечений поверхности матрицы. Величиной этой кривизны определяется наибольшая вероятность гофрообразования при формовании выпуклого изделия из листа.

При взаимодействии листа и нагружающего устройства лист испытывает нагрузки прижатия по нормалям только в пределах его контакта с выпуклой матрицей. За пределами области контакта листа и матрицы давление со стороны нагружающего устройства по нормалям к листу отсутствует, т.к. ρ1=0. За пределами контакта листа и выпуклой матрицы сетка приобретает форму поверхности с прямолинейными образующими.

Таким образом, лист 1 нагружен упругой сеткой мембраной 4 только в пределах контакта с выпуклой матрицей 2. За пределами контакта сетка 4 располагается по конической поверхности, огибающей гофрированную поверхность листа, и ее контактное давление на лист 1 отсутствует.

Радиально расходящиеся гофры испытывают нагрузки со стороны мембраны 4 только на границе прилегания листа 1 и сетки 2, и в этих местах гофры имеют вид участков тороидальных поверхностей. За пределами начального формования гофры она имеет вид участков конических поверхностей, расходящихся к периферии листа 1. Напряженное состояние на этих участках определяется состоянием листа 1 в местах начального формования гофры, т.к. гофра за пределами контакта с матрицей 2 внешними силами не нагружена. Напряженное состояние на этих участках определяется изгибом по синусоидальной образующей и не выходит за пределы упругих деформаций. Поэтому изломы на гофрах при таком нагружении листа 1 не образуются.

При контакте мембраны 4 с гофрой на краю листа 1 сетка 4 имеет излом, и нормальной составляющей силы натяжения сетки 4 в местах ее контакта с концом гофры гофра нагружается как рычаг, поворачиваясь относительно своего начала у границы контакта листа 1 и выпуклой матрицы 2. С увеличением крутизны склона матрицы 2 величина нормальной составляющей на гофру в месте излома сетки 4 уменьшается, поэтому для формования изделий с крутыми скатами требуется дополнительное средство прижатия листа 1 к скату матрицы 2, принципиально отличающееся от обжатия листа 1 сеткой 4.

Узел для деформирования изделий с крутыми скатами представляет собой подвижную стенку 18, перемещаемую при формовании от вершины к основанию матрицы 2, и гирлянду из цилиндров 19 на гибкой оси 20, которые, перекатываясь по упругой сетке 4 и по стенке 18, создают в коническом зазоре между стенкой 18 и сеткой 4 требуемое давление, которое через элементы сетки 4 передается на лист 1, прижимая его к поверхности матрицы 2.

На фиг.6 показан узел для доформовки изделий с крутыми скатами. Здесь 18 - подвижная стенка, 19 - цилиндры на гибкой оси 20.

Перемещение стенки 18 и доформовку изделия из листа 1 производят после исчерпания возможностей упругой сетки 4 обжимать за счет ее натяжения матрицу 2 и расположенный на ее поверхности лист 1.

Осуществимость предложенного формования с использованием естественного гофрообразования при облегании листом выпуклой матрицы с нагружением листа сеткой проверена при изготовлении параболических антенн, как несимметричных для применения на аэродромах, так и симметричных в виде тел вращения для высокочастотной связи. Листы использовались как цельные, так и сваренные аргонно-дуговой сваркой. Материал листов - сплавы на основе алюминия и титана. Режим формования - ползучесть, близкая к сверхпластичности. Форма изделий - пологая, с крутизной скатов не более 40°. При более крутых скатах требуется доформовка, например, обкаткой при помощи узла, показанного на фиг.6.

Этот своеобразный механизм формования выпуклого изделия из тонкого листа в режиме ползучести не требует сложного оборудования, позволяет использовать литые матрицы, например, из жаропрочного бетона и может найти применение в экспериментальных цехах для изготовления изделий поштучно.

В научном отношении формование выпуклых изделий из листа сжатием его вдоль поверхности и сдвигом нормально к ней не рассматривалось даже теоретически. Процесс этот пока недостаточно изучен, хотя с его применением изделия формуются устойчиво, и в местах сварки отдельных листов для формования несимметричной антенны в результате сжатия пористые места сварного шва уплотнялись и трещины залечивались

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2216422C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ | 2001 |

|

RU2216421C2 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| Инструмент для гофрирования листового материала | 1981 |

|

SU958109A1 |

| Способ изготовления листового ячеистого материала | 1982 |

|

SU1085845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

Изобретение относится к оснастке для формования оболочек положительной Гаусовой кривизны. Устройство нагружения листа в виде сетки обеспечивает нагружение по нормалям в области прилегания листа к выпуклой матрице силами натяжения со стороны натяжного устройства и служит для удержания листа. Матрица обращена выпуклостью вниз и может быть выполнена в виде штыревой оснастки. Сетка для нагружения листа может быть выполнена в виде полос и по типу пространственной цепи, не допускающей при облегании выпуклости образования складок. Применение изобретения уменьшает применяемые усилия деформирования листа и сосредотачивает их в узкой области на границе касания листа и выпуклой матрицы. 4 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ | 2001 |

|

RU2216421C2 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| US 2005133485 A, 23.06.2005. | |||

Авторы

Даты

2008-10-27—Публикация

2006-04-04—Подача