Изобретение относится к промышленности строительных материалов, в частности к производству бетонных изделий.

Известен способ изготовления бетонных изделий, включающий нагрев в камере с электромагнитной обмоткой, питаемой токами промышленной частоты [1].

Прототипом является способ тепловлажностной обработки бетона при комбинированном теплоподводе, включающий нагрев бетона пропариванием до 40-60оС, последующую обработку совместно с нагревом электропроводностью до 80-100оС в течение 1-2 ч, а затем после выдержки при данных температурах в течение 1-2 ч нагрев продолжают до 110-120оС в течение 1-2 ч с последующим охлаждением до 20-30оС в течение 2-3 ч [2].

Недостатком данных способов является неравномерный нагрев бетона, что ведет к неравномерности протекания химических реакций в бетоне в процессе нагрева, а следовательно, неодинаковому структурообразованию и снижению физико-технических свойств материала. Кроме того, известные способы не обеспечивают сокращения длительности тепловой обработки.

Цель изобретения - сокращение длительности процесса обработки и повышение морозостойкости бетона.

Цель достигается тем, что в способе изготовления бетонных изделий, включающем приготовление бетонной смеси, укладку в форму, виброуплотнение и термообработку при комбинированном теплоподводе в два этапа: путем нагреве изделий до 60-80оС, изотермической выдержки и дальнейшего нагрева и охлаждения, в процессе приготовления в бетонную смесь вводят 2-25 мас.% ферритосодержащей тонкодисперсной добавки, а термообработку проводят: на первом этапе нагрев осуществляют в течение 30-40 мин при воздействии электромагнитного поля тока промышленной частоты, а изотермическую выдержку - при подаче пара в течение 2-3 ч, на втором этапе нагрев осуществляют до 90-100оС в течение 20-40 мин при воздействии электромагнитного поля тока промышленной частоты, затем производят охлаждение до 40-50оС в течение 1,5-2 ч.

Осуществление предлагаемого способа изготовления бетонных изделий создает благоприятные условия для рационального использования энергии за счет использования комбинированного теплоподвода (конвективного и кондуктивного). На изготовление бетонных изделий расходуется минимальное количество электроэнергии, поскольку разогрев материала осуществляется равномерно и по всему объему, а на покрытие градиентов температуры и влагосодержания, снижение внешнего тепломассообмена и потерь тепла в окружающую среду затрачивается пар и другие дешевые теплоносители. Для осуществления предлагаемого способа могут быть использованы стандартные электромагнитные установки и паротепловое оборудование.

П р и м е р. В бетонную смесь при ее изготовлении дополнительно кроме цемента, песка, щебня и воды вводят тонкодисперсную ферритосодержащую добавку в количестве 5-25% от массы бетонной смеси. В качестве добавки используют тонкодисперсные отходы литейного производства дисперсностью не менее 3000 см2/г (по ПСХ-2), содержащие 58-60% окислов железа и других магнитовосприимчивых компонентов. Бетонную смесь перемешивают в бетономешалке принудительного действия в течение 2-3 мин, затем уплотняют в металлических формах на стандартном вибростоле и без предварительной выдержки начинают нагрев бетонных образцов в электроиндукционной установке. Помещенные в камеру образцы нагревают со скоростью 120оС/ч до 80оС. Температура в объеме бетона, которую контролируют с помощью хромель-копелевых термопар, при его нагреве практически постоянна, так как за счет коэрцитивного трения происходит разогрев магнитовосприимчивых компонентов. Через 0,5 ч бетон разогревается до 80оС. По достижении расчетной температуры отключают обмотку электроиндукционной установки и в камеру подают острый пар, что обеспечивает подъем температуры среды до 80оС, создает благоприятные термодинамические условия для протекания химических реакций в бетоне, устраняет внешний тепло- и массообмен. Через 2,5 ч прекращают подачу пара в камеру и включают электроиндукционную обмотку, что обеспечивает нагрев бетона до 95оС в течение 20 мин. В этот период и период охлаждения происходит удаление избыточной влаги из бетона при равновесном влагосодержании, что обеспечивает набор 70-73% марочной прочности бетона через 4 ч после окончания тепловлажностной обработки.

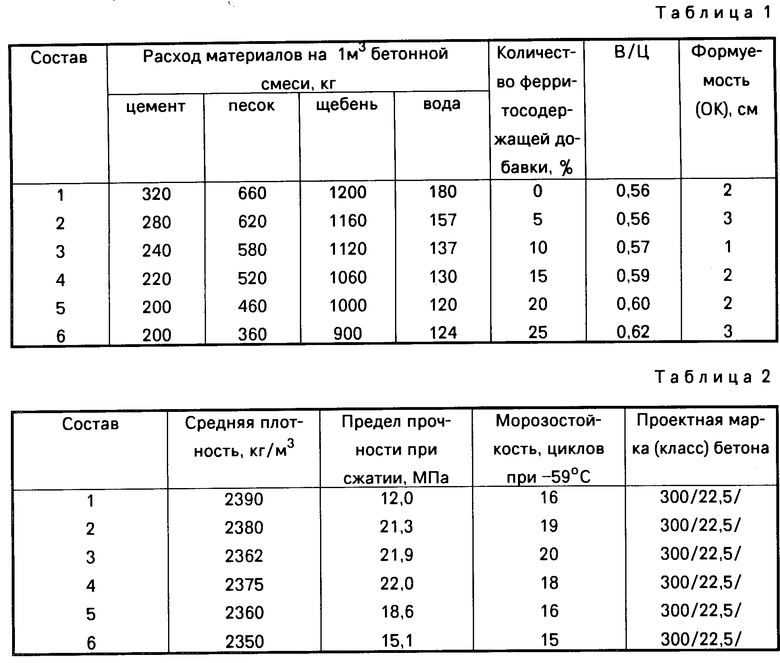

В табл.1 приведены составы бетонных смесей с ферритосодержащими добавками.

В табл.2 приведены физико-механические характеристики бетонных образцов с ферритосодержащими добавками, подвергнутых тепловой обработке в электромагнитном поле и паром.

Как видно из полученных данных табл.1,2, введение ферритосодержащих добавок в бетонную смесь позволяет сократить длительность способа изготовления бетонных изделий до 4,5-5 ч (вместо 6-7 ч в известных способах). Кроме того, введение ферритосодержащих отходов производства позволяет снизить расход цемента и составляющих компонентов бетонной смеси (песка и щебня) без снижения прочностных характеристик бетона, повысить его морозостойкость.

Предлагаемый способ позволяет сократить парк металлоформ, улучшить качество бетона за счет безградиентного нагрева материала, высвободить производственные площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки бетонных и железобетонных изделий | 1980 |

|

SU1028647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2204476C1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОНА ПРИ КОМБИНИРОВАННОМ ТЕПЛОПОДВОДЕ | 1973 |

|

SU381653A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| Способ тепловлажностной обработки бетонных изделий | 1982 |

|

SU1038326A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2003 |

|

RU2256633C1 |

| Способ охлаждения бетонных изделий после тепловлажностной обработки | 1977 |

|

SU620465A1 |

| Способ тепловой обработки сборных железобетонных изделий | 2023 |

|

RU2807733C1 |

| Способ тепловлажностной обработкииздЕлий из ячЕиСТОгО бЕТОНА | 1979 |

|

SU833899A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Изобретение относится к промышленности строительных материалов, в частности к изготовлению бетонных изделий с использованием тепловлажностной обработки. Цель - сокращение длительности процесса и повышение морозостойкости бетона. Способ включает операцию введения в бетонную смесь при ее изготовлении тонкодисперсной ферритосодержащей добавки в количестве 5 - 25% от массы бетонной смеси. После формования осуществляют нагрев бетона в электромагнитном поле токами промышленной частоты до 60 - 80°С в течение 30 - 40 мин, а последующую обработку ведут пропариванием при отключенном электроприводе при 60 - 80°С в течение 2 - 3 ч, затем осуществляют нагрев бетона до 90 - 100°С в электромагнитном поле без подачи пара в течение 20 - 40 мин и охлаждают до 40 - 50°С в течение 1,5 - 2 ч. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ, включающий приготовление бетонное смеси, укладку в форму, виброуплотнение и термообработку при комбинированном теплоподводе в два этапа путем нагрева изделий до 60 - 80oС, изотермической выдержки и дальнейшего нагрева и охлаждения, отличающийся тем, что, с целью сокращения длительности процесса обработки и повышения морозостойкости бетона в процессе приготовления в бетонную смесь вводят 5 - 25 мас.% ферритсодержащей тонкодисперсной добавки, а термообработку проводят в два этапа: на первом нагрев осуществляют в течение 30 - 40 мин при воздействии электромагнитного поля тока промышленной частоты, а изотермическую выдержку - при подаче пара в течение 2 - 3 ч, на втором нагрев осуществляют до 90 - 100oС в течение 20 - 40 мин при воздействии магнитного поля тока промышленной частоты, затем проводят охлаждение до 40 - 50oС в течение 1,5 - 2 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОНА ПРИ КОМБИНИРОВАННОМ ТЕПЛОПОДВОДЕ | 0 |

|

SU381653A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-24—Подача