оо

00

со

ISO

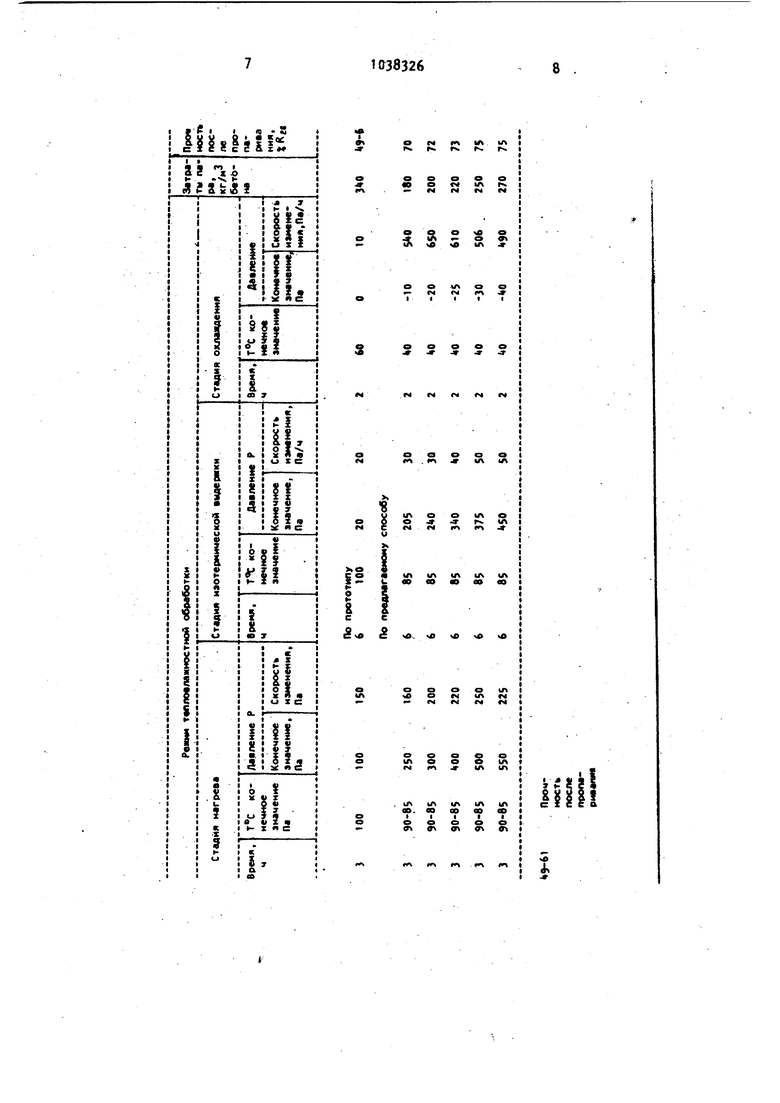

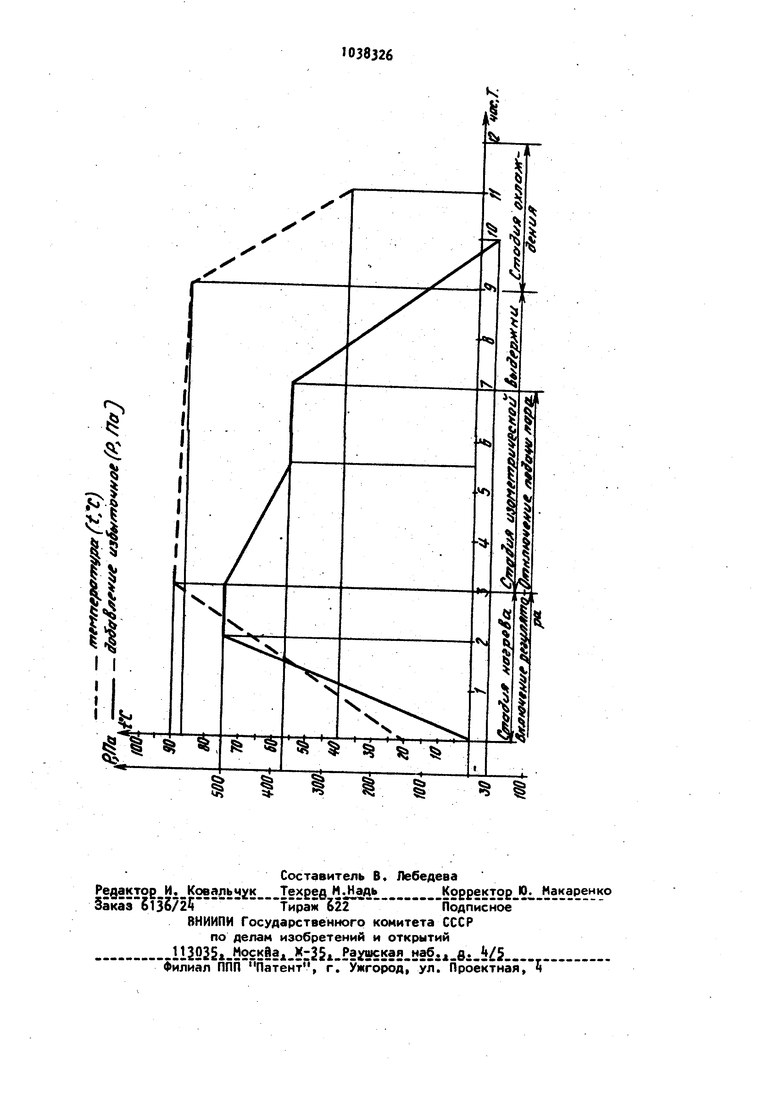

О) Изобретение относится к строитель ству, а именно к изготовлению бетонных изделий. Известен способ тепловлажностной обработки бетонных изделий, включающ подъем температуры, изотермическую выдержку и охлаждение с приложением давления паровоздушной среды для обжатия изделий, на стадии подъема тем пературы и в начале изотермической выдержки Cl J Однако этот способ предполагает создание избыточного давления до 0,03 МПа, т.е. 30000 Па, что требует специального оборудования камер, их дополнительной герметизации. Наиболее близким по технической сущности к предлагаемому является сп соб тепловлажностной обработки бетон ных изделий, включающий стадии нагре до 80-95°С при избыточном давлении пара, изотермической выдержки и охлаждения при нормальном давлении Однако этот способ не позволяет достичь высокой прочности обрабатываемых изделий за счет недостаточной компенсации теплового расширения ком понентов бетонной смеси внешним избы точным давлением так как давление поднимают до 5-6 мм.вод.ст., что соответствует 50-60 Па. Кроме того, этот способ требует повышенного расхода пара. Цель изобретения - повышение проч ности изделий и снижение расхода пара. Поставленная цель достигается тем что согласно способу тепловлажностной обработки бетонных изделий, включающе стадии нагрева до 80-95 С при избыточ ном давлении пара, изотермической выдержки и охлаждения при нормальном давлении, подъем давления пара осуществляют до 300-500 Па со скоростью 200-250 Па/ч в течение 1,5-2 ч и годдерживают до окончания стадии нагрева, в процессе изотермической выдержки давление снижают со скоростью 30,50 Па/ч в течение 2-2fS ч и поддерживают на достигнутом уровне, затем за 1,5-2 ч до окончания изотермической выдержки и на стадии охлаждения в течение 0, ч давление снижают равномерно до разрежения 20-30 Па. Способ осуществляют следующим образом. Отформованные бетонные изделия помещают в камеру тепловлажностной обра ботки и осуи ествляют нагрев до 8095®С с повышением давления До 300500 Па со скоростью 200-250 Па/ч в течение первых 1,5-. ч нагрева с последующей выдержкой достигнутого давления ДО окончания стадии нагрева. Затем включают регулятор давления (расходную диафрагму и с его помощью снижают давление со скоростью 30-50 Па/ч в течение первых 2-2,S ч изотермической выдержки. После этого отключают подачу пара за 1,5-2 ч до окончания изотермической выдержки и через О, ч после начала снижения температуры создают в камере с изделиями разрежение давления 20-30 Па, которое выравнивают при съеме крышки камеры. Предлагаемый способ обеспечивает улучшение качества изделий за счет повышения их прочности благодаря использованию указанных режимов и расходных диафрагм, позволяющих плавно и медленно снижать давление, что улучшает условия твердения бетона. Вакуумирование изделий на последней стадии способствует релаксации внутренних напряжений в затвердевшем бетоне и и ускорению выделения влаги. Способ испытывался как при давлениях, ВХОДЯ1ЧИХ в указанных интервал (300-500 П§, так и выходящих за него „ Тепловлажностной обработке подвергались образцы размером 200 х 200 х X 200, имеющие следующий состав, кг/м бетона: ЦементЗА О Крупный заполнитель1069Песок780 Вода195 Результаты испытаний образцов по рототипу и.предлагаемому способу предредставлены в таблице. Тепловлажностная обработка бетонных образцов производилась по способу-прототипу и предлагаемому способу, что дало возможность их сравнения. Пример 1.В течение 3 ч осуществляют нагрев образца до 85. При этом давление среды в течение первых 1,5 ч поднимают со скоростью 200 Па/ч до 300 Па и выдерживают это давление до окончания стадии нагрева. Затем включением расходной диафрагмы снижат давление со скоростью 30 Па/ч в течение первых 2 ч изотермической выержки. За 1,5 ч до окончания изотермической выдержки отключают подачу паpa и через О, ч после начала снижения температуры создают в камере вакуум 20 Па, после чего снимают крышку камеры. Прочность образцов на сжатие после пропаривания 70% Пример 2.В течение 3 ч осуществляют нагрев образца до . При этом давление среды в течение первых 2 ч поднимают со скоростью 250 Па/ч до 500 Па и выдерживают его до окончания стадии нагрева. Затем включением расходной диафрагмы снижают давление со скоростью 50 Па/ч в течение первых 2,5 ч изотермической выдержки За 2 ч до окончания изотермической выдержки отключают подачу пара и чере 1 ч после начала снижения температуры создают в камере вакуум 30 Па, после чего крышку камеры снимают. Прочность образцов на сжатие после пропаривания . Этот пример иллюстрируется прилаг емым графиком. П р и м е р 3. В течение 3 ч осу ществляют подъем температуры до 88°С При этом давление среды в течение первых 1,8 ч поднимают со скоростью 225 Па/ч до 05 Па и выдерживают это давление до окончания стадии нагрева Затем включением расходной диафрагмы снижают давление со скоростью kn Па/ч в течение первых 2,25 ч J3Oтермической выдержки. За 1,75 ч до окончания изотермической выдержки откгиочают подачу пара и через 0,75 ч после начала снижения температуры создают в камере вакуум 25 Па. Прочность образцов на сжатие посяе пропаривания 70 р28. Прочность образцов на сжатие после пропаривания по известному способу 49-61% R2a , т.е. прочность бетона повышается в среднем на 15. Указанные высие пределы избыточного давления, скорости его изменения и продолжительности обусловлены еледующими причинами. Повышение избыточного давления до 300-500 Па. Если давление будет выше, то происходит разгерметизация камер, что вызывает непроизводительные теплопотери в окружающую среду если ниже - нет эффекта от уплотнения структуры бетона под действием избыточного давления. Скорость повышения давления 200-250 Па/ч. Если скорость будет вы ше, появляется неравномерность струк туры бетона. Если ниже - неэффективно растягивается режим тепловой обработки и сокращается оборачиваемость камер. Время повышения давления - первые 1,5-2 ч нагрева. Если время воздействия будет меньше, то уплотнение бетона оказывается менее эффективном, прочность меньше. Если больше .- повышение прочности уже не происходит, т.е. дальнейшее увеличение времени не-, эффективно. Скорость снижения давления - 3050 Па/ч. Если скорость выше - не происходит релаксация напряжений в бетоне, возможно возникновение трещин. Уменьшение скорости снижения давления не оказывает влияния на улучшение структуры бетона и непроизводительно увеличивает длительность режима обработки. Время снижения давления - первые 2-2,5 ч изотермической выдержка. Уменьшение времени снижения давления не обеспечит необходимую скорость снижения. Увеличение времени снижвРния давления также находится в соответствии с установленной скоростью повышения давления и, кроме того, вызывает непроизводительный расход пара в камере„ Отключение подачи пара за 1, ч до окончания изотермической выдержки позволяет получить значительную экономию расхода пара. Уменьшение времени, т.е. более раннее отключение пара недопустимо, так как уменьшится время выдержки изделий при установившемся давлении в камере, что плохо : отразится на структуре и прочности бетона. Вакуумирование изделий до 20-30 Па. Вакуумирование менее 20 Оа увеличит температуру изделия и перепад между температурой изделия и внешней средой, что вредно отражается на структуре бетона при разгерметизации ка- . мер. Вакуумирование более 30 Па требует лишних затрат времени, но непроизводительно, так как не влияет на улучшение физико-механических свойств бетона. Вакуумирование через 0,-1 ч посл« начала снижения температуры. Начать Вакуумирование раньше невозможно изза температуры и остаточного избыточного давления в камере. Увеличение времени вакуумирования непроизводительно.

Предлагаемый способ осуществляется с помощью простых конструктивных средств, расходных диафрагм и приборов для измерения давления и температуры и не требует высокой квалификации обслуживающего персонала.

Предлагаемый способ позволяет сократить расход пара по сравнению с прототипом на 25,а по сравнению с используемыми в настоящее время способами тепловлажностной обработки на заводах КБИ экономия пара составляет 3,0-3,5 т на каждые 10 м обрабатываемых изделий.

о 14 ГЧ U4 и

. r r гч

So о о о о «ч 1А Гч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловлажностной обработки бетонных изделий | 1982 |

|

SU1219580A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| Способ тепловлажностной обработки бетонных изделий | 1978 |

|

SU713852A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031894C1 |

| Способ тепловлажностной обработки бетонных и железобетонных изделий | 1983 |

|

SU1108717A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1980 |

|

SU1028647A1 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU663687A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХиздЕлий | 1979 |

|

SU833897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

о о о 40 о

4 1Л о ««

л «в в us «

о о in о

14 tM «

I ( I

о о о

- л- -

1/ о о ич о

о rv «л 14

ХО V

соя и 1А л us u S teocoioeoco

I

I I

& s

A. « e e

о о о о u%

«в о 14 us Г4 С4 ГМ Г4 Г4

о о а в о tn о о о 1л

«4 1 л- us 1Л

.ill

(Аusus

ОО00flO

I II

ооо

OSes9ч

.1

1

Авторы

Даты

1983-08-30—Публикация

1982-02-01—Подача