(54) СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С РЕКУПЕРАЦИЕЙ ТЕПЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121468C1 |

| СПОСОБ ГИДРОТЕРМАЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 1971 |

|

SU309597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 2014 |

|

RU2565282C1 |

| Способ изготовления бетонных изделий | 1979 |

|

SU881083A1 |

| Способ изготовления изделий из ячеистого золобетона | 1989 |

|

SU1715786A1 |

| Способ тепловлажностной обработкибЕТОННыХ издЕлий | 1979 |

|

SU850632A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153483C2 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU663687A1 |

| СПОСОБ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1997 |

|

RU2115635C1 |

1

Изобретение относится к технологии производства изделий из ячеистого бетона.

Известен способ тепловлажностной обработки изделий из ячеистого бетона, заключающийся в нагревании центра -изделий примерно до 95°С при температуре среды в автоклаве 101-103С и давлении среды, практически/равном атмосферному, с последующим повышением температуры и давления среды до режимных значений l.

Наиболее близким к предлагаемому является способ тепловлажностной обработки изделий из ячеистого бетона в автоклаве в среде насыщенного водяного пара, включающий подъем . температуры среды до 101-103 С в течение 20-40 мин, дальнейший подъем температуры и давления, изотермическую выдержку и снижение температуры и давления до атмосферного, причем подъем давления среды выше 0,1070,115 МПа осуществляют при наличии или после достижения температуры в центре изделий 65-70 С, а нагрев изделий до указанной температуры осуществляют в течение 2-6 .

Недостаток этих способов - длигг-.; тельность цикла тепловлажностной обработки. .

Цель изобретения - сокращение времени нагрева изделий до 65-70 С за счет исключения выдержки пt)и температуре среды 101-103°С.

Это достигается тем, что в способе тепловлажностной обработки изделий из ячеистого бетона в автоклаве в среде насыщенного водяного пара, вк.пючающем подъем температуры среды до 101-103 С в течение 20-40 мин, дальне йиий подъем температуры и давления, изотермическую выдержку и снижение температуры и давления до атмосферного, после подъема температуры среды до lOl-lOB C давление поднимают до 0,13-0,25 МПа и снижают до 0,1-0,18 МПа, после чего ос тцествляют дальнейший подъем температуры и давления.

Способ тепловлажностной обработки изделий из ячеистого бетона с начальной температурой ниже 65-70 С осуществляют в автоклаве по следующему режиму.

давлении среды 0,107-0,115 МПа 2040 мин.

Подъем абсолютного давления среды с 0,1-0,18 МПа до 0,7-0,13МПа в течение 1-1,5 ч.

5,Изотермическая выдержка п|)и абсолютном давлении 0,7-1,3 МПа в течение 4-8 ч.

Общее время тепловлажностной обработки 7,5 - 13 ч.

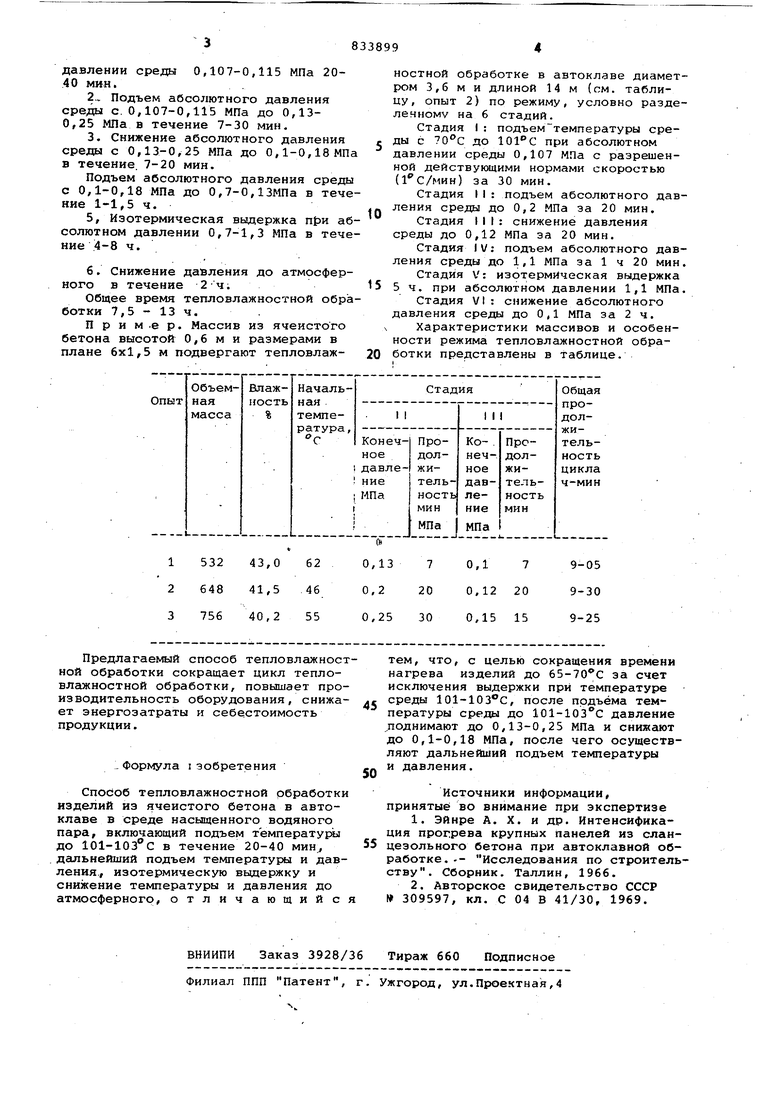

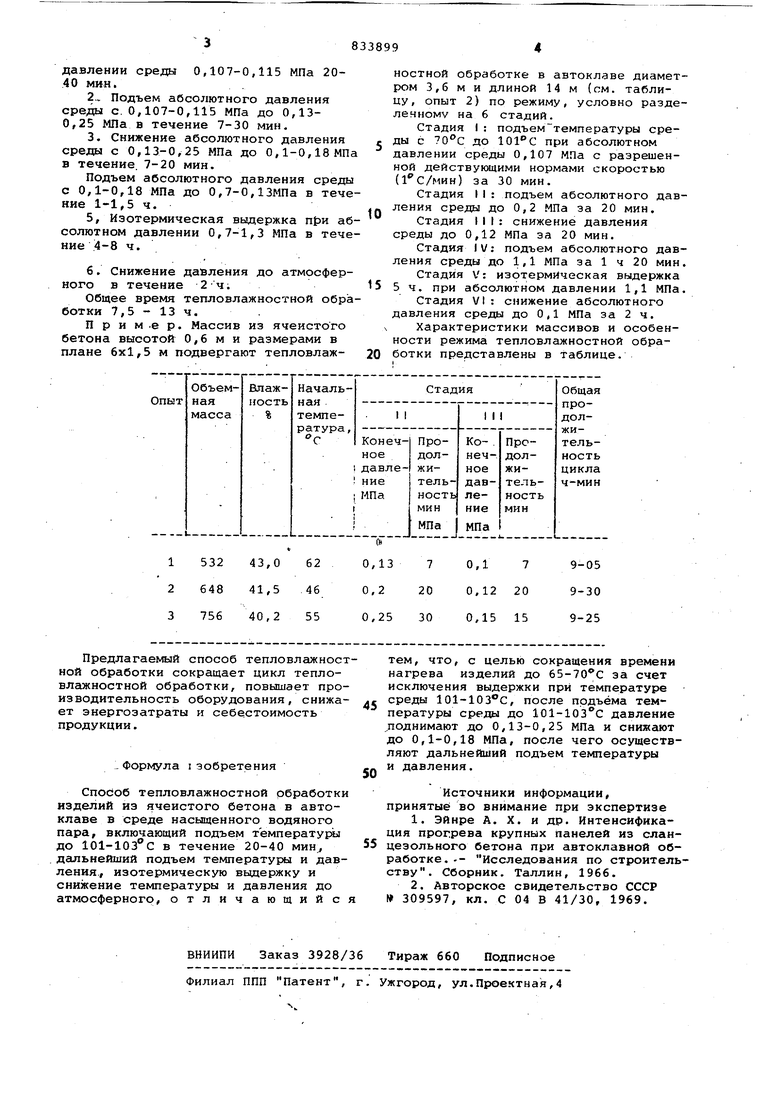

П р и м .е р. Массив из ячеистого бетона высотой О,6 м и размерами в плане 6x1,5м подвергают тепловлажностной обработке в автоклаве диаметром 3,6 м и длиной 14 м (см. таблицу, опыт 2) по режиму, условно разделенному на 6 стадий.

Стадия 1: подъем температуры среды с 0С до при абсолютном давлении среды 0,107 МПа с разрешенной действующими нормами скоростью (1 С/мин) за 30 мин.

Стадия II: подъем абсолютного давления среды до 0,2 МПа за 20 мин.

Стадия III: снижение давления среды до 0,12 МПа за 20 мин.

Стадия IV: подъем абсолютного давления среды до 1,1 МПа за 1 ч 20 мин.

Стадия V: изотермическая выдержка 5 5ч. при абсолютном давлении 1,1 МПа.

Стадия VI: снижение абсолютного давления среды до 0,1 МПа за 2 ч. ч Характеристики массивов и особенности режима тепловлажностной обработки представлены в таблице.

Авторы

Даты

1981-05-30—Публикация

1979-06-29—Подача