Изобретение относится к меховой и кожевенной отраслям промышленности и может быть использовано на предприятиях, занятых производством жирующих составов.

Известны способы получения составов для жирования кожи, заключающиеся в окислительном сульфировании натуральных жиров серным ангидридом [1], концентрированной серной кислотой [2].

Составы, полученные указанными способами имеют ряд недостатков: невозможность их использования для обработки меха и светлых кож из-за наличия в них нежелательных примесей, низкого содержания связанного серного ангидрида и цвета; низкая стабильность состава для жирования при хранении; необходимость приготовления рабочих жирующих эмульсий непосредственно перед обработкой материала (пикелевание, дубление); низкая устойчивость состава к электролитам.

Известен способ получения состава для жирования кожи, включающий окислительное сульфирование натуральных жиров бисульфитом натрия в присутствии ПАВ и кобальтового катализатора [3]. В качестве кобальтового катализатора используют линолеат кобальта.

Данный способ является наиболее близким по технической сущности и достигаемому результату и реализован на Щелковском предприятии агрохима.

Однако этот способ имеет ряд недостатков: низкая устойчивость эмульсии; низкая эффективность процесса. По заключению Всесоюзного промышленного мехового объединения мех, обработанный жировой эмульсией с 30%-ным содержанием известного состава, изменял цвет, ухудшалось качество ворса, по данным гистологического анализа шкурок песца, проведенного сразу после выделки и через 6 месяцев после выделки, показали недостаточную прожированность по всей толщине среза.

Задача изобретения - создание способа получения состава для жирования как меха так и кожи, повышение эмульсионной устойчивости состава, не требующего приготовления рабочих жирующих эмульсий перед обработкой меха и кожи, экономия натурального жира, повышение технологичности процесса за счет снижения его продолжительности и температуры реакции окислительного сульфирования. Кроме того, значительно повышается выбираемость жира из рабочих растворов в процессе обработки. Так, например, жирующий состав "Грасанн" выбирается из раствора на 54%, а состав, полученный заявляемым способом, на 95%.

Предлагается способ получения состава для жирования меха и кожи, заключающийся в том, что в качестве катализатора при окислительном сульфировании используют раствор азотно-кислого кобальта в количестве 0,05-0,005% (в пересчете на 2% кобальт) к общему жиру, после окислительного сульфирования в полученную реакционную массу вводят хлорпарафины с содержанием связанного хлора 24-29% в количестве 35-72 мас. % реакционной массы, смесь анионоактивного и неионогенного эмульгаторов, взятых в соотношении (0,6-0,8):1 в количестве 8-20 мас.% реакционной массы, и процесс ведут при рН 6-8.

Следует отметить, что реакционная масса, образовавшаяся после окислительного сульфирования, а также вводимые в нее хлорпарафины имеют кислую реакцию. Поэтому для получения стойкой нерасслаивающейся эмульсии необходимо вести процесс в узком интервале рН 6-8 для удаления остаточного содержания перекисных соединений, ухудшающих качество обработанных меха и кожи.

Добавление в реакционную массу смеси эмульгаторов, относящихся к неионогенным веществам (оксиэтилированные моно- и диалкилфенолы и др.) и анионоактивным (алкилбензолсульфонат кальция и др.), связано с наличием в ней как сульфоэфиров так и сульфокислот. Такое техническое решение позволяет повысить эмульгирующую способность жирующего состава. Использование в качестве катализатора раствора азотно-кислого кобальта позволяет уменьшить образование перекисных соединений, снижает температуру ведения процесса, что позволило получить более светлый состав, уменьшить время процесса.

Способ осуществляется следующим образом.

П р и м е р 1 (сравнительный).

Рыбий жир загружают в реактор из нержавеющей стали, снабженный перемешивающим устройством, барботером для подачи воздуха и греющим змеевиком.

В реактор при перемешивании вводят 0,1 мас.% линолеата кобальта (в пересчете на металлический кобальт), открывают барботаж воздуха, нагревают до температуры 90оС и ведут перемешивание в течение 3 ч. Затем добавляют синтанол ДС-10 и водный раствор бисульфита натрия при соотношении 1:0,3. Сульфирование ведут при температуре 90оС.

После 1,5 ч сульфирования процесс прекращают, получают сульфированный продукт, дисперсность эмульсии которого составляла 1-2,5 мк. Устойчивость 1% -ной эмульсии полученной пасты в растворе электролитов составила 2 ч. Содержание общего жира в пасте 85%, наличие перекисных соединений в пасте 8-9%. Эмульсионная устойчивость пасты 6 месяцев.

П р и м е р 2.

Рыбий жир загружают в реактор по примеру 1. В реактор при перемешивании вводят раствор азотно-кислого кобальта в количестве 0,05% (в пересчете на 2% -ный кобальт) на рыбий жир, открывают барботаж воздуха, нагревают до 75-80оС и ведут перемешивание 1-1,5 ч. Затем добавляют синтанол ДС-10 и водный раствор бисульфита натрия при соотношении 1:0,25. Сульфирование ведут при температуре 75-80оС. После 1,5 ч сульфирования процесс прекращают. Получают сульфированную реакционную массу рН 3,5-4,0.

К 20 г полученной реакционной массы добавляют 72 г хлорпарафина, содержащего 24-29% связанного хлора и 8 г смеси эмульгаторов АБСК и ОП-7, взятых при соотношении 0,6: 1. Добавлением щелочного агента доводят рН до 6. Процесс перемешивания длится 0,5 ч при температуре 40оС до гомогенного состояния.

Получают жирующий состав, дисперсность эмульсии которого составила 0,8-1 мк. Содержание общего жира 89%, наличие перекисных соединений 2,5%.

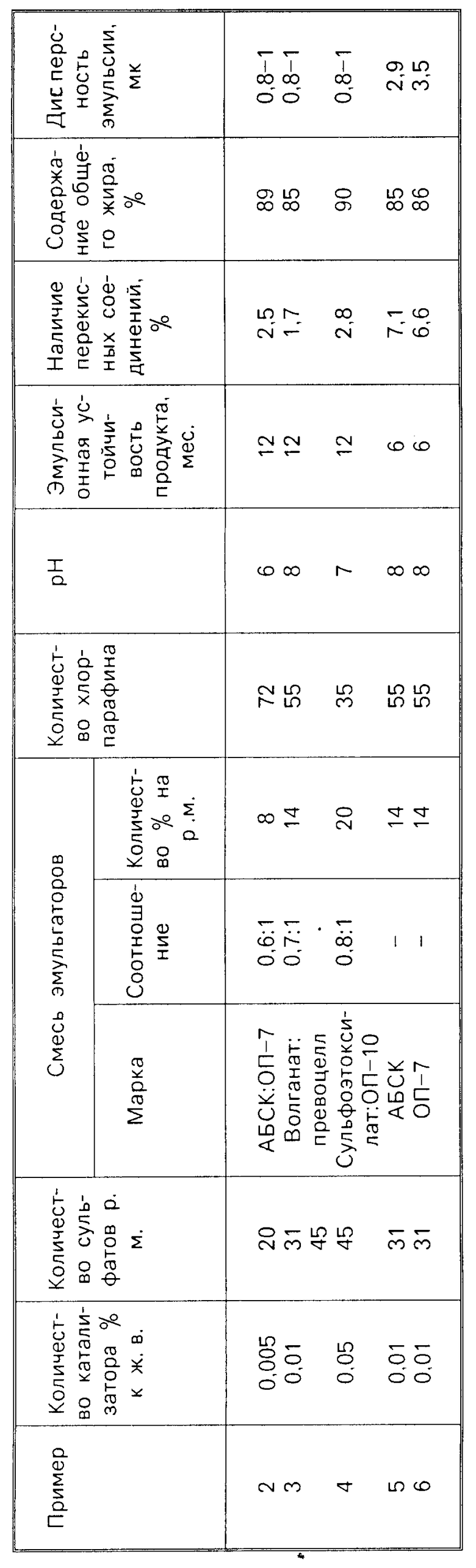

Последующие примеры проводили аналогично примеру 2. Использовали в качестве натуральных жиров рыбий жир, норковый жир, жиры морских животных, копытное масло. Результаты сведены в таблицу. Использовались хлорпарафины с содержанием связанного хлора 24-29%.

Как следует из приведенных примеров, предлагаемое техническое решение по сравнению с прототипом имеет следующие преимущества: экономия натуральных жиров в 2-3 раза; увеличение устойчивости состава при хранении; снижение температуры процесса и уменьшение времени реакции сульфирования, уменьшение содержания примесей в конечном продукте; доступность используемого катализатора.

Использование в способе в качестве эмульгатора либо неионогенного, либо анионоактивного вещества не позволяет вообще добиться устойчивого к электролитам 1%-ного раствора эмульсии. При использовании заявляемой смеси эмульгаторов 1% -ный раствор эмульсии устойчив к электролитам в течением 2,5-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЖИРОВАНИЯ МЕХА И КОЖИ | 1992 |

|

RU2046830C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖИ И МЕХА | 1995 |

|

RU2076152C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТИРОВАННОГО НАТУРАЛЬНОГО РЫБЬЕГО ЖИРА | 1992 |

|

RU2034832C1 |

| Способ получения состава для жирования кожи и меха | 1985 |

|

SU1460077A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖИ | 1995 |

|

RU2090619C1 |

| Способ получения основного компонента жирующего средства для обработки кожи и меха | 1987 |

|

SU1524443A1 |

| Способ получения эмульгатора для жирования кожи | 1991 |

|

SU1817774A3 |

| Способ получения состава для жирования кожи | 1978 |

|

SU670613A1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1723142A1 |

| Жирующая композиция | 1986 |

|

SU1370143A1 |

Сущность изобретения: проводят окислительное сульфирование натурального жира бисульфитом натрия в присутствии поверхностно-активного вещества и азотно-кислого кобальта в количестве 0,005 - 0,05% в пересчете на 2%-ный кобальт к общему жиру. Далее в реакционную массу вводят хлорпарафины с содержанием связанного хлора 24 - 29% в количестве 35 - 72 мас.% реакционной массы, смесь анионоактивного и неионогенного эмульгаторов, взятых в соотношении (0,6 - 0,8) : 1 в количестве 8 - 20 мас.% реакционной массы и процесс проводят при pH 6 - 8. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ МЕХА И КОЖИ, включающий окислительное сульфирование натурального жира бисульфитом натрия в присутствии поверхностно-активного вещества и кобальтового катализатора, отличающийся тем, что в качестве кобальтового катализатора используют раствор азотнокислого кобальта в количестве 0,005 - 0,05% в пересчете на 2%-ный кобальт к общему жиру, после окислительного сульфирования в реакционную массу вводят хлорпарафины с содержанием связанного хлора 24 - 29% в количестве 35 - 72% от реакционной массы, смесь анионоактивного и неионогенного эмульгаторов, взятых при соотношении 0,6 - 0,8 : 1, в количестве 8 - 20% от реакционной массы и процесс проводят при рН 6 - 8.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения состава для жирования кожи | 1978 |

|

SU670613A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-03-27—Публикация

1992-11-18—Подача