Изобретение относится к кожевенному производству, а именно к производству жирующих материалов и композиций.

Известен способ получения состава для жирования посредством сульфирования рыбьего жира или ворвани концентрированной серной кислотой.

Недостатками данного способа являются его многостадийность, невысокое качество продукта и большое количество токсичных отходов.

Известен способ получения состава для жирования путем сульфирования предварительно окисленных жиров и масел бисульфитом натрия.

Недостатком способа является высокая температура проведения процесса (90- 95°С) и значительная его продолжительность (10 ч и более).

Наиболее близким к предлагаемому является способ получения состава для жирования путем каталитического окисления рыбьего жира кислородом воздуха при 45°С в присутствии кобальтовых или марганцевых солей полиненасыщенных высших жирных кислот с последующим сульфированием оксидата водным раствором бисульфита натрия (37%-ным) в течение 3 ч при повышенной температуре в присутствии эмульгатора - оксиэтилированных высших жирных кислот.

Недостатками данного способа являются большая продолжительность процесса сульфирования оксидата (3 ч), резко возрастающая с незначительным снижением температуры, что обусловливает невысокую производительность способа, и наличие в готовом продукте солей переходных металVI

ю со

Ј ю

лов, что снижает устойчивость продукта к окислительно-деструктивным процессам при хранении.

Цель изобретения - улучшение качества состава за счет увеличения его устойчивости к окислительно-деструктивным процессам при одновременном повышении производительности способа.

Поставленная цель достигается тем, что получение оксидата осуществляют путем пропускания воздуха через нагретую до 75- 85°С смесь рыбьего жира и масла на основе высококипящих продуктов окисления цик- логексана, дегидрирования циклогексанона и поликонденсации циклогексанона при массовом соотношении жира к маслу, равном 4: Т до прироста вязкости оксидата 7-13 с при 20°С, а сульфирование оксидата ведут раствором, дополнительно содержащим 30%-ный аммиак при их массовом соотношении соответственно 100:20:1 в течение 0.3 ч. Достигаемый при этом положительный эффект заключается в следующем: в несколько раз интенсифицируется процесс получения состава для жирования, существенно снижается коррозионная нагрузка на технологическое оборудование, повышается качество готового продукта, снижается расход ценного пищевого продукта - рыбьего жира, рационально используются вторичные сырьевые ресурсы.

Получение состава для жирования предлагаемым способом заключается в следующем.

Смесь рыбьего жира и масла на основе высококипящих продуктов окисления цик- логексана, дегидрирования циклогексанона и поликонденсации циклогексанона (масла ПОД) при массовом соотношении жира к маслу, равном 4:1, загружают в оксидатор, снабженный рубашкой и барботером для подачи воздуха, и начинают нагрев. При достижении подают в оксидатор ток воздуха и ведут процесс окисления, периодически контролируя вязкость оксидата. При достижении прироста вязкости оксидата 7 - 13 с по ВЗ-4 (при 20°С)океидат пере- гружают в емкость, снабженную механической мешалкой, и при интенсивном перемешивании добавляют смесь вод- ных растворов бисульфита натрия (37%-ного) и аммиака (30%-ного), исходя из массового соотношения компонентов 100:20:1. Продолжают перемешивание до получения однородной массы.

Пример 1. Смесь рыбьего жира и масла ПОД при массовом соотношении жира к маслу, равном 4:1, загружают в оксидатор, снабженный рубашкой и барботером

для подачи воздуха, и начинают нагрев. При достижении 75°С подают в оксидатор ток воздуха и ведут процесс окисления при указанной температуре 3 ч. В процессе окисления вязкость оксидата возрастает с 32 до 39

с по ВЗ-4 (при 20°С). Полученный океидат перегружают в емкость, снабженную механической мешалкой, и при интенсивном перемешивании добавляют смесь водных растворов бисульфата натрия (37%-ного) и

аммиака (30%-ного), исходя из массового соотношения компонентов 100:20:1, после чего продолжают перемешивание 0,3 ч до получения однородной массы. Готовый продукт представляет собой подвижную светло-коричневую массу с содержанием жира 88.2% и вязкостью 7 с 5%-ная эмульсия продукта в воде устойчива 7,6 ч, 1 %-ная эмульсия продукта в растворе электролита устойчива А ч.

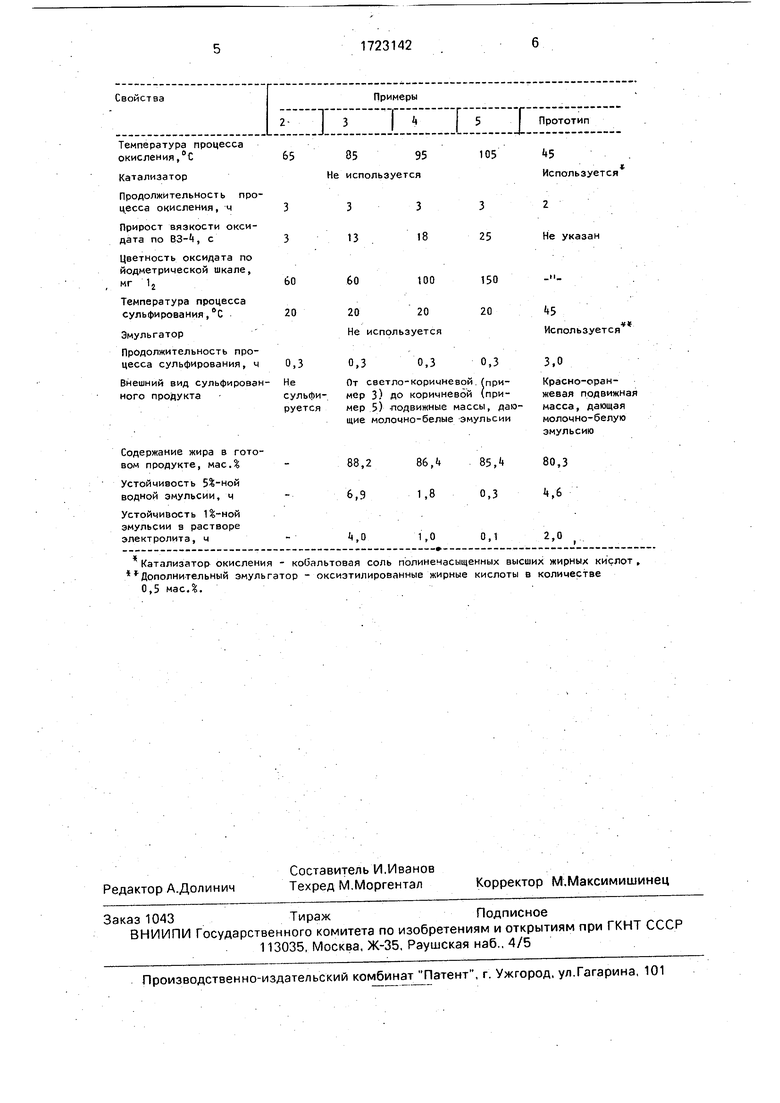

Примеры 2-5. Исходные массовые

соотношения компонентов в процессе получения оксидата и сульфированного продукта те же, что и в примере 1.

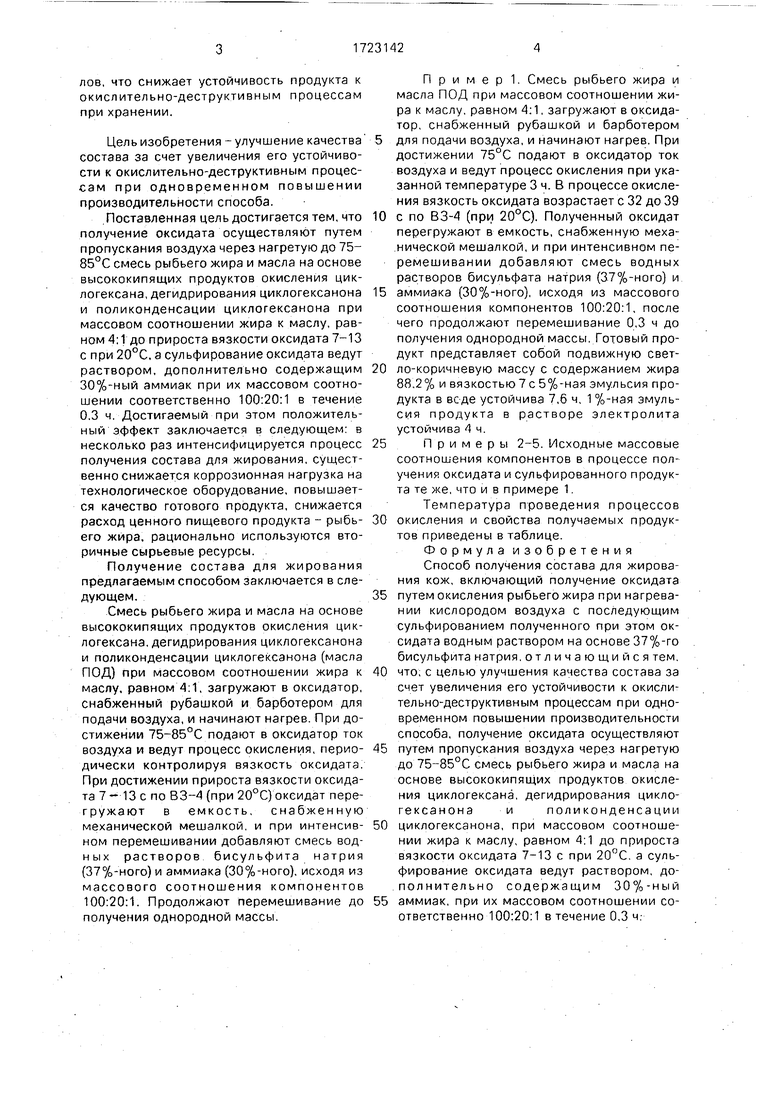

Температура проведения процессов

окисления и свойства получаемых продуктов приведены в таблице.

Формула изобретения Способ получения состава для жирования кож, включающий получение оксидата

путем окисления рыбьего жира при нагревании кислородом воздуха с последующим сульфированием полученного при этом оксидата водным раствором на основе 37%-го бисульфита натрия, отличающийся тем.

что; с целью улучшения качества состава за счет увеличения его устойчивости к окислительно-деструктивным процессам при одновременном повышении производительности способа, получение оксидата осуществляют

путем пропускания воздуха через нагретую до 75-85°С смесь рыбьего жира и масла на основе высококипящих продуктов окисления циклогексана, дегидрирования цикло- гексанонэ и поликонденсации

циклогексанона, при массовом соотношении жира к маслу, равном 4:1 до прироста вязкости оксидата 7-13 с при 20°С. а сульфирование оксидата ведут раствором, дополнительно содержащим 30%-ный

аммиак, при их массовом соотношении соответственно 100:20:1 в течение 0,3 ч,65

3

3

60

20

0,3

Не сульфируется

35 95 Не используется

3 13

60

3

18

too

20 20 Не используетс

0,3

0,3

От светло-кори мер 3) до корич мер 5) -подвижны щие молочно-бел

Содержание жира в готовом продукте, мас.%

Устойчивость 5%-ной водной эмульсии, ч

Устойчивость 1%-ной эмульсии s растворе электролита, ч

95 ользуется

3

18

too

105

3

25

150

5 Используется

2

Не указан

20 20 используется

5 Используется

0,3

0,3

ветло-коричневой.при3) до коричневой (при5) -подвижные массы, даюмолочно-белые эмульсии

86,1 85, k 1,8 0,3

3,0

Красно-оранжевая подвижная масса, дающая молоч но-белую эмульсию

80,3 4,6

М

1,0 0,1

2,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения состава для жирования кож | 1990 |

|

SU1723141A1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1759835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГИРУЮЩИХСЯ СОСТАВОВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1992 |

|

RU2039087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖ | 1996 |

|

RU2099430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИРОВАННЫХ ОКСИДАТОВ РАСТИТЕЛЬНЫХ МАСЕЛ, ЖИРОВ И ИХ СМЕСЕЙ | 2003 |

|

RU2263665C2 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖИ И МЕХА | 1995 |

|

RU2076152C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| Способ получения основного компонента жирующего средства для обработки кожи и меха | 1987 |

|

SU1524443A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

Изобретение относится к кожевенной промышленности и позволяет повысить качество состава за счет увеличения его устойчивости к окислительно-деструктивным процессам при одновременном повышении производительности способа. Смесь рыбьего жира с маслом на основе смеси высоко- кипящих продуктов окисления циклогексана. дегидрирования циклогекса- нона и поликонденсации циклогёксанона в массовом соотношении 4:1 загружают в ок- сидатор и нагревают до 75-85°С, затем подают воздух и ведут процесс окисления до вязкости оксидата 7-13 с по ВЗ-4. Оксидат перегружают в емкость и при перемешивании добавляют смесь водного 37%-ного раствора бисульфата натрия и водного 30%-ного раствора аммиака при их массовом соотношении 100:20:1. Продолжают перемешивание до получения однородной массы. 1 табл. СО

vw - - - ..« « « « м. - - м

Катализатор окисления - кобальтовая соль полиненасыщенных высших жирных кислот. Дополнительный эмульгатор - оксиэтилированные жирные кислоты в количестве 0,5 мас.%..

| ) Справочник по меховой и овчинной шубной промышленности | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения состава для жирования кожи | 1978 |

|

SU670613A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ получения состава для жирования кожи и меха | 1985 |

|

SU1460077A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-11—Подача