Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов систем Al-Mg-Li и Al-Mg-Sc, используемых в качестве обшивочных листов в авиакосмической технике и судостроении, в том числе и в сварных вариантах.

Высокие требования к комплексу свойств и структуре обшивочных листов, к их размерам и качеству определяют сложность проблемы их получения. Особенно это касается производства листов указанных систем, как наименее технологичных.

Применительно к обшивкам сплавы должны иметь повышенные характеристики вязкости разрушения с достаточно высокой прочностью и отличаться изотропностью свойств. Изотропность свойств достигается получением в листах полностью рекристаллизованной структуры, но при этом возможно снижение как прочностных свойств, так и вязкости разрушения.

Известен способ получения листов из сплавов системы AI-Mg-Li с полностью рекристаллизованной структурой и изотропными свойствами (патент РФ 1529750, МКИ С 22 F 1/04, БИ N 9, 1996 г.). Однако при этом способе из-за необходимой высокой степени холодной деформации, которая приводит к растрескиванию боковых кромок, возможно изготавливать только узкие листы шириной не более 1200 мм. А для обшивки современных транспортных средств необходимы листы шириной 2000 - 3000 мм.

Кроме того, известен способ получения листов из Al-Li сплавов, обеспечивающий получение такой нерекристаллизованной структуры, при которой листы обладают высокой прочностью и вязкостью разрушения (патент 4921548 США, НКМ 148/12.7 А). Однако при этом не уменьшается анизотропия свойств.

Наиболее близким к предложенному способу является способ получения листов с рекристаллизованной структурой из высокопрочного AI-Li сплава с высокой вязкостью разрушения (патент 4816087 США, НКМ 148/2).

Известный способ, принятый за прототип, включает гомогенизацию слитков при 482-566oC в течение 20-40 ч, охлаждение слитков до температуры первой горячей прокатки 471-482oC и горячую прокатку, повторный нагрев до 482-566oC, охлаждение до температуры второй горячей прокатки 460-477oC и горячую прокатку, отжиг при 415-438oC в течение 10-14 ч, холодную продольную прокатку отожженного сплава, обработку на твердый раствор без какого-то предварительного отжига, закалку с высокой скоростью и старение, обеспечивающие "дуплексную" рекристализованную структуру в сплаве, имеющем высокую прочность и хорошую вязкость разрушения.

Так называемая "дуплексная" рекристализованная структура представляет из себя 2 типа структуры по толщине листа: в приповерхностных зонах структура с мелким зерном, диаметром от 3 до 74 мкм, а в центральной зоне - с крупным зерном, со средним диаметром от 100 до 2000 мкм для Al-Li сплава типа 2091 системы Al-Li-Cu-Mg. Такая структура обеспечивает при высоком уровне прочностных свойств более высокий уровень характеристик вязкости разрушения в листах. Но при этом сохраняется анизотропия свойств. Это и является недостатком известного способа.

Технической задачей настоящего изобретения является повышение характеристик вязкости разрушения и уменьшение анизотропии при сохранении высоких прочностных свойств.

Поставленная задача достигается тем, что слитки после гомогенизации охлаждают со скоростью 5-50oC/ч до температуры 100-150oC и нагревают затем до температуры горячей прокатки 360-450oC, проводят горячую прокатку в один или несколько этапов, нагревая перед каждым этапом до 360-450oC и осуществляя прокатку в продольном и/или в поперечном направлении по отношению к оси слитка. Перед холодной прокатной заготовку отжигают при температуре минимальной устойчивости пересыщенного твердого раствора в течение 1-6 ч и охлаждают со скоростью 20-750oC/ч до температуры 100-150oC и проводят холодную прокатку в один или несколько этапов, при этом прокатка проводится в продольном и/или поперечном направлении по отношению к оси слитка со степенью деформации 15-40% на каждом этапе. Окончательная термическая обработка холоднокатаных листов включает обработку на твердый раствор при 450-540oC с последующим охлаждением со скоростью 0,3-1000oC/с до температуры 20-40oC и искусственное старение или отжиг при температуре 280-395oC с последующим охлаждением со скоростью 20-750oC/ч до температуры 100-150oC.

Медленное охлаждение слитков после гомогенизации (5-50oC/ч), проведение горячей прокатки при температуре 360-450oC, отжига заготовки перед холодной прокаткой при температуре минимальной устойчивости твердого раствора и регламентация скорости охлаждения после отжигов способствуют наиболее полному выделению избыточных интерметаллидных фаз при существенном снижении пересыщения твердого раствора. В результате формируется гетерогенная структура с равномерным распределением частиц стабильных фаз, что позволяет обеспечить высокую технологическую пластичность даже труднодеформируемых сплавов систем Al-Mg-Li и Al-Mg-Sc.

Сочетание продольной и поперечной деформации как при горячей, так и при холодной прокатках позволяет сформировать в листах определенный тип кристаллографической текстуры. Это, в свою очередь, после закалки или отжига с регламентированными температурой нагрева и скоростью охлаждения обеспечивает формирование развитой полигонизованной структуры, при которой листы имеют минимальную анизотропию свойств, высокие характеристики вязкости разрушения и прочности.

Пример осуществления.

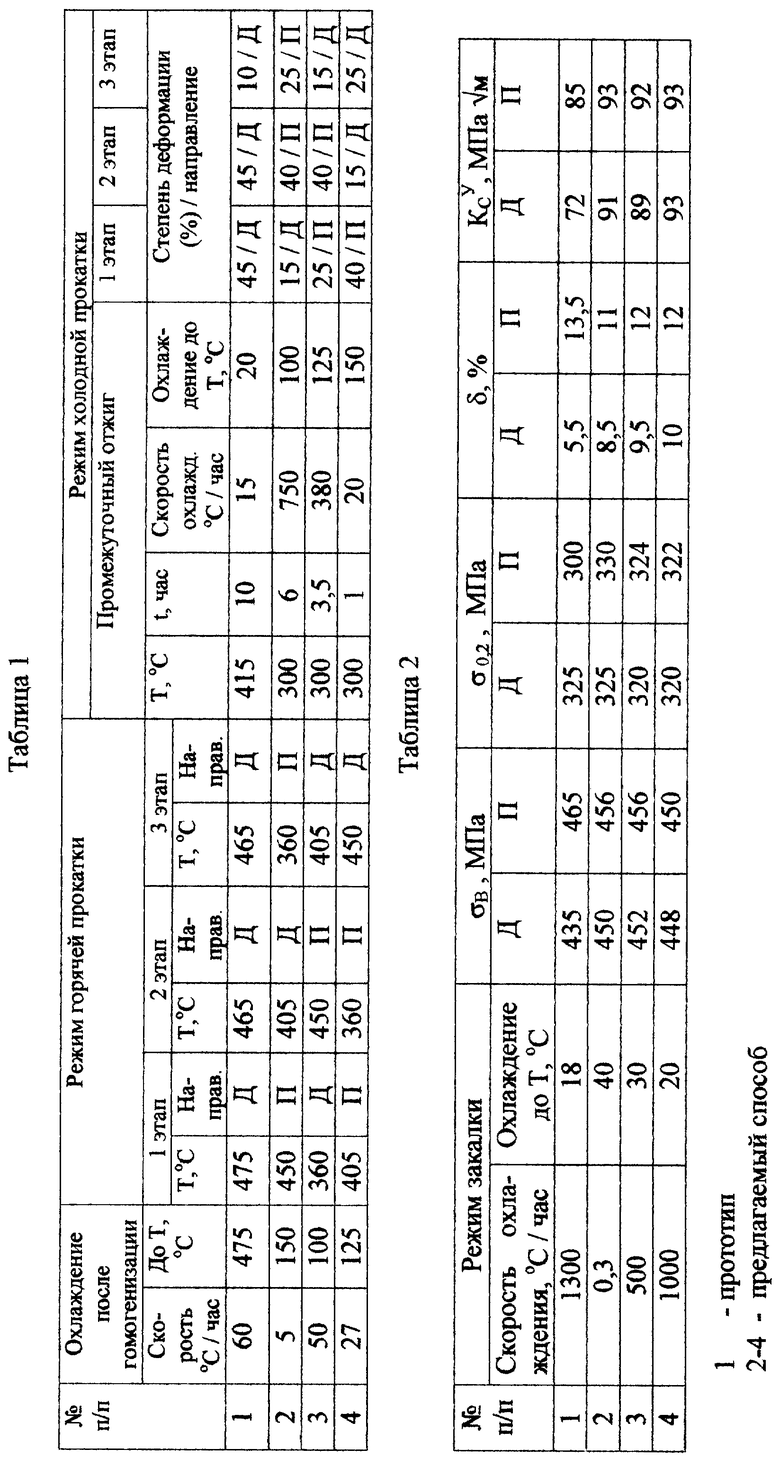

Были отлиты слитки сплава 1424 системы AI-Mg-Li. Из одного слитка изготавливали листы по технологии прототипа, а из трех слитков - по заявленному способу (см. табл. 1). Для этого сплава температура минимальной устойчивости пересыщенного твердого раствора 300oC.

Листы были закалены с температуры 530oC и искусственно состарены по принятому для этого сплава режиму. Свойства листов приведены в таблице 2.

Листы из сплава 1570 системы Al-Mg-Sc, изготовленные по предложенному способу и отожженные по режиму - нагрев при температуре 310oC, выдержка 2 часа, охлаждение со скоростью 40oC/ч до температуры 100oC, затем на воздухе - имеют аналогичную структуру и свойства.

Из таблицы 2 видно, что листы, изготовленные по способу прототипа, имеют разницу свойств в продольном и поперечном направлениях по относительному удлинения до 2,5 раз, по вязкости разрушения до 18%, по прочностным свойствам до 7%. Листы, полученные по предложенному способу, характеризуются:

изотропностью всех исследованных свойств (предел прочности, предел текучести, относительное удлинение, вязкость разрушения);

сохранением высокого уровня прочностных свойств;

повышенным уровнем вязкости разрушения (на 25% в продольном и на 8% в поперечном направлении);

развитой полигонизованной структурой.

В случае отклонения от предложенных параметров охлаждения слитков после гомогенизации, горячей прокатки и промежуточного отжига не обеспечивается полное выделение избыточных фаз и наблюдается их огрубление. В результате этого снижается технологическая пластичность и происходит растрескивание боковых кромок при холодной прокатке, что в свою очередь делает невозможным изготовление широких листов. Горячая и холодная прокатка в одном направлении по отношению к оси слитка не обеспечивает необходимой кристаллографической текстуры и полигонизованной структуры после окончательной обработки и поэтому сохраняется анизотропия свойств.

Таким образом, изготовление листов предложенным способом обеспечивает получение развитой полигонизованной структуры с определенной кристаллографической текстурой в листах, что приводит к существенному снижению анизотропии свойств при высоких характеристиках вязкости разрушения и сохранении высокой прочности.

Высокая технологическая пластичность и возможность осуществления поперечной прокатки с достаточной степенью деформации на каждом этапе без образования трещин на боковых кромках позволяет получать крупногабаритные листы шириной до 3000 мм с необходимым уровнем свойств и минимальной анизотропией для обшивки фюзеляжа аэробусов нового поколения, рассчитанных на 600-800 пассажиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2148101C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1990 |

|

RU1697449C |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

Способ изготовления листов из алюминиевых сплавов включает гомогенизацию, охлаждение со скоростью 5-50°С/ч до 100-150°С, нагрев до температуры горячей прокатки 360-450°С, горячую прокатку, отжиг горячекатаной заготовки, перед холодной прокаткой листовую заготовку отжигают при температуре наименьшей устойчивости в течение 1-6 ч и охлаждают со скоростью 20-750°С до температуры 100-150°С, холодную прокатку и окончательную термообработку, причем горячую и холодную прокатку осуществляют в один или несколько этапов, при этом прокатка проводится в продольном и/или поперечном направлении по отношению к оси слитка, а холодную прокатку проводят со степенью деформации 15-40%.Окончательная термическая обработка включает обработку на твердый раствор при 450-540°С с последующим охлаждением со скоростью 0,3-1000°С/с до температуры 20-40°С и искусственному старению либо отжигу при 280-395°С с последующим охлаждением со скоростью 20-750°С/с до 100-150°С. При горячей прокатке в несколько этапов перед каждым этапом листы нагревают до 360-450°С. Способ позволяет повысить вязкость разрушения и уменьшить анизотропию свойств при сохранении высокой прочности широких(до 3000 мм) листов, используемых в авиакосмической технике и судостроении. 4 з.п. ф-лы, 2 табл.

| US 4816087, 28.03.1989 | |||

| RU 94015255 A1, 20.08.1996 | |||

| Устройство для тренировки вестибулярного аппарата | 1983 |

|

SU1234866A1 |

| Магнитная торцевая муфта | 1974 |

|

SU506100A1 |

| JP 62170462 A, 27.07.1987 | |||

| DE 3411760 A1, 04.10.1984. | |||

Авторы

Даты

2000-11-10—Публикация

1999-07-02—Подача