Изобретение относится к текстильной промышленности, а более конкретно к устройствам для отделения волокна от семян хлопка.

Известны устройства в валичных джинах для отделения волокна от семян хлопка, содержащие направляющий барабан, выравнивающие валики, кожаный и отбойный валики и неподвижный нож. Роганов Б.И. Первичная обработка хлопка. - Легкая индустрия, М. , 1965). Недостатком известных устройств является низкая производительность и порча волокна, обусловленная трением кожаного валика по волокну, защемленному между ножом и валиком.

Наиболее близким по технической сущности к заявляемому устройству является устройство для отделения волокна от семян хлопка (Патент США N 4441232, кл. D 01 B 1/06, опублик. 1984), содержащее барабан, образованный валиками малого диаметра с зазорами, рыхлитель и валики с эластичным покрытием.

Недостатком данного устройства является сложность конструкции, которая обусловлена тем, что барабан выполнен из множества вращающихся валиков малого диаметра, причем такая конструкция приводит к затягиванию семян между валиками и, как следствие, снижению качества волокна.

Целью изобретения является упрощение конструкции, повышение качества хлопка-волокна и создание устройства, позволяющего сократить технологический переход подготовки к гребнечесанию и само гребнечесание в хлопкопрядительных производствах.

Указанная цель достигается тем, что в известном волокноотделителе, содержащем устройство подачи хлопка-сырца, барабан, ворошители, механизмы захвата волокна с эластичным покрытием рабочей поверхности, волокноотвод, согласно изобретению барабан выполнен из отдельных секций, установленных с зазором между собой на общей оси, расположенной под углом, равным углу естественного откоса хлопка-сырца, внутри барабана размещена перфорированная труба отсоса, снаружи барабана между каждой из его секций установлен ворошитель и механизм захвата волокна, последний из которых выполнен в виде двух наклонно установленных дисков, контактирующих друг с другом, при этом точка контакта дисков механизмов захвата обращена к наружной поверхности барабана, а волокноотвод имеет сопла, размещенные между дисками механизма захвата, иглы ворошителя находятся в зазоре на глубине, достаточной для захвата волокна, ворошитель и механизм захвата волокна расположены по периметру барабана.

При поиске не обнаружено технических решений, имеющих признаки, сходные с отличительными признаками заявляемого технического решения, что позволяет сделать вывод о его соответствии критерию изобретения "существенные отличия". Предлагаемое техническое решение соответствует также критерию изобретения "новизна", т.е. отличается от прототипа тем, что барабан выполнен из нескольких секций, установленных в зазорами между собой на общей оси, расположенной под углом, равным углу естественного откоса хлопка-сырца, внутри барабана размещена перфорированная труба отсоса, снаружи барабана между каждой из его секций установлен ворошитель и механизм захвата волокна, последний из которых выполнен в виде двух наклонно установленных дисков, контактирующих друг с другом, при этом точка контакта дисков механизма захвата обращена к наружной поверхности барабана, а волокноотвод имеет сопла, размещенные между дисками механизма захвата, иглы ворошителя находятся в зазоре на глубине, достаточной для захвата волокна, ворошитель и механизмы захвата волокна расположены по периметру барабана.

Выполнение секций барабана в виде гладкостенных пустотелых цилиндров и крепление их с зазорами на общей оси упрощает конструкцию, расположение оси под углом, равным углу естественного откоса хлопка-сырца, позволяет перемещаться сырцу под собственным весом, что также упрощает конструкцию. Размещение ворошителей в зазорах между секциями на глубину захвата волокна и выполнение механизма захвата волокна в виде двух наклонно установленных дисков, контактирующих друг с другом эластичным покрытием рабочей поверхности, обеспечивает качественное отделение волокна, так как захваченные волокна прочно удерживаются эластичными покрытиями и отрываются от семян, которые не могут пройти через зазоры между секциями барабана. Расположение перфорированной трубы внутри барабана также обеспечивает повышение качества путем отсоса загрязнений.

На основании изложенного можно сделать вывод, что отличительные признаки технического решения в общей совокупности признаков обеспечивают достижение цели изобретения, т.е. техническое решение соответствует критерию изобретения "положительный эффект".

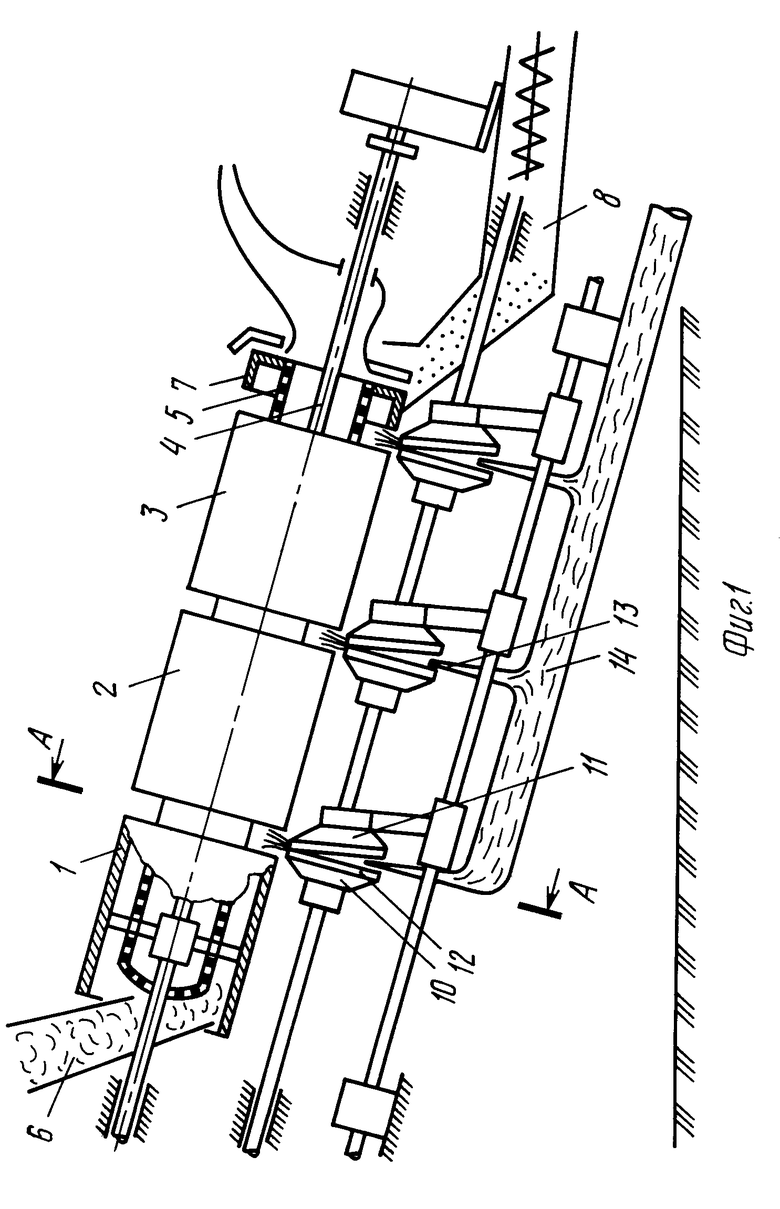

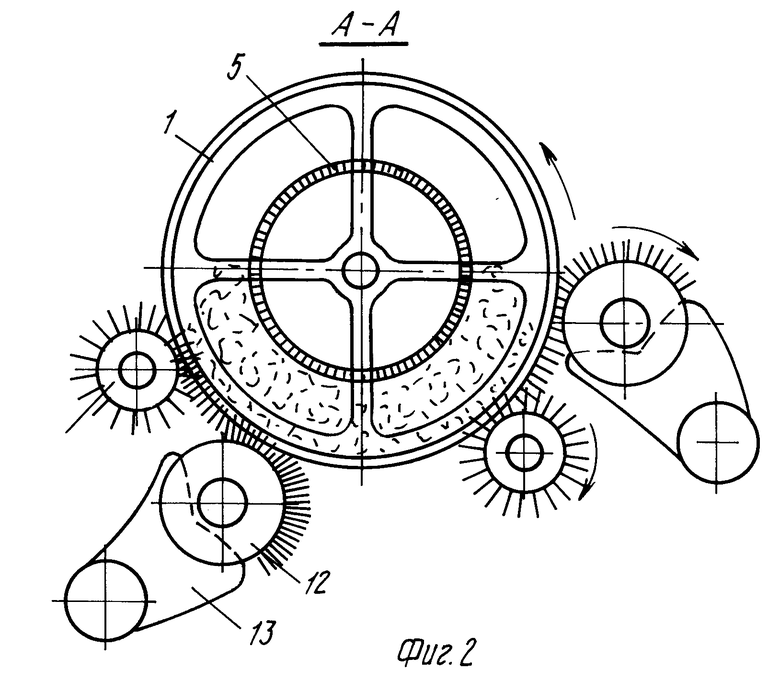

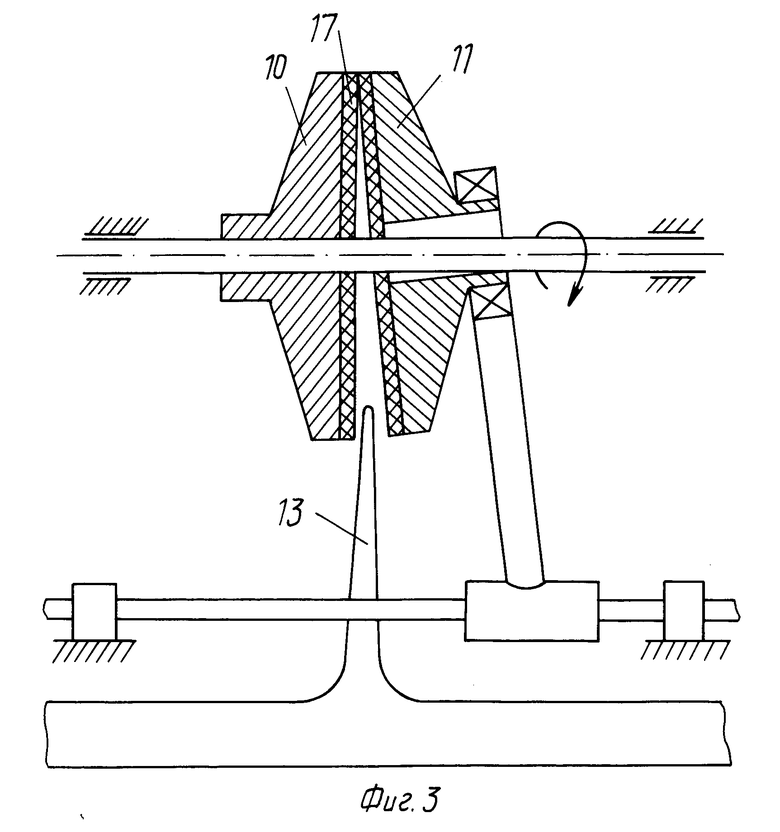

На фиг. 1 изображена схема дискового волокноотделителя; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - механизм захвата волокна.

Дисковый волокноотделитель содержит барабан, состоящий из секций 1-3, установленных с зазорами между собой на общей оси 4. Ширина зазоров равна половине диаметра семян хлопка. Внутри секций 1-3 барабана размещена перфорированная труба 5 отсоса. Со стороны открытого торца секции 1 барабана расположено устройство 6 подачи хлопка, со стороны нижнего торца секции 3 барабана, закрытого сеткой 7, расположен сборный семенной конвейер 8. В зазорах между секциями барабана 1 и 2 и секциями 2 и 3 по периметру установлены ворошители 9 (фиг.2) на глубину захвата волокна. Последовательно за ворошителями установлены механизмы захвата волокна, выполненные в виде двух наклонных дисков 10 и 11 с эластичным покрытием 12, в зоне расхождения дисков 10 и 11 расположены вакуумные сопла 13 волокноотвода 14. Одной стороной сопла 13 подходят к зазору между секциями барабана для ориентации выступающих волокон.

Дисковый волокноотделитель работает следующим образом.

Барабан, состоящий из секций 1-3, ворошитель и механизмы захвата волокна приводят во встречное движение. Из устройства подачи хлопок-сырец поступает во внутреннюю полость секций 1-3 барабана. Ворошители 9, вращаясь в зазорах, захватывают своими иглами дольки хлопка-сырца и извлекают их из барабана наружу. Торчащие из зазора волокна захватываются эластичными покрытиями 12 дисков 10 и 11. Захваченные волокна прочно удерживаются эластичными покрытиями 12 и отрываются от семян, которые не могут пройти через зазор между секциями 1-3 барабана. Оторванные волокна всасываются в сопло 13 с вакуумом после выхода их на линии расхождения дисков. Оголенные семена при вращении барабана перекатываются вниз, выпадают в отверстия семенной сетки 7 и, скатываясь по наклонной плоскости, попадают в сборный семенной конвейер 8.

Конструкция предлагаемого дискового волокноотделителя по сравнению с прототипом позволяет изготавливать его с различным количеством секций барабана, а по его периметру размещать необходимое количество ворошителей и механизмов захвата волокна.

Использование в производстве заявленной конструкции дискового волокноотделителя позволяет сократить прямые затраты на его изготовление вследствие упрощения конструкции. Предусмотренная конструкцией возможность изменения расстояния между барабаном и механизмом зажима волокна позволяет осуществлять отделение волокон строго определенной длины. Это значительно удешевляет технологию переработки волокна хлопка в пряжу малых толщин путем исключения из технологии прядения процессов подготовки волокон к гребнечесанию и гребнечесание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пильный волокноотделитель | 1989 |

|

SU1656015A1 |

| Волокноотделитель | 1988 |

|

SU1622432A1 |

| Джин | 1961 |

|

SU147729A1 |

| Волокноотделитель | 1971 |

|

SU456056A1 |

| Джин с пневматической заправкой волокна | 1947 |

|

SU75417A1 |

| Устройство для отделения волокна от семян хлопчатника | 1980 |

|

SU918342A1 |

| Волокноотделитель | 1989 |

|

SU1650801A1 |

| Волокноотделитель с пневматической заправкой волокна | 1948 |

|

SU83524A1 |

| Волокноотделитель | 1947 |

|

SU71001A1 |

| Сушилка для хлопка-сырца | 1986 |

|

SU1366823A1 |

Изобретение относится к текстильной промышленности, а именно к устройствам для отделения волокна от семян хлопка. Цель изобретения - повышение качества хлопка-волокна путем уменьшения его травмирования. Дисковый волокноотделитель состоит из устройства подачи хлопка сырца, барабана, ворошителей, механизмов захвата волокна и волокноотвода. Хлопок-сырец подается в полость барабана, для чего барабан выполнен из нескольких кольцевых секций, установленных с зазорами между собой на общей оси, расположенной под углом, равным углу естественного отскока хлопка-сырца, внутри барабана размещена перфорированная труба отсоса, снаружи барабана между каждой их его секций установлен ворошитель и механизм захвата волокна, последний из которых выполнен в виде двух наклонно установленных контактирующих дисков, при этом точка контакта дисков механизма захвата обращена к наружной поверхности барабана, а волокноотвод имеет сопла, размещенные между дисками механизма захвата, иглы ворошителя находятся в зазоре на глубине, достаточной для захвата волокна, ворошитель и механизм захвата расположены по периметру барабана. 3 ил.

ДИСКОВЫЙ ВОЛОКНООТДЕЛИТЕЛЬ, содержащий смонтированный на валу цилиндрический барабан, образованный установленными с осевым зазором кольцевыми элементами, установленную на валу коаксиально в полости барабана с образованием кольцевого канала перфорированную трубу, соединенную с системой отсоса воздуха, расположенные на концевых участках барабана узлы загрузки материала и вывода семян, смонтированный параллельно барабану механизм захвата волокна, имеющий вал с волокнозахватными дисками, ориентированными между кольцевыми элементами барабана, и средство отвода волокна от волокнозахватных дисков, отличающийся тем, что, с целью повышения качества хлопкового волокна за счет снижения его травмирования, механизм захвата волокна содержит щеточные ворошители, размещенные перед валом с дисками относительно направления вращения барабана, при этом вал барабана расположен с наклоном от узла загрузки к узлу вывода семян, волокнозахватные диски сгруппированы попарно и установлены под углом один к другому в каждой паре с образованием волокнозажимной зоны, а средство отвода волокна выполнено в виде пневмоотводной трубы с соплами, размещенными между парами соответствующих волокнозахватных дисков.

| Пильный джин | 1985 |

|

SU1271918A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-04-09—Подача