j

О

4

Изобретение относится к машиностроению, в частности к крепежным элементам.

Цель изобретения - повьшение нагрузочной способности резьбовых элементов.

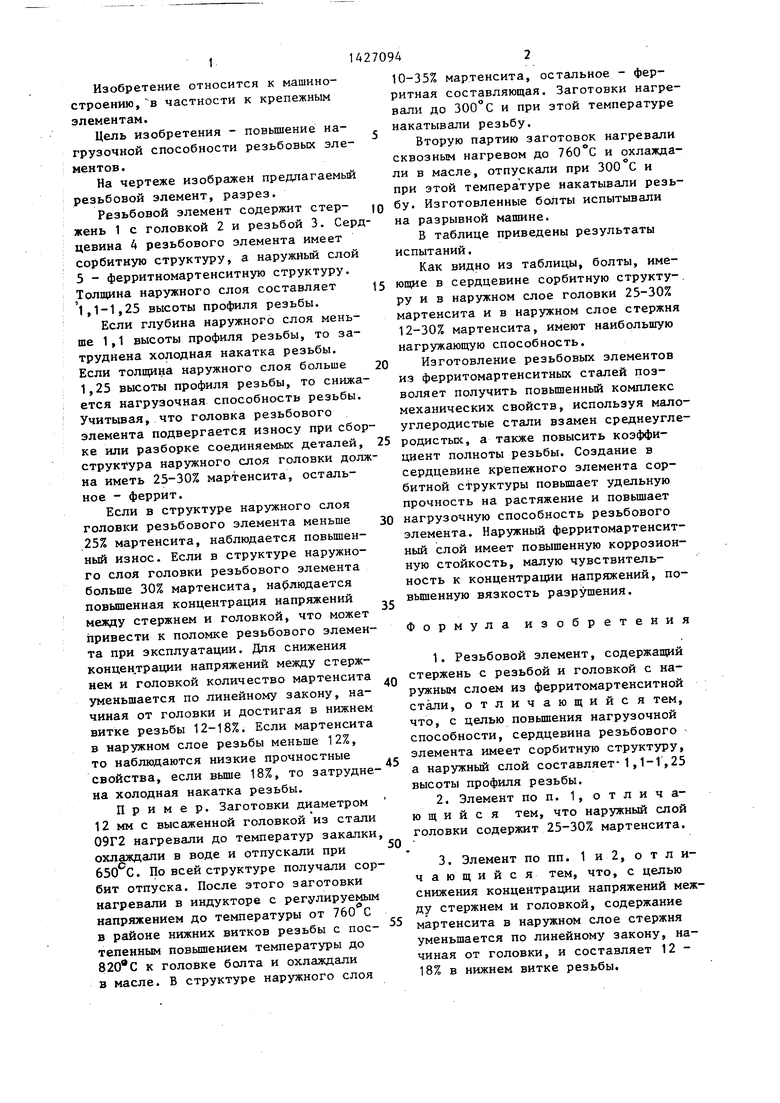

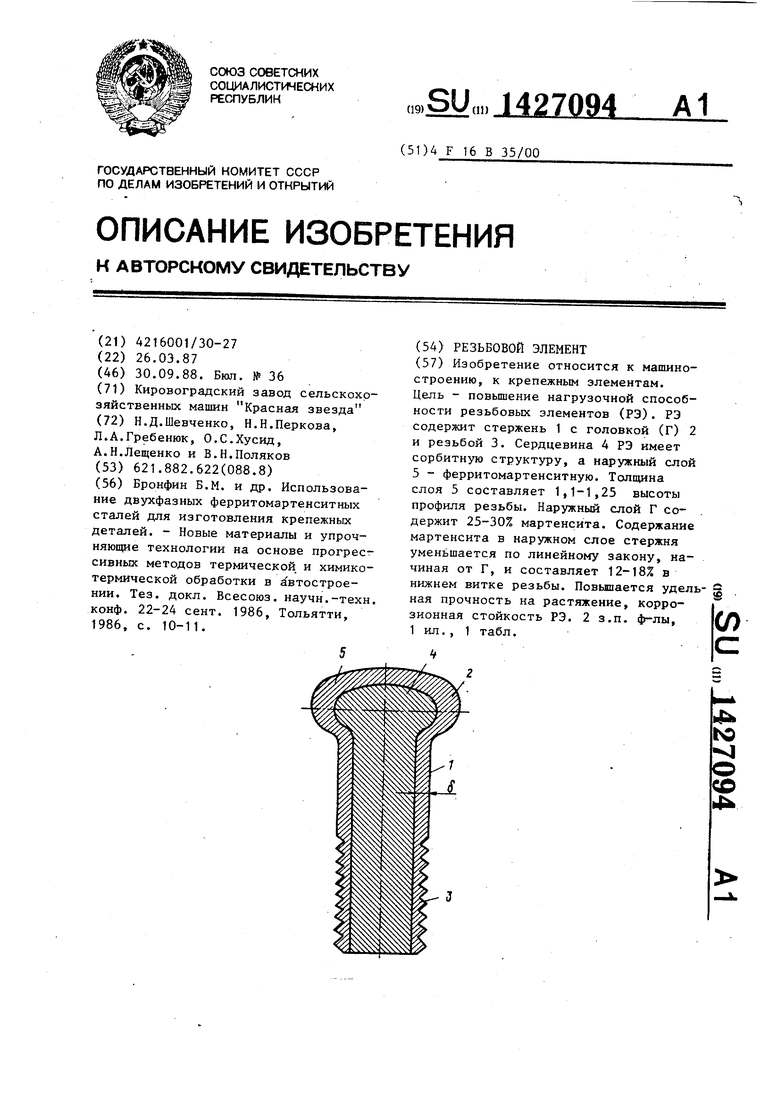

На чертеже изображен предлагаемый резьбовой элемент, разрез.

Резьбовой элемент содержит стержень 1 с головкой 2 и резьбой 3. Серцевина 4 резьбового элемента имеет сорбитную структуру, а наружный слой 5 - ферритномартенситную структуру. Толщина наружного слоя составляет 1,1-1,25 высоты профиля резьбы.

Если глубина наружного слоя меньше 1,1 высоты профиля резьбы, то затруднена холодная накатка резьбы. Если толщина наружного слоя больше 1,25 высоты профиля резьбы, то снижается нагрузочная способность резьбы. Учитывая, что головка резьбового элемента подвергается износу при сборке или разборке соединяемых деталей, структура наружного слоя головки должна иметь 25-30% мартенсита, остальное - феррит.

Если в структуре наружного слоя головки резьбового элемента меньше 25% мартенсита, наблюдается повьшен- ный износ. Если в структуре наружного слоя головки резьбового элемента больше 30% мартенсита, на0людается повышенная концентрация напряжений между стержнем и головкой, что может привести к поломке резьбового элемента при эксплуатации. Для снижения концен.трации напряжений между стержнем и головкой количество мартенсита уменьшается по линейному закону, начиная от головки и достигая в нижнем витке резьбы 12-18%. Если мартенсита в наружном слое резьбы меньше 12%, то наблюдаются низкие прочностные свойства, если выше 18%, то затруднена холодная накатка резьбы.

Пример. Заготовки диаметром 12 мм с высаженной головкой из стали 09Г2 нагревали до температур закалки

охлаждали в воде и отпускали при 650 С. По всей структуре получали сорбит отпуска. После этого заготовки нагревали в индукторе с регулируемым напряжением до температуры от 760 С в районе нижних витков резьбы с постепенным повышением температуры до к головке болта и охлаждали в масле. В структуре наружного слоя

0

0

5

10-35% мартенсита, остальное - фер- ритная составляющая. Заготовки нагревали до 300°С и при этой температуре накатывали резьбу.

Вторую партию заготовок нагревали сквозным нагревом до 760°С и охлаждали в масле, отпускали при 300°С и при этой температуре накатывали резьбу. Изготовленные болты испытывали на разрывной машине.

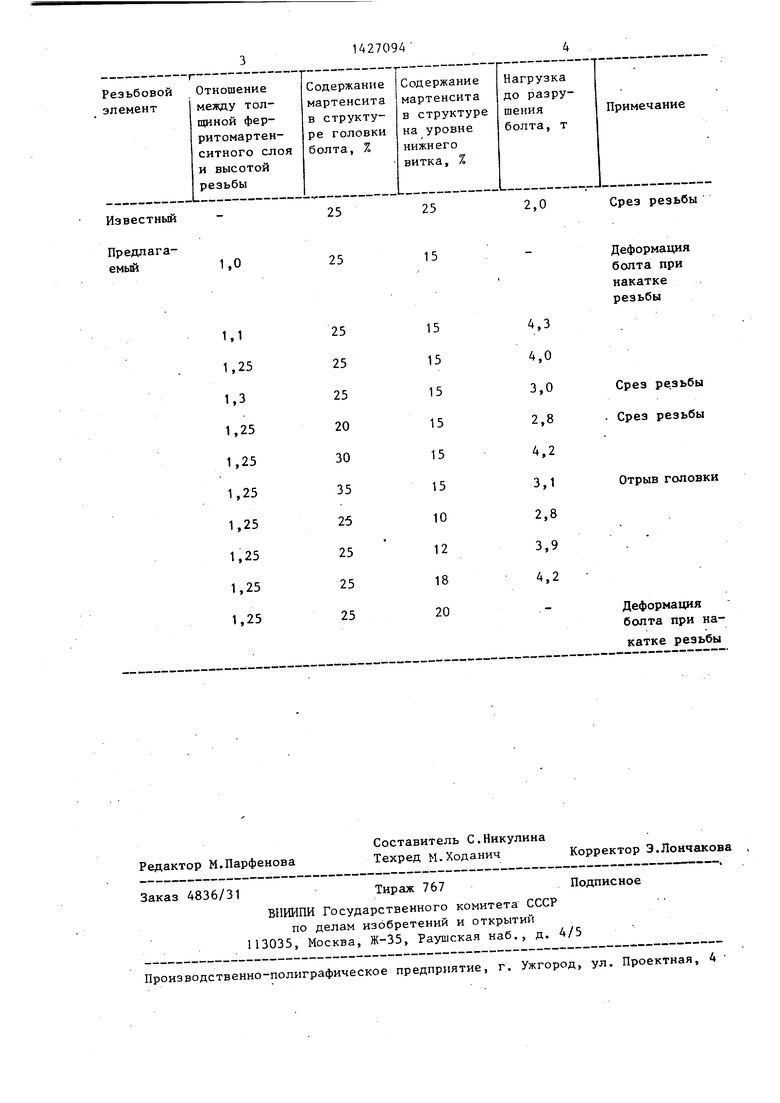

В таблице приведены результаты испытаний.

Как видно из таблицы, болты, име- 5 ющие в сердцевине сорбитную структу-. ру и в наружном слое головки 25-30% мартенсита и в наружном слое стержня 12-30% мартенсита, имеют наибольшую нагружающую способность.

Изготовление резьбовых элементов из ферритомартенситных сталей позволяет получить повьш1енный комплекс механических свойств, используя малоуглеродистые стали взамен среднеугле- родистых, а также повысить коэффициент полноты резьбы. Создание в сердцевине крепежного элемента сор- битной сфруктуры повышает удельную прочность на растяжение и повьш1ает нагрузочную способность резьбового элемента. Наружный ферритомартенсит- ный слой имеет повышенную коррозионную стойкость, малую чувствительность к концентрации напряжений, по- вьш1енную вязкость разрушения.

0

5

0

5

0

5

Формула изобретения

1.Резьбовой элемент, содержащий стержень с резьбой и головкой с наружным слоем из ферритомартенситной стали, отличающийся тем, что, с целью повьш1ения нагрузочной способности, сердцевина резьбового элемента имеет сорбитную структуру, а наружный слой составляет-1,1-1,25 высоты профиля резьбы.

2.Элемент по п. 1, отличающийся тем, что наружный слой головки содержит 25-30% мартенсита.

3.Элемент по пп. 1 и 2, отличающийся тем, что, с целью снижения концентрации напряжений между стержнем и головкой, содержание мартенсита в наружном слое стержня уменьшается по линейному закону, начиная от головки, и составляет 12 - 18% в нижнем витке резьбы.

Известный

25

25

2,0

Срез резьбы

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЙ ЭЛЕМЕНТ | 1991 |

|

RU2032114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2490087C1 |

| Резьбовой элемент | 1975 |

|

SU567862A1 |

| УКОРОЧЕННЫЙ КРЕПЕЖНЫЙ ЭЛЕМЕНТ С ЛОКАЛЬНО РЕГУЛИРУЕМОЙ ВЫСОТОЙ РЕЗЬБЫ | 2019 |

|

RU2774791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2156828C1 |

| Способ изготовления резьбового крепежного элемента | 1991 |

|

SU1774085A1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

Изобретение относится к мапшно- строению, к крепежным элементам. Цель - повьшение нагрузочной способности резьбовых элементов (РЭ). РЭ содержит стержень 1 с головкой (Г) 2 и резьбой 3. Сердцевина 4 РЭ имеет сорбитную структуру, а наружный слой 5 - ферритомартенситную. Толщина слоя 5 составляет 1,1-1,25 высоты профиля резьбы. Наружный слой Г со- , держит 25-30% мартенсита. Содержание мартенсита в наружном слое стержня уменьшается по линейному закону, начиная от Г, и составляет 12-18% в нижнем витке резьбы. Повьшается удель- ная прочность на растяжение, корро- зионная стойкость РЭ. 2 з.п. ф-лы, ГЛ 1 ил., 1 табл.

Предлага

| Бронфин Б.М | |||

| и др | |||

| Использование двухфазных ферритомартенситных сталей для изготовления крепежных деталей | |||

| - Новые материалы и упрочняющие технологии на основе прогресс сивных методов термической, и химико- термической обработки в а втострое- нии | |||

| Тез | |||

| докл | |||

| Всесоюз | |||

| научн.-техн | |||

| конф | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-26—Подача